непрерывные станы с числом клетей 4-5-6.

Одноклетевые многовалковые реверсивные станы

Эти станы используют для прокатки небольших партий листов широкого сортамента, особенно из труднодеформируемых марок сталей. Станы просты в настройке, прокатку можно вести с любым числом проходов. В черной металлургии наиболее часто используют станы кварто и 20-ти валковые.

На одноклетевых станах применяют два способа прокатки:

Полистную прокатку ведут в клети кварто. Исходной заготовкой является горячекатаный травленный лист толщиной 3-10,5мм ; конечная толщина прокатываемых листов до 1,5мм .

Прокатка рулонной полосы. Прокатку ведут в 20-ти валковых станах с диаметром рабочих валковD p = 3-150мм , длиной бочкиL б = 60-1700мм .

В сортамент таких станов входят тонкие полосы толщиной 0,57-0,60 мм , шириной до 1700мм . Исходной заготовкой является травленная горячекатаная рулонная полоса толщиной 3-4мм . При прокатке лент толщиной 0,002-0,10мм исходной заготовкой является холоднокатаная полоса толщиной 0,03-1,0мм , прошедшая "светлый" отжиг.

Одноклетевые реверсивные станы оборудованы с передней и задней стороны моталками. Прокатку ведут за несколько проходов, перематывая полосу с одной моталки на другую, с большими натяжениями полосы между моталками и рабочей клетью с обязательным применением технологических смазок для снижения влияния сил трения на силу прокатки. На рис. 33 приведена схема двадцативалкового стана холодной прокатки полос.

Рис. 33. Схема двадцативалкового стана холодной прокатки:

1 – рабочие валки; 2 и 3 – промежуточные и опорные валки; 4 – измеритель толщины полосы; 5 и 7 – натяжные устройства; 6 – полоса; 8 – барабаны моталок

Стан имеет только два рабочих валка, деформирующих полосу. Остальные валки опорные и предназначены для уменьшения изгиба рабочих валков.

Непрерывные станы холодной прокатки тонких полос

Непрерывные станы применяют при значительных объемах производства сравнительно узкого сортамента полос. Современные непрерывные станы состоят из 5-6-ти нереверсивных клетей кварто, полоса одновременно находится во всех клетях. В каждой клети производится только один проход. Непрерывные станы снабжены с передней стороны разматывателем, с задней – моталкой.

Подкатом для непрерывных станов холодной прокатки являются горячекатаные предварительно травленые рулоны со смазанной поверхностью. Горячекатаную рулонную полосу получают с непрерывных широкополосных станов горячей прокатки. Толщина подката составляет в зависимости от толщины готовой продукции 2-6 мм .

При холодной прокатке возникают большие давления металла на валки из-за упрочнения металла в процессе деформации и большого влияния сил внешнего трения. Холодную прокатку рулонной полосы ведут со значительным натяжением полосы между клетями и между последней клетью и моталкой с обязательным применением технологических смазок. Натяжение полосы обеспечивает значительное уменьшение давления металла на валки, что позволяет прокатывать полосу с высокими обжатиями за каждый проход и способствует плотному сматыванию полосы на моталку и устойчивому положению ее между валками, полоса не смещается вдоль бочки валка. Применение технологических смазок приводит к снижению влияния сил трения, уменьшению давления металла на валки.

На 5-ти клетевых непрерывных станах прокатывают полосы толщиной 0,2-3,5 мм , на 6-ти клетевых толщиной 0,18-1,0мм . Ширина прокатываемых на этих станах полос – до 1200мм .

На непрерывных станах применяют два способа прокатки:

Порулонную прокатку полос. Каждый рулон прокатывается отдельно.

Бесконечную прокатку рулонной полосы. Смежные рулоны перед прокаткой сваривают в стык.

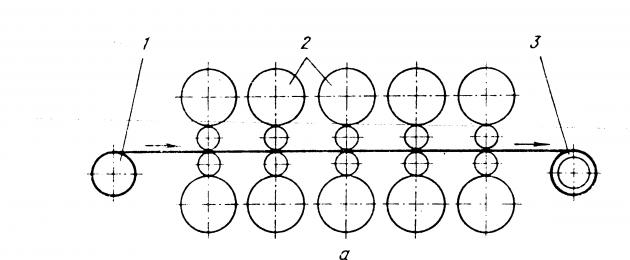

Схемы непрерывных станов порулонной прокатки и бесконечной прокатки приведены на рис. 34.

Рис. 34. Схемы непрерывных станов порулонной (а ) и

бесконечной (б ) прокатки:

1 – разматыватели;2 – рабочие клети;3 – моталки;4 – ножницы;5 – стыкосварочная машина;6 – петлеобразующее устройство;7 – летучие ножницы

При порулонной прокатке (рис. 34, а ) травленные горячекатаные рулоны со склада подают краном на транспортер перед станом холодной прокатки, с которого по одному подают к разматывателю. Затем опускается рычаг с электромагнитом, магнит притягивает конец рулона, приподнимает его и подает в задающие ролики. Эти ролики подают полосу далее во вводную проводку, которая зажимает и задает ее в валки первой клети.

Процесс прокатки начинается на малой заправочной скорости 0,5-1,0 м /с . Полоса задается в первую клеть, пропускается через валки всех клетей и направляется на барабан моталки. При образовании на барабане моталки 2-3 витков рулона стан разгоняют до рабочей скорости 30-40м /с . При прохождении через валки заднего конца полосы скорость вновь снижают. Поскольку большая часть полосы прокатывается с переменной скоростью, то это приводит к изменению условий прокатки, силы прокатки, упругой деформации клети, а в конечном итоге к изменению толщины полосы по ее длине.

Значительное улучшение качества полосы достигается на станах бесконечной прокатки (рис. 34, б ), на которых в потоке перед станом концы рулонов, подготовленных для прокатки, свариваются. В результате сокращаются операции заправки переднего конца, скорость прокатки снижается только при прохождении через валки сварных швов, соответственно повышается производительность и сокращается расходный коэффициент металла. Непрерывность процесса в момент сварки концов смежных рулонов, требующих остановки полос, обеспечивается наличием петлевого накопителя 6 . Когда процесс сварки рулонов заканчивается, вновь создается петлевое накопление полосы, по выходе из последней клети полоса разрезается летучими ножницами 7 и сматывается на моталках 3 .

Непрерывные станы холодной прокатки устанавливают в цехах большой производительности для выпуска полос и листов специализированного сортамента. Непрерывные станы отличаются от реверсивных большей степенью механизации и автоматизации и более высокими техническими параметрами по массе рулона, скорости прокатки, мощности главного привода; производительность этих станов выше, чем у реверсивных.

Непрерывные четырех клетевые четырех валковые станы применяют для холодной прокатки тонких полос (минимальной толщиной 0,22-0,25 мм) шириной 1370-2350 мм и массой до 30- 35 т: готовая продукция а виде листов предназначается о основном для автомобильной промышленности. В соответствии с требуемой шириной полосы длину бочки валков станов принимают равной 1525-2500 мм; скорость прокатки достигает 20-25 м/с.

Непрерывные пяти-клетьевые четырех валковые станы применяют как для прокатки тонких полос (минимальной толщиной 0,22-0,25 мм), шириной до 2150 мм и массой до 40-60 т со скоростью до 25-30 м/с при длине бочки волков до 2000-2200 мм, так и для прокатки жести и полос ил электротехнической (трансформаторной и динамной) стали минимальной толщиной 0,15 - 0,18мм, шириной до 1300 мм и массой до 15 т со скоростью до 30 - 37 м/с при длине бочки валков до 1200 - 1420 мм.

Непрерывные шести-клетевые четырех-валковые станы используют для прокатки тонкой жести толщиной 0,08 - 1,0 мм, шириной 500 - 1300 мм и массой до 30 - 46 т (по проекту) со скоростью до 30 - 40 м/с (длина бочки валков - до 1320 - 1450 мм). Тонкую жесть применяют в промышленности как готовую продукцию (в консервной, химической и других отраслях промышленности) или как подкат для получения особо тонкой жести толщиной 0.04 - 0,075 мм. Производительность непрерывных станов для холодной прокатки тонких полос достигает 1.5- 2,5 млн. т в год, а для прокатки жести 0,7-1,0 млн. т/год.

Для получения при холодной прокатке тонких полос с гладкой поверхностью и точными размерами толщины (по ширине и длине полосы) валки и рабочая клеть должны характеризоваться значительной жесткостью. С этой целью применяют четырех-валковые станы с опорными валками и большого диаметра и станинами закрытого типа. Для возможности «выкатки» тонких полос валки должны иметь минимально возможный диаметр, определяемый прочностью шейки прокатного валка при передаче крутящего момента.

Рабочие и опорные валки изготовляют из кованой легированной стали со шлифованными бочками. Твердость (по Шору) бочки валков: рабочих 95-105 и опорных 50-60. Рабочие клети в непрерывном стане располагают на расстоянии 4500-5000 мм. Рабочие валки каждой клети снабжены приводом от электродвигателя (одного или двух) постоянного тока мощностью 3 - 5 тыс кВт с регулированием скорости в широких пределах через шестеренную клеть (или без нее) и универсальные шпиндели.

Рулоны протравленной полосы устанавливают при помощи мостового крана или электрокара (с рычажным захватом) на транспортер и поочередно подают их к разматывателю стана. Валки всех клетей вначале вращаются с заправочной скоростью (0,5- 1 м/с). Передний конец полосы на рулоне отгибают (магнитным или скребковым отгибателем), через проводковый (роликовый или плоский) стол подают последовательно в валки каждой клети и заправляют на барабан моталки. При прокатке тонкой полосы (до 0,5 мм) конец заправляют не в щель барабана, а наматывают на барабан (первые 2-3 витка) при помощи ременного захлестывателя.

С целью автоматического регулирования толщины полосы между клетями установлены ролики для измерения натяжения полосы и летучие микрометры (толщиномеры за первой и последней клетями). Между последней клетью и моталкой предусмотрен направляющий ролик. После заправки переднего конца полосы на барабан моталки скорость валков всех клетей увеличивают до максимальной рабочей скорости. Процесс прокатки рулона продолжается 5-10 мин и более в зависимости от массы рулона. Перед окончанием прокатки скорость валков уменьшают: рулон прокатанной полосы сталкивают с барабана моталки и направляют на отжиг или электролитическую очистку.

Для уменьшения усилия прокатки и возможности «выкатки» тонкой полосы в палках относительно большого диаметра в процессе прокатки па полосу подают смазку (при прокатке жест - пальмовое масло или его заменители, при прокатке более толстых полос - масляную эмульсию).

Как правило, прокатку полосы на непрерывном стане осуществляют за одни проход. В некоторых случаях (например, при прокатке кремнистой электротехнической стали) для получения требуемых толщины готовой полосы и её свойств (магнитных, механических) после первого прохода рулон подвергают отжигу, а затем прокатывают вторично на этом же стане.

Одноклетьевые реверсивные четырех валковые станы (реже - двух-литьевые) по конструкции аналогичны непрерывным. Прокатку на этих станах осуществляют в несколько реверсивных проходов, поэтому на выходной стороне стана устанавливают моталку, а на входной, - кроме разматывателя, еще к вторую моталку.

Реверсивные станы холодной прокатки устанавливают в цехах при небольшом объеме производства (50-120 тыс. т/год) с широким сортаментом полос из малоуглеродистых, легированных и электротехнических сталей. В ряде случаев реверсивные станы устанавливают в цехах холодной прокатки большой производительности в дополнение к непрерывным станам. По конструкции реверсивные станы подразделяют на станы с приводом "через рабочие валки и через опорные валки.

Реверсивные четырех-валковые станы изготавливают о основном с длиной бочки валков от 1000-1200 до 2000-2300 мм (которые обеспечивают прокатку полос с отношением ее ширины к толщине 6000 и более; масса рулонов 30-45 т и скорость прокатки до 10-20 м/с.

Для прокатки тонкой (до 0,2 мм) и узкой (до 500 мм) полосы применяют также реверсивные четырех валковые станы, но с небольшим диаметром рабочих валков (80 - 100мм). Так как приводными такие валки сделать трудно (ввиду недостаточной прочности на кручение шеек валков), то привод их осуществляют через опорные валки.

В связи с большим спросом различных отраслей промышленности на тонкую (толщиной 0,1-0,5 мм) и тончайшую (до 1,0 мк) полосу (ленту и фольгу) из труднодеформируемых сплавов, в том числе из высокоуглеродистых и коррозионностойких сталей повышенной твердости, широкое распространение получили многовалковые реверсивные станы, Основным преимуществом этих станов является малый диаметр рабочих валков (3-50 мм), благодаря чему снижается требуемое усилие прокатки и появляется возможность достигнуть большого обжатия за один проход - до 40-50 % и суммарного обжатия (без промежуточной термообработки) до 90%.

Поскольку многовалковые (двенадцати- и двадцати-валковые) клети снабжены рабочими валками небольшого диаметра, опирающимися на несколько рядов опорных валков и опорных роликов, то привод стена через рабочие валки осуществить практически невозможно, поэтому приводными делают четыре опорных валка двух промежуточных рядов. Станина рабочей клети представляет собой массивный стальной моноблок с большой жесткостью. Напряжение в станине при прокатке допускается не более 2,5 МПа, т. е. в 20-30 раз меньше, чем о станинах четырех валковой клети. Применение рабочих валков минимального диаметра и высокая жесткость валковой системы и станины обеспечивают возможность холодной прокатки на этих станах тонкой и тончайшей высокопрочной полосы (при большом натяжении ее моталками до 300 - 400 кН).

Следует отметить прежде всего широкое строительство станов с четырех-валковыми клетями непрерывного типа в составе четырех и пяти клетей для производства полос и пяти и шести клетей для производства жести. Наиболее совершенными являются пяти-клетевые листовые станы 1700-2200, рассчитанные па прокатку полос в рулонах массой до 45-60 т со скоростью до 30 м/с и шести-клетевые жестепрокатные четырех-валковые станы 1320 - 1450, рассчитанные на прокатку жести в рулонах массой до 33- 46 т со скоростью до 38-40 м/с; впервые в мире в 1971 г. на фирме «Nippon Кокал» (Япония) введен в строй полностью автоматизированный непрерывный пяти-клетевой стан 1420 с управлением от ЭВМ для «бесконечной» прокатки жести толщиной 0,15-1,6 мм со скоростью до 30,5 м/с.

В области реверсивных станов холодной прокатки за рубежом широко применяют многовалковые (двадцати-валковые) станы. Применяют также станы типа MKW конструкции фирмы «Schloe-mann - Siemag» (ФРГ) с рабочими валками небольшого диаметра (125-250 мм), смещенными по отношению к вертикальной оси опорных валков и опирающимися дополнительно на боковые подпорные валки, и с приводом через опорные валки.

В нашей стране построены различные типы современных станов холодной прокатки: непрерывные четырех клетевые типа 2500 и 1700; пяти-клетевые 1700 и 1200, а также реверсивные четырех-валковые и многовалковые. В последние годы пущены цехи холодной прокатки с непрерывным пяти-клетевым станом 2030 для прокатки полос из углеродистой стали и с непрерывным шести-клетевым станом 1400 для прокатки жести. Эти станы характеризуются высокими техническими параметрами; весьма важной технологической особенностью этих станов является применение процесса «бесконечной» прокатки полос.

В настоящее время 50-70 % тонколистового проката получают на полосовых станах. Выпускаемая на непрерывных станах продукция характеризуется хорошим качеством поверхности и высокой точностью. Годовая производительность непрерывных широкополосных станов горячей прокатки достигает 4,0-6,0 млн .т .

Благодаря высокой производительности и высокой степени механизации и автоматизации стоимость готовой продукции, получаемой на этих станах, значительно ниже стоимости продукции других полосовых станов.

Непрерывный широкополосный стан 2000

На рис. 31 приведена схема расположения оборудования современного непрерывного широкополосного стана 2000.

Рис. 31. Схема расположения оборудования непрерывного

широкополосного стана 2000:

1 – нагревательные печи; 2 -5 – рабочие черновые клети; 2 – вертикальная черновая двухвалковая клеть-окалиноломатель; 3 – двухвалковая клеть; 4 – универсальная четырехвалковая клеть; 5 – непрерывная трехклетевая подгруппа универсальных четырех валковых клетей; 6 – промежуточный рольганг; 7 – летучие барабанные ножницы; 8 – чистовой окалиноломатель; 9 – непрерывная чистовая группа; 10 – отводящие душирующие рольганги; 11 – моталки для полосы толщиной 1,2-4 мм ; 12 – тележка с кантователем рулонов; 13 – моталки для полосы толщиной 4-16 мм ; 14 – поворотный стол для рулонов; 15 – транспортеры рулонов

Стан предназначен для прокатки рулонной полосовой стали толщиной 1,2-16 мм и шириной 1000-1850 мм . В качестве исходного материала используют литые и катаные слябы толщиной до 300 мм , длиной до 10,5 м и массой 15-20 т из углеродистых и низколегированных сталей. Все клети станаразделены на две группы: черновую (клети 3-5) и чистовую непрерывную (клети 9). Черновая группа состоит из одной клети с горизонтальными валками3 и четырех универсальных клетей с горизонтальными валками диаметромD р = 1600мм и вертикальными валками диаметромD в = 1000мм (клети4 и5 ). Особенностью стана является то, что в черновой группе последние три клети объединены в непрерывную подгруппу5 . Это позволило сократить длину и улучшить температурный режим прокатки за счет уменьшения потерь тепла.

Непрерывная чистовая группа 9 включает семь четырехвалковых клетей (клети кварто) с диаметром рабочих валковD р = 800мм и опорных валковD оп = 1600мм . Перед первой клетью черновой группы установлен черновой окалиноломатель2 , который обеспечивает предварительную ломку печной окалины и формирует точные размеры сляба по ширине. Разрыхленная окалина сбивается с поверхности сляба гидрорсбивом под давлением 15МПа .

Перед прокаткой слябы нагревают в четырех методических печах 1 с шагающими балками до температуры 1150-1280С.

Нагретый сляб выталкивается из печи и рольгангом подается в черновой окалиноломатель, а затем в клети черновой группы. Вертикальные валки универсальных клетей обжимают боковые грани полосы, предотвращая образование выпуклости и, как следствие, разрывов кромок листа при прокатке. После черновой группы полоса толщиной 30-50 мм промежуточным рольгангом6 передается к чистовой группе. Перед чистовой группой установлены летучие ножницы7 , предназначенные для обрезки переднего и заднего концов полосы и роликовый чистовой окалиноломатель8 , который разрыхляет воздушную окалину и струями воды под высоким давлением удаляет ее с поверхности раската.

При подходе раската к чистовой группе температура металла обычно составляет 1050-1100С, при выходе из последней чистовой клети 850-950С. Чтобы уменьшить температуру полосы при сматывании и тем самым улучшить структуру металла, на участке от чистовой клети до моталки полосы интенсивно охлаждаются до 600-650С с помощью душирующих устройств и сматываются в рулон на одной из пяти ролико-барабанных моталок. На моталках11 сматываются полосы толщиной 1,2-4мм , на моталках13 – полосы толщиной 4-16мм .

Прокатную рулонную полосу подают в цех холодной прокатки или на отделку, которая включает разматывание рулонов, поперечную резку на отдельные листы и укладку листов или продольную резку по ширине полосы на отдельные ленты, которые сматываются на моталках в бунты.

Основные преимущества 2-валкового прокатного стана

Особенности 2-валкового реверсивного стана холодной прокатки следующие:

Реверсивный стан холодной прокатки с разматывающим барабаном и 3-роликовым подающим устройством

Хотя предложенный реверсивный стан холодной прокатки будет спроектирован с двумя барабанами, производственная мощность может быть увеличена с помощью дополнительного разматывающего барабана. Это минимизирует начальные инвестиционные затраты и гарантирует будущее увеличение производственной мощности.

Основные характеристики 2-валкового реверсивного стана холодной прокатки

- Гидравлическое поджимание винтами

- Система автоматического контроля толщины

- Автоматическое снижение скорости и автостоп

- Управление секцией охлаждения

- Система очистки

- Автоматическая регулировка натяжения

- Быстрая смена рабочих валков

- Система автоматического контроля толщины с постоянным массовым расходом для контроля толщины полосы (опция)

- HMI-интерфейс

- Регулировка линии прокатки

Отличительные особенности 2-валкового прокатного стана

- Высокоэффективное производство с коэффициентом высокой вытяжки для одинакового удельного давления на валки

- Цилиндрические рабочие валки

- Подкат с высокой точностью размера

1.1 Входное оборудование

1.1.1 Стеллаж для рулонов разматывающего барабана

Описание

Этот стеллаж для рулонов располагается на стороне оператора и предназначается для получения рулона с мостового крана и хранения рулона перед разматывающим барабаном.

Технические данные

1.1.2 Тележка для подъема рулона на разматывающий барабан

Описание

Эта тележка для рулонов располагается перпендикулярно к линии прокатки около разматывающего барабана и предназначается для транспортировки рулонов от стеллажа для рулонов до разматывающего барабана.

Подвижная плита настила предназначается для закрытия открытого приямка, когда тележка для рулонов находится под оправкой разматывающего барабана. Она будет крепиться к каретке и двигаться на ней.

Технические данные

1.1.3 Разматывающий барабан

Описание

Мы предполагаем, что намотка рулона обычная, с натяжением, а не спиральная. Если намотка рулона спиральная, то мы предложим другую систему разматывателя.

Разматывающий барабан располагается перед входом на входной натяжной барабан и предназначается для подачи полосы в стан.

Материал подается на разматывающий барабан с помощью тележки разматывающего барабана, перемещающейся горизонтально.

Разматыватель будет подвесного типа с закрытым приводом.

Головка барабана состоит из четырех сегментов. Она разжимается с помощью гидроцилиндра, сегменты клиновидные. Оправка разжимается до номинального диаметра 600 мм.

Амортизирующий ролик будет опускаться посредством цилиндра, чтобы упростить процесс заправки полосы.

Технические данные

1) Собственно барабан

Технические данные

2) Амортизирующий ролик

1.1.4 Устройство для измерения рулона

Описание

Высота центрирующего устройства используется для измерения внешнего диаметра рулона, чтобы отцентрировать оправку разматывающего барабана и рулон, находящийся на тележке. Ширина центрирующего устройства используется для измерения ширины рулона, чтобы выровнять центр оправки разматывающего барабана с центром рулона, находящимся на тележке.

Оно состоит из сварной стальной рамы и фотоэлементов.

Технические данные

1.1.5 Подающее устройство рулонов с отгибателем для конца рулонов и заправочным столом

Описание

Устройство подачи полосы предназначается для отгибания и подачи переднего конца рулона на входную секцию стана.

Оно состоит из верхнего ролика, нижнего ролика, перегибного ролика, входного калибра и направляющей для заправки, и заправочного стола на выходе.

Входной калибр и направляющая для заправки поворотного типа, со специальным ножом из специальной инструментальной стали на гидроцилиндре.

Нижний ролик - свободно вращающийся стальной ролик, установлен на сварной металлоконструкции. Верхний ролик установлен на поворотном рычаге наверху основания, с гидроцилиндром. Приводится в движение мотором-редуктором перем. тока через универсальный шарнир.

Перегибной ролик подводится к передней кромке рулона. Это свободно вращающийся ролик, установленный на сварной металлоконструкции.

Заправочный стол на выходе представляет собой сварную металлоконструкцию.

Технические данные

1.1.6 Барабан на входе и натяжной барабан

Описание

Барабан и натяжной барабан располагаются на входной стороне стана и предназначаются для намотки и размотки полосы до или после прокатки.

Барабан и натяжной барабан подвесного типа с закрытым приводом.

Опорная плита представляет собой толстолистовую плиту. Она устанавливается на смазанных обработанных направляющих со сменными бронзовыми накладками.

Головка барабана и натяжного барабана представляет собой один барабан и четыре клиновидных сегмента. Головка барабана имеет зажим для конца рулона с гидроклапаном. Головка натяжного барабана разжимается вращающимся гидроцилиндром, установленном на приводной стороне оправки барабана. Оправка разжимается до номинального диаметра 500 мм.

Технические данные

| 1) Барабан | |

| Количество: | Один комплект |

| Размер рулона | |

| внеш. диаметр рулона: | макс.Φ2,000мм |

| внутр.диаметр рулона: | Φ1200 мм |

| Ширина рулона: | 400 мм |

| Скорость намотки и размотки: | макс 80 м/мин |

| 2) Сам барабан | |

| Количество: | Один комплект |

| Размер рулона | |

| внеш.диаметр рулона: | макс. Φ2,000 мм |

| внутр. Диаметр рулона: | Φ600 мм |

| ширина рулона: | 400 мм |

| Скорость намотки и размотки: | макс 80 м/мин |

| Макс. вес рулона: | 5000 кг |

| Направление намотки: | сверху/снизу отдающего устройства |

| Корпус и основание: | Сварная конструкция из мягкой стали |

| Прокладка под клинья: | Подшипник с вкладышами |

| Оправка и шток: | материал SCM 440 |

| Длина: | прим. 550мм |

| Сегменты: | SC 46 |

Технические данные

2) Амортизирующий ролик для барабана и натяжного барабана

3) Наружный подшипник (Опора барабана)

1.7 Входная тележка для подъема рулона

Описание

Эта тележка для рулонов располагается перпендикулярно к линии прокатки на стороне оператора около натяжного барабана и предназначается для транспортировки рулонов от входного стеллажа для рулонов до входной натяжного барабана.

Подвижная плита настила предоставляется для закрытия открытого приямка, когда тележка для рулонов находится под оправкой барабана. Она будет крепиться к каретке и двигаться на ней.

Будет состоять из каретки, подъемного устройства, подвижной плиты настила и трубопровода.

Технические данные

| Количество: | один комплект |

| Тип: | V-образное приемное устройство для рулонов С гидроприводом |

| Каретка: | из сварной металлоконструкции установлена на четырех гусеничных колесах через ось поворачивается гидравликой или двигателем перем. тока |

| Подъемное устройство: | Сварная металлоконструкция |

| На гидроцилиндре, расположенном на каретке | |

| Оснащено V-образным приемным устройством для рулонов, покрытым искусственной резиной | |

| Гидравлика питается от вспомогательной системы гидравлики | |

| Подвижная плита настила: | Один комплект |

| Смазка: | Вручную, с помощью переносного шприца для смазки |

1.1.8 Входной стеллаж для рулона

Описание

Этот стеллаж для рулона располагается на стороне оператора у входной натяжного барабана и предназначается для получения рулона из тележки для рулонов и хранения рулона до разгрузки.

Технические данные

1.2 Описание двухвалковый реверсивный стан

1.2.1 Клеть стана

Описание

2-валковый стан, станина цельная, изготавливается из литой или листовой стали.

Станина будет соединяться разделителем из сварной стали.

Линия прокатки будет регулироваться вручную, с использованием планки, или системы сдвигания клиновой пластины и клинового зажима, приводимого в движение гидроцилиндром.

Аспирационные колпаки установлены на станине стана для сбора дыма, образующегося во время прокатки.

Технические данные

1.2.2 Гидравлическое устройство позиционирования валка

Описание

Гидравлическое устройство позиционирования валка предоставляется для контроля рабочего зазора для уменьшения толщины полосы и получения указанной толщины вручную.

Рабочие гидроцилиндры в двух комплектах. Гидравлические механизмы сервоклапанов контролируют шаг гидроцилиндра.

Месдозы установлены наверху станины стана.

Технические данные

1.2.3 Узел валков

Описание

Два рабочих валка.

Технические данные

1) Рабочий валок

Описание

Направляющая на входе предназначается для подачи верхнего конца полосы на валки стана. Она будет состоять из прижимного роликового захвата и боковой направляющей.

В прижимном захвате используется шарнирный параллелограмм. Предоставляется с верхними и нижними валками и с пневмоцилиндром. Извлекается через люк станина стана для смены валком и техобслуживания.

Боковая направляющая вертикального роликового типа. Открывается и закрывается с помощью гидравлического двигателя для регулировки ширины. Механизм быстрого открытия/закрытия с гидроцилиндром также предоставляется.

Направляющая на выходе расположена на выходной стороне клети стана и предназначается для подачи передней кромки полосы на отклоняющие ролики.

Защита от перекоса также предоставляется для предотвращения перекоса оборудования во время заправки и разрыва полосы на входной и выходной сторонах. Убирается через люк станина стана гидроцилиндром для смены валков и техобслуживания.

Технические данные

| 1) Направляющая на входе | |

| Прижимной захват | |

| Количество: | Один комплект |

| Материал: | сварная металлоконструкция |

| Привод: | вверх-вниз на пневмоцилиндре |

| Боковая направляющая | |

| Количество: | Один комплект |

| Тип: | Вертикальный ролик |

| Привод: | Закрытия/открытие с помощью гидродвигателя Быстрое открытие/закрытие гидроцилиндром |

| 2) Направляющая на выходе | |

| Количество: | Один комплект |

| Материал: | Сварная металлоконструкция |

| 3) Защита от перекоса | |

| Количество: | Один комплект |

| Материал: | Сварная металлоконструкция |

1.2.5 Вспомогательное оборудование стана

Описание

Стойки с контактным толщиномером располагаются на выходной стороне для измерения толщины полосы.

Ролик с трубчатым скребком располагается на входной и выходной сторонах клети стана и стойки с толщиномером.

Большое число охлаждающих коллекторов предназначено для подачи охлаждающего масла на валки и полосу. Охлаждающий коллектор для рабочего валка разделен на две секции. Точечные охлаждающие коллекторы также устанавливаются на выходной стороне нижнего рабочего валка. Они разделены на восемь секций.

Технические данные

1) Толщиномер и стойка

Спецификация

1.2.6 Отклоняющие и тянущие ролики на входе и выходе

Описание

Отклоняющие ролики на входе и выходе располагаются на входной и выходной сторонах прокатного стана и предназначаются для отклонения линии прокатки полосы и направления передней кромки полосы на оправку натяжного барабана на входе и выходе.

Это оборудование состоит из сварной металлоконструкции, отклоняющих роликов, направляющей для заправки и тянущих роликов.

Технические данные

| 1) Отклоняющий ролик | |

| Количество: | Два комплекта |

| Тип: | Неприводной пустотелый ролик Установлен на роликовом подшипнике со смазкой масляным туманом |

| Материал: | Термообработанная Cr сталь |

| Размер: | 300мм x 550ммд |

| Рама: | Два комплекта, установлены на станине стана |

| 2) Заправочный стол | |

| Количество: | Два комплекта |

| Материал: | Сварная металлоконструкция |

| 3) Тянущий ролик | |

| Количество: | Два комплекта |

| Тип: | Неприводной пустотелый ролик Установлен на роликовом подшипнике с ручной смазкой |

| Материал: | Термообработанная Cr сталь |

| Размер: | 200мм x 550мм |

1.2.7 Трубопровод стана

Описание

Данный трубопровод будет поставляться для гидравлической жидкости для приводов или подшипников на клетях от мест присоединения со стороны стана межсоединительных трубопроводов до них.

Это касается следующих систем:

- гидравлическая система стана

- дополнительная гидравлическая система

- система смазки масляным туманом

- система охлаждения валков

- система регулирования подвода воздуха

Технические данные

- Количество: одна партия

4.1.2.8 Устройство перевалки валков

Описание

Устройство для перевалки рабочих валков будет предоставлено для одновременной смены верхних и нижних рабочих валков.

Оно будет состоять из тележки для перевалки валков с боковым передвижным столом, выталкивателем и рельсой. Тележка перемещается с помощью гидравлического выталкивателя и оборудована гидравлическим боковым передвижным столом.

Устройство для перевалки рабочих валков будет предоставлено для перевалки верхних и нижних валков. Оно с захватом и состоит из рельсы и проставки. Рельса для нижнего рабочего валка с гидроприводом типа колесо-рельс. Управляется вручную.

Технические данные

1) Устройство для перевалки рабочих валков

1.2.9 Рабочий шпиндель

Описание

Рабочий шпиндель будет располагаться между клетью стана и главным приводом стана на стороне привода стана, он передает крутящий момент от главного привода к двум рабочим валкам.

Технические данные

- Тип: шестеренный

- Вал: из стали

- Муфта: сделано из кованой стали

- Смазка муфты: шприцом для консистентной смазки

4.1.2.10 Рабочий привод стана

Описание

Рабочий привод будет располагаться между клетью стана и приводом стана, он будет приводить два рабочих валка прокатной клети через это оборудование приводным двигателем.

Технические данные

1.2.11 Передняя шторка стана

Описание

Защитная шторка со стороны оператора стана будет установлена для предотвращения разбрызгивания валкового охладителя со стороны прокатной клети. Более того, защитная шторка улучшит эффективность работы системы вытяжной вентиляции.

В случае перевалки валков шторка будет открываться и закрываться вручную.

Технические данные

- Количество: один комплект

4.1.3 Оборудование выходной секции

1.3.1 Барабан и натяжной барабан на выходе

Описание

Барабан и натяжной барабан располагаются перед входом в стан и предназначаются для наматывания/разматывания прокатываемой или уже прокатанной полосы.

Барабан и натяжной барабан будут подвесного типа с закрытым приводом.

Опорная плита представляет собой толстолистовую плиту. Она устанавливается на смазанных обработанных направляющих со сменными бронзовыми накладками.

Головка барабана и натяжного барабана представляет собой один барабан с четырьмя клиновидными сегментами. Головка барабана имеет зажим для конца рулона с гидроклапаном. Она разжимается с вращающимся гидроцилиндром, установленном на приводном конце оправки барабана. Оправка будет разжиматься до номинального диаметра 500 мм.

Технические данные

1) Барабан

| Количество: | Один комплект |

| Размеры рулона | |

| -внеш. диаметр: | макс. Φ2,000мм |

| -внутр. диаметр: | 1200мм |

| -ширина рулона: | 400 мм |

| Скорость наматывания и разматывания: | макс.80 м/мин |

| 2) Собственно барабан | |

| Количество: | один комплект |

| Размеры рулона | |

| -внешний диаметр: | макс. Φ2,000мм |

| -внутренний диаметр: -ширина рулона: |

600мм 400 мм |

| Скорость наматывания и разматывания: Макс. вес рулона: |

макс.80 м/мин 5,000 кг |

| Направление намотки: | сверху и снизу |

| Корпус и основание: Прокладка под клинья: |

Сварная конструкция из мягкой стали Подшипник с вкладышами |

| Оправка и шток: Длина: |

материал SCM 440 прим. 550мм |

Технические данные

1.3.2 Выходная тележка для подъема рулона

Описание

Эта тележка для рулонов располагается перпендикулярно к линии прокатки на стороне оператора около выходного натяжного барабана и предназначается для транспортировки рулонов от стеллажа для рулонов до натяжного барабана.

Подвижная плита настила предоставляется для закрытия открытого приямка, когда тележка для рулонов находится под оправкой натяжного барабана. Она будет крепиться к каретке и двигаться на ней.

Будет состоять из каретки, подъемного устройства, подвижной плиты настила и трубопровода.

Технические данные

1.3.3 Выходной стеллаж для рулонов

Описание

Этот стеллаж для рулонов располагается на стороне оператора на входе натяжного барабана и предназначается для получения рулона с тележки и хранения рулона для разгрузки рулонов.

Технические данные

1.4 Вспомогательное оборудование

1.4.1 Гидравлическая система стана

Описание

Данная система устанавливается в маслоподвал и необходима для подачи гидравлического масла для балансировки валка, прогиба рабочего и промежуточного валка, позиционирования валка и перемещения промежуточного валка.

Технические данные

| 1) Резервуар | |

| Количество | один |

| Тип | кубический резервуар с внутренней перегородкой, скошенным дном и заправочным штуцером |

| Материал | конструкция из сварочной стали (углеродистая сталь) |

| Тип масла | гидравлическое масло (минеральное масло), вязкость - по ISO VG46 |

| Емкость | прибл. 800 л |

| 2) Насос | |

| Количество | два (включая один резервный) |

| Тип | роторный плунжерный тип |

| Размерные характеристики | прибл. 50 л./мин. при 250 кгс/см² на насос |

| 3) Аккумулятор | |

| Количество | два комплекта |

| Тип | мембранный тип |

| Емкость | кажд. 10 л |

| 4) Охладитель | |

| Количество | один |

| Тип | |

| 5) Насос охладителя | |

| Количество | один |

| Тип | роторный шестеренный насос |

| Размерные характеристи | Прибл. 20 л/мин., 5 кгс/см² на насо |

| 6) Фильтр | |

| Количество | два - вакуумный фильтр один - фильтр для охладителя |

| Комплектующие | реле давления и реле уровня |

1.4.1. Вспомогательная гидравлическая система

Описание

Данная система устанавливается в маслоподвал и необходима для подачи гидравлического масла для всех гидравлических усилителей стана и дополнительного оборудования.

Данная система состоит из резервуара, насосов, аккумуляторов, клапанов и масел.

| 1) Резервуар | |

| Количество | один |

| Тип | кубический резервуар с внутренней перегородкой, скошенным дном, смотровым окошком и заправочным штуцером |

| Материал | конструкция из сварочной стали (углеродистая сталь) |

| Типа масла | гидравлическое масло (минеральное масло), вязкость - по ISO VG32 |

| Емкость | прибл. 1200 л |

| 2) Насос | |

| Количество | три (включая один резервный) |

| Тип | аксиально-поршневой тип |

| Размерные характеристики | прибл. 30 л./мин. при 140 кгс/см² на насос |

| 3) Аккумулятор | |

| Количество | четыре комплекта |

| Тип | мембранный тип |

| Емкость | кажд. 140 кгс/см² на литр |

| 4) Охладитель | |

| Количество | один |

| Тип | кожухотрубный с плавающей головкой |

| 5) Фильтр | |

| Количество | два - вакуумный фильтр |

| Комплектующие | реле давления и реле уровня |

1.4.3 Клапанная стойка

Описание

Данная клапанная стойка устанавливается в техническом подвале, маслоподвале и на станине. Она необходима для компактного размещения электромагнитных клапанов для гидравлической и пневматической систем. Некоторые из пневмораспределителей с электромагнитным управлением будут предоставлены на соответствующем оборудовании.

Технические данные:

1.4.4 Система смазки зубчатой передачи

Описание

Данная система устанавливается в маслоподвал, и необходима для подачи смазочного масла в подшипник и зубчатые колеса основного привода стана, моталок и их узла привода.

Она состоит из резервуара, насоса, фильтров, теплообменника, температурного регулятора, клапанов и трубной обвязки.

Технические данные

Комплектующие:

- фильтр

- обогрев с помощью нагревателя

- охлаждение с помощью водоохладителя

- реле давления, дифференциальные реле давления и поплавковые переключатели

1.4.5 Система смазки масляным туманом

Описание

Данная система необходима для подачи масляного тумана для смазки подшипника опорного валка стана и отклоняющих валок.

Она состоит из генератора масляного тумана, узла дозагрузочного клапана (refill valve) и узла дозагрузочного насоса

Технические данные

1.4.6 Система охлаждения валков

Описание

Данная система необходима для подачи охлаждающего масла на полосу и валки для смазки и охлаждения.

Она состоит из резервуара, насоса для орошения, охладителя, фильтра, фильтр-насоса, клапанов и трубной обвязки.

Резервуар для охлаждающего масла находится в маслоподвале и имеет смотровое окошко.

Технические данные

1.4.7 Система аспирации

Описание

Данная система необходима для отсоса паров вокруг стана с помощью колпака стана и выпуска пара из выхлопной трубы наружу.

Она состоит из всасывающего вентилятора (эксгаустера), очистителя, противопожарного клапана, трубок и выводной трубки.

Противопожарный клапан должен быть предоставлен в трубке на входе всасывающего вентилятора. Он управляется пневматическим цилиндром. Рабочий сигнал подается системой обнаружения огня и системой противопожарной безопасности.

Технические данные

1.4.8 Дренажный насос

Описание

Данная система устанавливается на слив (сливное отверстие) в маслоподвале и от очистителя в установку очистки сточных вод.

Система дренажного насоса состоит из насоса, клапанов и комплектующих.

Технические данные

1.4.9 Специальные инструменты

Описание

Партия специальных инструментов будет предоставлена для технического обслуживания оборудования.

Подробный список инструментов будет уточнен на этапе проектирования.

Технические данные

1.4.10 Анкерные болты, гайки и прокладки

Описание

Будет поставлена партия анкерных болтов, гаек, шайб и прокладок, необходимых для установки оборудования стана.

Технические данные

Комплектующие

- анкерный болт, гайка и шайба

- анкерная плита для вставленных болтов

- Прокладки и накладки для оконечного оборудование и оборудования стана

1.4.11 Соединительный трубопровод

Описание

Поставщик поставляет схематическую диаграмму и сборочные чертежи в качестве основного проектного решения.

Технические данные

1) Гидравлическая система

- насосная установка ~ клапанный стенд

- клапанный стенд ~ трубопровод установки

2) Система смазки

- резервуар ~ насосная установка

- насосная установка ~ фильтр или охладитель

3) Система охлаждения валка

- стан ~ грязевик

- грязевик или резервуар с профильтрованной жидкостью ~ насос

- насос ~ фильтр или охладитель

- фильтр или охладитель ~ трубопровод установки

2 Электрическое оборудование

2.1 Оборудование для подачи электроэнергии

Описание

Мощность трансформатора будет определена на стадии детальной проработки

1) Пневматический прерыватель цепи и распределительный щит

Тип: устанавливаемый на полу и самоподдерживаемый, для внутреннего размещения

Выдвижного типа для ввода

Пневматический прерыватель цепи установленного типа

Для питателя магнитных выключателей

2) Центр управления двигателем

Двустороннего выдвижного типа

мягкий пуск для гидравлических двигателей

Напряжение основной цепи: 380 В перем. тока, 3 фазы, 50 Гц

Напряжение цепи управления: 220В перем. тока, 1 фаза, 50 Гц

2.2 Двигатели и пульт привода

2.2.1 Двигатели переменного тока

Двигатели с постоянной скоростью вращения переменного тока являются индукционными двигателями промышленного назначения.

Следующие технические спецификации применимы ко всем нерегулируемым двигателям переменного тока, если иначе не указано в перечне двигателей.

| 1) Фаза | 3 фазы |

| 2) Номинальное напряжение | 380В |

| 3) Частота | 50 Гц |

| 4) Эксплуатационный коэфф. | 1.0 при увеличении до класса F |

| 5) Коэффициент мощности | 100% при постоянной нагрузке |

| 6) Класс защиты кожуха | IP 44 |

| 7) Класс изоляции | B или F |

| 8) Температура | макс. 90С при 100% нагрузке при 40С окр.среды |

| 9) Охлаждение | с воздушным охлаждением от вентилятора |

| 10) Тепловая защита | нет |

| 11) Тип подшипников | качения / антифрикционный, с консистентной смазкой |

| 12) Монтаж: | на лапах / горизонтальный | 100% постоянная |

| 14) КПД | стандартный |

2.2.2 Редукторный двигатель переменного тока

Передача двигателя представляет собой промышленный редуктор. Следующие технические спецификации применимы ко всем редукторным двигателям, если иначе не указано в перечне двигателей.

Двигатель

- Спецификация та же, что и на нерегулируемый двигатель

Передача

- Тип подшипника: антифрикционный с уплотнениями

- Смазка: консистентная либо разбрызгиванием

- Монтаж: на лапах / горизонтальный

- Тип соединения: прямая муфта

- Эксплуатац. коэфф. : AGMA CLASS II (1.4 Основан на номинале двигателя)

2.2.3 Двигатель постоянного тока с постоянной мощностью

Двигатели постоянного тока являются индукционными двигателями промышленного назначения. Следующие технические спецификации применимы ко всем двигателям переменного тока, если иначе не указано в перечне двигателей.

1. Фаза: 3 фазы

2. Номинальное напряжение: 380В постоянного тока (устанавливается в соответствии с основным проектом)

3. Коэффициент мощности: 125% 1 минута

4. Класс защиты кожуха: IP 22, IP54

5. Класс изоляции: F

6. Охлаждение: принудительное или самоохлаждающий вентилятор

7. Комплектующие: основание, анкерные болты, гайки и втулка/гильза для двигателя

8. КПД: стандартный

9. Детектор скорости (генератор импульсов, если управление с замкнутым контуром)

10. Муфта для детектора скорости

11. Тормоз (в соответствии с проектом)

2.2.5 Двигатель постоянного тока с постоянной мощностью и управляющее устройство привода

2.3 Система ПЛК

Описание

Система программируемого логического контроля (ПЛК) будет поставляться для управления холодный станом и дополнительным оборудованием. Она будет управлять редуктором и дополнительным оборудованием холодного стана, используя рабочий стол и человеко-машинный интерфейс (ЧМИ).

Соединение холодного стана с главным ПЛК будет определено на стадии детальной проработки.

Технические данные

| Панель ПЛК | одна шт. |

| Тип | в помещении (в металлическом кожухе, устойчивая) |

| Процессор | продвинутый набор команд, включая обработку файлов, последовательность, программу диагностики команд управления |

| цифровой вход/модуль вывода аналоговый вход/ модуль вывода модуль питания применение ПЛК S/W |

|

| 2) Программируемый загрузчик | одна партия |

| Тип размер монитора Жесткий диск |

ноутбук 14 " |

| RAM Комплектующие |

одна шт. |

| 3) Принтер | один партия |

| Тип | цветная лазерная печать размер А4 или аналог |

Функции стана

- Толчок вперед или назад; сигнал скорости регулируется программным обеспечением, диапазон сигналов - индивидуальный.

- Позиционирование шпинделя

Генерирует сигнал низкой скорости для клети с тем же диапазоном, как толчок.

Остановка позиционирования для шпинделя обеспечивается бесконтактным выключателем. - Управление привода

Необходимые блокировки отправляются к приводу. - Коэффициент скорости

Коэффициент линейной скорости намотки барабана и окружная скорость рабочих валков измеряется посредством генераторов импульсов, установленных на отклоняющих роликах и клети.

Коэффициент представляет сдавливание (уменьшение) для наматывающего (разматывающего) барабана; он используется при расчете исходной скорости и натяжения и при инерционном контроле на правом барабане или контроле левого барабана.

Функции барабана

Данная функция - при выборе “reel” (барабан): подсчет натяжения и скорости автоматический.

Толчок

Толчок вперед или назад; опорный сигнал скорости регулируется с помощью программного обеспечения, расчетная скорость индивидуальна.

Позиционирование зажима

Создает низкоскоростной опорный сигнал для барабана с той же скоростью, что толчок. Положение стоп для зажима обеспечивается бесконтактным выключателем.

Позиционирование конца полосы (только для разматывающего устройства)

Вырабатывает низкоскоростной сигнал для позиционирования конца полосы возле люльки. Позиционирование работает с кодирующим устройством барабана и останавливается, когда достигается рассчитанное расстояние (от механических размеров).

Управление приводом

Необходимые блокировочные устройства отправляются к приводу.

Диаметр рулона

Измеряется как соотношение между линейной и угловой скоростью барабана с помощью генераторов импульсов, установленных на отклоняющем ролике и барабане. Значение обновляется на постоянных углах поворота барабана. В случае проскальзывания рулона на отклоняющий ролик диаметр ограничен до примерного значения, рассчитанного на основе количества поворотов на барабане и толщины рулона.

Длина полосы

Длина полосы измеряется с помощью аналого-цифрового преобразователя отклоняющего устройства

Угловая скорость

От главного сигнала стана и фактического диаметра рулона рассчитывается и автоматически компенсируется расширением/сужением сигнал угловой скорости барабана. Рассчитанный сигнал увеличивается с величиной дополнительной скорости.

Компенсация момента инерции

Рассчитывается с использованием фактических значений ускорения рулона, диаметра рулона, расширения/сужения и ширины рулона.

Компенсация потерь на трение и двигателя

Данные по потерям хранятся в таблице в зависимости от реальной угловой скорости барабана.

Ток барабана

Заданное значение тока барабана рассчитывается на основе предварительной установки натяжения и компенсации момента инерции. Исходное значение корректируется, чтобы скомпенсировать механические и электрические потери.

Управление натяжением типа “Максимальный крутящий момент”, т.е. у поля всегда максимально возможная величина, тогда как ток в обмотке меняется в зависимости от требуемого натяжения, скорости и диаметра рулона.

Работа с максимальным крутящим моментом дает преимущество лучшего коэффициента мощности и меньшей нагрузки на двигатель (детали в «Управлении натяжением»).

Прокатный стан - комплекс оборудования, в котором происходит пластическая деформация металла между вращающимися валками. В более широком значении - система машин, выполняющая не только прокатку, но и вспомогательные операции: транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана, передачу прокатываемого материала от одного калибра к другому, кантовку, транспортирование металла после прокатки, резку на части, маркировку или клеймение, правку, упаковку, передачу на склад готовой продукции и др.

Элементы главной линии стана холодной прокатки (СХП)

Главная линия листовых станов холодной прокатки в общем случае состоит из тех же элементов, что и листовых станов горячей прокатки: рабочая клеть, станины, прокатные валки, шпиндели, шестеренная клеть, коренная муфта, редуктор, моторная муфта, электродвигатель.

На станах холодной прокатки применяют как индивидуальный, так и групповой привод валков, причем как рабочих, так и опорных и промежуточных, в зависимости от типа стана и его сортамента. Наибольшее распространение получила схема индивидуального привода валков. Применение его позволяет сократить число типов электродвигателей и выбрать оптимальное передаточное отношение по клетям НСХП. В случае применения индивидуального привода валков шестеренная клеть отсутствует, а крутящий момент от двигателя передается через комбинированный редуктор. Как правило, на комбинированных редукторах передаточное число 1:1 не применяют.

Для высокоскоростных СХП применяют зубчатые шпиндельные соединения с бочкообразным профилем зуба. Наибольший угол перекоса при полном рабочем крутящем моменте для такого соединения составляет 10-30° (при перевалках валков до 2°).

Так же станы холодной прокатки имеют шпиндельное соединение, состоящее из двух зубчатых втулок, посаженных на конце валов комбинированного редуктора; двух обойм, соединяющих втулки; четырех втулок, посаженных на валы шпинделей; двух валов; двух полумуфт, надетых на концы рабочих валков; уравновешивающего устройства (используют только во время перевалок рабочих валков для их фиксации).

В качестве главных муфт на СХП используют зубчатые муфты с бочкообразным зубом. Они состоят из двух втулок и двух обойм, соединенных по разъёму горизонтально расположенными болтами.

Конструкцию рабочих клетей определяет, главным образом, сортамент прокатываемых полос, характер работы и число валков. Для станов холодной прокатки листовой продукции применяют четырехвалковые клети. Рабочие валки устанавливают в роликовых подшипниках с коническими четырехрядными роликами. Сила прокатки воспринимается рабочими валками, передается на бочки опорных валков, далее на шейки ГНУ. Подушки этих рабочих валков не контактируют с подушками опорных валков, поэтому упругие деформации рабочих валков в вертикальной плоскости происходят по схеме балки на упругих основаниях.

ГНУ обеспечивает большую точность отработки управляющих воздействий за счет исключение люфтов и упруго закручивания нажимного винта при вращении его под нагрузкой, характерных для электромеханических НУ. Кроме того, ГНУ имеет малый износ, высокую надежность и простоту обслуживания. Оно более компактно и менее металлоемко, что позволяет сделать рабочую клеть компактной и повысить её жесткость. ГНУ, расположенное вверху, удобнее и на 10-15 % дешевле устройств, расположенных под нижней подушкой опорного валка.