高炉製錬の特徴

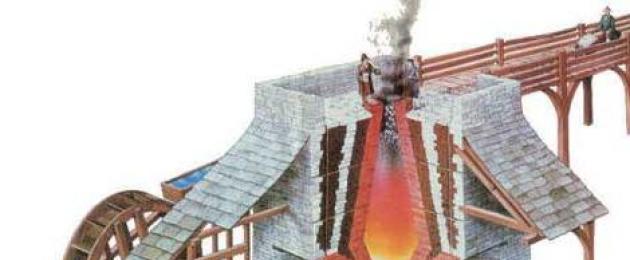

高炉は、鉄鋼業界の主要な製錬ユニットの 1 つです。 その主な技術的課題は、指定された特性と組成の鋳鉄を製錬することです。 高炉の外観は、30 階建てのビルの高さの塔に似ています。 外側は鋼板で裏打ちされ、内側は数層の耐火レンガ(耐火粘土)で裏打ちされています。 装入物は特別なリフトを使用して高炉の上部層に送られます。コークスは、製錬条件を改善する石灰石材料である石炭を高温で処理して焼結した、非常に硬い多孔質の炭素製品です。 準備された鉄鉱石もそこで引き上げられます。 次に、煙道と呼ばれる装置を介して、供給されたすべての材料が層状に炉に投入されます。 下から、特別なノズル (羽口) を通って、燃料と、酸素が豊富で天然ガスと混合された熱風混合物が供給されます。

動作原理

高炉は、最大酸素飽和度の雰囲気中でコークスを高温燃焼させることを運転原理とする立軸式製錬装置です。 高炉プロセスを成功させ、装入物がガスと空気の混合井を通過するには、鉱石の事前準備が必要です。 これには、鉱石材料を大きなケーキまたは丸いペレットに焼結することが含まれます。 装入物はそれ自身の質量の影響を受けて下降し、高炉のほぼ全体を通過し、途中でコークス材料の燃焼中に放出されるガスによって洗浄されます。 製錬プロセスの主要部分は鍛冶場で行われます。 装入物は熱風でさらに加熱されるため、コークスのコストを大幅に最小限に抑えることができ、炉の生産性も向上します。

高炉の歴史から

紀元前 2 千年紀は、鉄冶金の出現の始まりと考えることができます。 当初は鉄を得るために火が使用されていましたが、後にチーズ炉と呼ばれる精錬ピットに置き換えられました。 中には鉱石と木炭が入れられていました。 燃焼プロセスを維持するのに必要な混合気は自然通風によって供給されていましたが、技術の発展によりベローズに置き換えられました。 もちろん、この方法では高品質の金属を製造することはできません。 鉄は、スラグと不完全に燃焼した木炭の残骸が豊富に含まれたペースト状の塊の外観をしていました。 炭素含有量が低いため金属は柔らかくなり、それから作られた製品は曲がりやすく、すぐに鈍くなり、硬化するのは事実上不可能でした。 何世紀にもわたって、製錬プロセスはますます改善されました。 そこで、鍛冶場は小さな炉に変わり始め、より高品質の金属を得ることが可能になりました。 最初の高炉は 14 ~ 15 世紀の変わり目にヨーロッパに登場しました。 このようなユニットはナミュール州(ベルギー)とイギリスで建設され始めました。 木炭は燃料として使用され続けましたが、冶金生産が増加するにつれて、より広い地域の森林破壊を引き起こしました。 1735 年、イギリスの発明家アブラハム ダービーは、他の種類の燃料の不純物を含まない石炭コークスを高炉プロセスで使用することに成功しました。 これにより、森林資源が大幅に節約されただけでなく、製錬生産の効率と生産性も大幅に向上しました。 最新の高炉は複雑でハイテクな構造で、1 日あたり最大 5000 ~ 5500 トンの高品質鋳鉄を製錬できます。 装入材料の準備と装填のすべてのプロセスは完全に機械化されています。

デバイス

垂直シャフト型高炉の建設は、構造物の有効内部容積が増加するにつれて効率も増加するという事実を考慮して計画されます。 現在、すべての大企業は少なくとも 2000 ~ 3500 m 3 のトン数のユニットを保有しようとしています。 たとえば、体積 5000 m 3 の巨大な装置が 1974 年から Krivorozhstal 冶金工場で稼働しています。 このような大型ユニットの空気は、14 ~ 36 個のランス ノズルを通して吹き込まれます。 混合気を加熱するために特別な強力な電気装置が使用されます。 工業規模の各高炉には、3 ~ 4 台の自動切り替え式エア ヒーターが設置されています。 また、ユニットの動作は、荷降ろしおよび積込み装置を備えた特別な装填場を含む多数の補助装置によって保証されています。 積み込まれた材料の自動計量用に設計されたスケールカーを備えたバンカー型陸橋。 自動転倒式スキップトロリーを構造物の積載ブロックまで運ぶ昇降機構。 システム全体が正常に機能するために、高温ブラストプロセスの実行に必要な特殊な加熱装置、鋳造ヤード、鉄運搬車、スラグ運搬機、および鋳造機もあります。 一般に、現代の高炉は自動化された小型企業の一種であり、さまざまなプロファイルの多くの専門家によってサービスが提供されます。 このような巨大で複雑な生産構造は連続ユニットであり、内部の耐火物ライニングが摩耗するまで停止することなく数年間稼働します。

高炉は、鋳鉄、スラグ、高炉ガス、ダストなどの製品の製造が行われる構造物です。 高炉生産の主な成功は、適切な時期に電化、機械化、自動化が発展し始め、この分野の活動に大きな影響を与えたことであると考えられています。 言い換えれば、これは、上部ローディングシステムおよびチャージ供給の連続コンベアプロセスにおける機構、電気駆動装置、および電気オートメーションの新しい完全なシステムの改善と構築に貢献しました。

高炉生産とは

高炉の構造は、バンカー室下のガスを精製するための油圧洗浄に必要な設備で構成されています。 鋳造機やスラグの処理を担う製品も保有しています。

高炉コンポーネントの修理が必要な場合、以下の場合は耐火物のみを使用して修理します。

- エアヒーター。

- エアダクト;

- 側溝;

- 鋳鉄製の取鍋。

溶解を促進するには、酸素燃料高速トーチまたはプラズマ トーチを使用できます。 さらに、高炉内には自動化された設備があり、これによりスケールカーを遠隔制御したり、金属が流れる取鍋やシュートを覆うバンカー室下の水素散布を実行したりすることができます。

高炉での製造では、天然ガス、一定の湿度を保った加湿風、酸素を豊富に含んだ風が使用されます。

高炉の最も広い部分

高炉の設計は、上で説明した多くの要素と部屋で構成されます。

これらには以下が含まれます:

- 地下バンカー敷地内。

- バケツ;

- カート;

- パスなど

高炉には一番広い部分があり、構造の中で最も蒸気が出る場所であり、その上部を頂部と呼びます。 鍛冶場の構造には棚と呼ばれる底もあり、その敷設のためには最初に巨大な鉄筋コンクリート基礎を準備する必要があります。 その目的は、鋳鉄やスラグの堆積などのプロセスを実行することです。 それらが蓄積されるとすぐに、それらは特別なシュートを通って出水口の空洞を通ってバケットに送られます。

高炉の構造

高炉の主な構成要素には、炉頂部、シャフト、蒸気室、肩部、炉床が含まれます。

それぞれの詳細については、:

- 上部、つまり炉の上部には、上部ガスを除去するように設計されたガス出口が装備されており、装入ユニットを使用して装入プロセスが実行されます。

- 頂部の下にある円錐台の形をしたシャフトで、下部に向かって広がっています。これにより、頂部の空洞から原材料を受け取るプロセスが簡素化され、シャフト自体は、原材料の調製を目的としています。酸化鉱石や鉄の還元に。

- 先ほども紹介したラスパー。

- 頂部に向かって広がっている円錐台のように見える肩部は、スラグ形成プロセスを完了するとともに、その中に少量のフラックスと固体燃料を残すことを目的としています。

- 入ってくる燃料を燃焼させる炉は、最初は液体の状態である鋳鉄とスラグを蓄積するためにも必要です。

燃料が燃焼するには空気が必要ですが、その温度は特定の生産物で可能な最高温度です。 供給スキームは非常に簡単です。空気は道路から吸気口を通って取り込まれ、羽口によるリングエアダクトを通ってエアヒーターに送られます。

高炉図

高炉の動作原理については後述しますが、高品質な鋳鉄製錬を実現するための付帯装置や機構についても説明します。 適切な燃料供給を確保するために、特別な装置が使用され、原料が間違いなく炉のキャビティに入れられます。 高炉では、スラグや銑鉄を欠陥なく生産し、生産性やコストに悪影響を及ぼさないようにするために、定期的なメンテナンスが必要です。 この目的のために、天井クレーンが設置された特別な鋳造ヤードがあります。

炉内の空気を加熱するために特別なエアヒーターが使用され、各ヒーターは定期的に検査され、欠陥がないか診断されます。

さらに、オーブンに入る熱風を加湿する特別なシステムがあります。 生産工程上必要となります。 この施設には、燃料の燃焼に必要な空気を圧縮できる特別な送風機も装備されています。 最新の炉のスロートキャビティ内の圧力は 25 MPa に達することがあります。 高炉ガスを精製するためのガス精製装置などの設備があります。

高炉での生産は、さまざまな構造物の建設に圧延金属製品が現在でも使用されているため、ロシアおよび世界全体でその誕生以来現在でも需要があると考えられています。

高炉用燃料

鋳鉄を製造する炉は、コークスなどの原料を使用して稼働します。コークスは、鋳鉄を精錬する特別なコークス炉で発生します。 コークスは特殊な原料炭から製造されます。 一般に、大規模な冶金工場では、コークスは、平均して 50 ~ 70 の炉またはコークス化室がある特別なコークス化学作業場で生産されます。 それらはすべて 1 つのチャンバーに結合されています。

プロセス全体は完全に自動化されており、その本質は、粉砕されたコークス炭と非コークス炭の組成物がチャンバーキャビティに装填され、空気にアクセスすることなく1000℃まで加熱されるという事実にあります。

チャンバーは外部から加熱されます。 炉内の温度を1000℃に保つためには、炉間の空間を1400℃に保つ必要があり、コークス炉バッテリーは加熱されたガスと混合されたガスによって加熱されます。空気。 コークス化中、石炭が 100 ℃ の温度に加熱されると、水分のゆっくりとした蒸発が始まり、その後、石炭が 350 ℃ に加熱されると、乾燥してタールが除去されます。

温度が 450℃に上昇すると、コークス化炭中の粒子が軟化し始め、この方法で得られた粒子が石炭の非コークス化部分を包み込み始め、連続塊を形成し、その後単一の合金を形成します。 正確で高品質な構成を作成するには、すべての段階を完全に遵守する必要があります。 塊の熱が 480 ~ 650℃に達すると、塊は石炭の乾留による有機ガス状生成物を放出し始めます。

放出されたガスが石炭の固体の塊を膨張させるとすぐに、それは徐々にそこから離れ始め、その後、海綿状の石炭と多数の小さな細孔と亀裂が残り、これが半コークスになります。 温度が650~1000℃に達すると、銀色と明るい灰色のコークスになります。

生産を正しく使用すれば、1 トンの石炭から最大 750 個のコークスが得られ、さらに 300 m 3 のコークス炉ガスとほぼ 35 kg のコールタールが得られます。 ベンゼン12kg、アンモニア3kgが含まれます。 石炭は個人住宅の暖房に使用される優れた熱源です。

高炉はどのように機能するのですか?

高炉が何で構成されているかは非常に明らかですが、それがどのように機能するかを正確に理解する必要があります。

作業技術:

- 炉の設計は、上部にある外観が小さな円錐に似た充填装置を通って装入物がボウルの空洞に入るように設計されています。

- この後、リソースはボウルから大きな円錐のキャビティに移動し、その後装入物が炉に送られます。 このシステムにより、高炉からのガスが工場周囲の大気に浸透することはありません。

- 小さなコーンとその漏斗に装填が完了したらすぐに、原料を受け取るために構造を 60 度の角度で回転させる必要があります。これは、装入物をできるだけ均等に分配するために必要です。

- 次に、冶金炉が稼働し、シャフトが溶解して下降するプロセスを経て、資源の新しい部分のためのスペースが確保されます。

- 有効容量が常に満たされていることを確認することが特に重要です。

- 最新の高炉では、有効容積は 2000 ~ 50000 平方メートル、高さは直径をはるかに上回る約 35 メートルに達します。

動作原理では材料とガスが互いに向かって絶え間なく移動することが必要であり、そのおかげで欠陥のない有能な生産が実行されるため、まさにそのような計画の設計は理由があって考えられました。 炉床と側面のデザインは、アルミナを含むレンガブロックで作られています。 鋼製ケーシング内に配置され、高炉専用に作られた冷凍機から配管システムを介して供給される水によって冷却されるカーボンブロックも使用できます。 この種の仕事用プロファイルは Minecraft ではありません。ここで注意する必要があります。 大型オーブンを使うかミニオーブンを使うかはあなた次第です。 しかし、それを発明した人は細部に至るまですべてを考え抜いたので、羽口が正常に機能していることを確認する必要があります。 (1票)

10. 溶融鋳鉄の製造

11. 排ガスの回収

溶鉱炉, 溶鉱炉- 鉄鉱石原料から鋳鉄と合金鉄を製錬するための、垂直に配置された大型の冶金用シャフト型溶解炉。 高炉プロセスの最も重要な特徴は、炉の作業全体 (炉の建設からオーバーホールまで) を通じた連続性と、上昇する羽口ガスの逆流であり、材料の柱が連続的に下降し、上から新しい部分が積み重なっていくことです。料金の。

最初の高炉は、14 世紀半ばのヨーロッパ、ロシアの都市周辺に出現しました。

語源

「溶鉱炉」という言葉は、古スラブ語の「dmenie」(爆風)に由来しています。 その他の言語: 英語。 溶鉱炉- ブロー炉、ドイツ語。 ホーチョフェン- ハイストーブ、fr。 オーフルノー- 高いストーブ。

「溶鉱炉」と「溶鉱炉」という言葉の意味には根本的な違いがあることに留意する必要があります。溶鉱炉では、(破片またはクリットの形で)還元された生の鉄の破片が(からの)受け入れられました。 「生」という言葉は、つまり、加熱されていない高鉄、そして高炉では液体鋳鉄です。

説明とプロセス

高炉は連続的に稼働するシャフト型の装置です。 装入物は、高炉のガスシールでもある標準的な装填装置を介して上から装填されます。 リッチ鉄鉱石(現段階でリッチ鉄鉱石の埋蔵量はオーストラリアとブラジルのみ)、焼結物、またはペレットが高炉で回収されます。 練炭が鉱石原料として使用されることもあります。

高炉は 5 つの構造要素で構成されています。上部円筒部分 - 炉内での装入と装入物の効率的な分配に必要な上部です。 最も高さが拡張する円錐形の部分 - シャフト。材料を加熱し、酸化物から鉄を還元するプロセスが行われます。 最も幅の広い円筒形の部分はラスパーであり、そこでは還元鉄の軟化と溶融のプロセスが発生します。 先細りの円錐部分 - 肩部、還元ガス - 一酸化炭素 - が形成されます。 円筒部分 - 炉床。高炉プロセスの液体生成物 - 鋳鉄とスラグを蓄積するのに役立ちます。

炉床の上部には羽口、つまり高温に加熱された送風、つまり酸素が豊富な圧縮空気と炭化水素燃料を供給するための開口部があります。

羽口レベルでは約 2000 °C の温度が上昇します。 上に行くにつれて温度は下がり、頂上では270℃に達します。 したがって、炉内では異なる高さで異なる温度が確立され、これにより鉱石が金属に転移する異なる化学プロセスが発生します。

情報源

- 解説的な冶金辞典。 基本用語 / エド。 V.I.クマニナ。 - 男: ロシア。 言語、1989. - 446 p. - ISBN 5-200-00797-6。

- エフィメンコ G. G.、ギンメルファーブ A. A.、レフチェンコ V. E.鋳鉄の冶金学。 - キエフ:ヴィシュチャ学校、1988年。 - 352ページ。

- フェルスマン A.E.興味深い地球化学。 - M.: Detgiz、1954年。 - 486 p。

- ラム A.N.現代の高炉プロセス。 - モスクワ。冶金学、1980。- 303 p。

- トヴァロフスキー I.G.高炉製錬。 第 2 版 - ドネプロペトロウシク:「しきい値」、2009 年 - 768 p。

- アンドロノフ V.N.天然および技術原料からの鉄金属の抽出。 ドメインプロセス。 - ドネツク: Nord-Press、2009.-377 p. - ISBN 978-966-380-329-6。

- おやすみなさい。 エランスキー、B.V. リンチェフスキー、A.A. カルメネフ金属の製造と加工の基礎。 モスクワ 2005

ウィキメディア財団。 2010年。

- インフォミックス

- ルーボ、フランツ・アレクセーヴィッチ

他の辞書で「溶鉱炉」が何であるかを見てください。

溶鉱炉- 高炉、円筒形の溶解炉。 主に鉄や銅などの金属鉱石の製錬に使用されます。 鉱石はコークスとフラックスと混合されます(製鉄では石灰石になります)。 炉の底には熱水パイプラインが接続されており…… 科学技術事典

溶鉱炉- (高炉) 鋳鉄を精錬するためのシャフト炉。 出発原料(装入物)である鉄鉱石焼結石、ペレット、コークス、フラックスが上部に供給されます。 加熱された空気、液体、気体または粉砕燃料が下から(羽口を通して)導入されます。 溶鉱炉の中では…… 大百科事典

溶鉱炉- (高炉) 鉄鉱石から鋳鉄を製錬するためのシャフト炉... ポリテクニック大百科事典

溶鉱炉- - JP 高炉 鉄鉱石を銑鉄に還元するための背の高い円筒形の精錬炉。 固体燃料を通して空気を吹き込むと、燃焼速度が増加します。 (出典: MGH)… … 技術翻訳者向けガイド

高炉、または溶鉱炉は、鉄金属を生産するために冶金産業で使用される複雑な技術機器のセットです。 実際、これは炉だけでなく補助ユニットも含む大規模な構造物です。

崩壊

高炉は何のためにあるのでしょうか? その目標は 1 つあります。それは、機械、装置、その他の金属を含む製品の製造のための冶金学に使用される鋳鉄を入手することです。

動作原理

高炉の動作原理は次のとおりです。コークスおよび石灰石フラックスを含む装入鉱石が受け入れ室に装填されます。 下部では、鋳鉄/合金鉄と別途溶融スラグが定期的に放出されます。 高炉内の材料のレベルは放出中に減少するため、新しいバッチの装入物を同時に装填する必要があります。

動作プロセスは一定であり、酸素の供給を制御して燃焼が維持されるため、効率が向上します。

高炉の設計は鉱石処理の継続的なプロセスを保証し、高炉の耐用年数は 100 年で、大規模な修理は 3 ~ 12 年ごとに行われます。

高炉の写真

誰が発明したのですか?

現代の高炉は、1829 年に高炉に供給される空気を初めて加熱した J.B. ニールソンによって発明され、1857 年に E.A. カウパーによって特殊な蓄熱式空気ヒーターが導入されました。

これにより、コークスの消費量を3分の1以上大幅に削減し、炉の効率を向上させることができました。 これ以前の最初の高炉は、実際にはチーズ吹き炉であり、濃縮されていない、加熱されていない空気が吹き込まれていました。

カウパー、つまり蓄熱式空気加熱器の使用により、高炉の効率が向上しただけでなく、技術違反の場合に見られた汚染を軽減または完全に排除することも可能になりました。 この発明により、このプロセスを完璧にすることが可能になったと言っても過言ではありません。 最新の高炉はこの原則に基づいて正確に動作しますが、今日の高炉の制御は自動化されており、安全性が向上しています。

ドメインプロセス

鋳鉄を溶解するための現代の炉は、鋳鉄の総量の約 80% を提供し、鋳鉄は鋳造場からすぐに電気製錬所または平炉工場に供給され、そこで鉄金属が必要な品質を備えた鋼に変換されます。

銑鉄は鋳鉄から製造され、キューポラ炉で鋳造するためにメーカーに送られます。 スラグや鋳鉄を排出するには、出銑穴と呼ばれる特別な穴が使用されます。 しかし、現代の炉では、別々ではなく、共通の出銑口が使用され、特殊な耐熱板によって鋳鉄とスラグを供給するチャネルに分割されています。

高炉はどのように機能するのですか?

高炉プロセスは炉キャビティ内の過剰な炭素に完全に依存しており、すべてのコンポーネントが装填され加熱されるときに内部で起こる熱化学反応で構成されています。

高炉プロセスは炉キャビティ内の過剰な炭素に完全に依存しており、すべてのコンポーネントが装填され加熱されるときに内部で起こる熱化学反応で構成されています。

高炉内の温度は炉頂直下で 200 ~ 250 ℃、活性ゾーンである蒸気では 1850 ~ 2000 ℃まで上昇します。

熱風が炉に供給されてコークスが点火すると、高炉内の温度が上昇し、フラックスの分解プロセスが始まり、その結果、二酸化炭素含有量が増加します。

装入物内の材料の柱が減少すると、一酸化鉄が還元され、塔の下部では純鉄が FeO から還元され、炉に流れ込みます。

鉄が排出されると、積極的に二酸化炭素と接触し、金属を飽和させ、必要な特性を与えます。 鉄の総炭素含有量は 1.7% に達する場合もあります。

高炉図

高炉の断面図 (さまざまなオプション):

高炉装置

高炉の設計は非常に複雑で、次の要素を含む大規模な複合施設です。

- 熱風ゾーン。

- 溶融ゾーン(これには炉床と肩部が含まれます)。

- 蒸気、つまりFeOの還元が起こるゾーン。

- Fe2O3の還元が行われる鉱山。

- 材料を予熱するファイヤーピット。

- 高炉ガス。

- 材料柱が配置されている領域。

- スラグと液体鉄の出口。

- 廃ガスの回収。

高炉の高さは40 m、重量は最大35,000トンに達し、作業エリアの容量は複合施設のパラメータによって異なります。

正確な値は、企業の負荷とその目的、生産される金属の量の要件、およびその他のパラメーターによって異なります。

デバイスのより詳細なバージョン:

高炉補修グレード

高炉の稼働状態を維持するため、定期的(3~15年ごと)に大規模修繕が行われます。 次の 3 つのタイプに分類されます。

- 最初のカテゴリには、溶融製品の製造および技術プロセスに関連する機器の検査に関する作業が含まれます。

- 2 番目のカテゴリは、中程度の修理作業の対象となる機器要素の完全な交換です。

- 3番目のカテゴリでは、装置を完全に交換する必要があり、その後、上部をまっすぐにして原材料の新しい充填が実行されます。

システムと設備

高炉は鋳鉄を製造するための設備であるだけでなく、多数の補助装置も備えています。 これは、装入およびコークス供給システム、スラグ、溶鉄およびガスの除去、自動制御システム、カウパーなどです。

炉の動作原理は何世紀も前と同じですが、最新のコンピューター システムと生産自動化により、高炉はより効率的かつ安全になりました。

カウパーズ

高炉の最新の設計には、供給された空気を加熱するためにカウパーが使用されています。 これは、ノズルを最大 1200°C まで加熱する耐熱材料で作られた循環装置です。

高炉の最新の設計には、供給された空気を加熱するためにカウパーが使用されています。 これは、ノズルを最大 1200°C まで加熱する耐熱材料で作られた循環装置です。

カウパーは、冷却時にノズルのスイッチを 800 ~ 900°C に設定します。これにより、プロセスの継続性が保証され、コークスの消費量が削減され、設計の全体的な効率が向上します。

以前は、そのような装置は使用されていませんでしたが、19世紀から使用され始めました。 それは必然的に溶鉱炉の一部になります。

カウパーバッテリーの数は複合施設の規模によって異なりますが、通常は少なくとも3つあり、これは起こり得る事故を想定し、操作性を維持するために行われます。

上部装置

高炉装置 - この部分は最も責任があり重要であり、合意されたスキームに従って動作する 3 つのガスシールが含まれます。

このノードの動作サイクルは次のようになります。

- 初期位置では、コーンが上昇し、出口がブロックされ、下部のコーンが下がります。

- スキップは混合物を炉にロードします。

- 回転漏斗が回転し、原料を窓から小さな円錐上に通過させます。

- 漏斗は元の位置に戻り、窓が閉じます。

- 小さなコーンが下降し、荷重がコーン間の空間に入り、その後コーンが上昇します。

- 大きな円錐が元の位置に戻り、装入物を高炉のキャビティに放出して処理します。

スキップ

スキップは特殊なチャージリフターです。 このようなガロッシュリフトの助けを借りて、原材料はスキップピットから捕らえられ、傾斜した架台に沿って上向きに運ばれます。

次に、水靴がひっくり返り、装薬が装填エリアに供給され、新しい部分のために下に戻されます。 現在、このプロセスは自動的に実行され、制御には特別なコンピューターユニットが使用されています。

羽口と出銑口

炉ランスのノズルはその空洞に向けられており、そこから製錬プロセスの進行状況を観察できます。 これを行うために、耐熱ガラスを備えたピーパーが特別なエアダクトを介して取り付けられます。 切断部の圧力は 2.1 ~ 2.625 MPa に達することがあります。

出銑口は鋳鉄やスラグを排出するために使用され、排出直後は特殊な粘土でしっかりと密閉されます。 以前はプラスチック粘土の芯で作られた銃が使用されていましたが、現在は構造物に接近できる遠隔操作の銃が使用されています。 このソリューションにより、プロセスの外傷や事故の発生率を減らし、プロセスの信頼性を高めることができました。

自分の手で溶鉱炉を作るにはどうすればよいですか?

ニュアンス

鋳鉄の生産は収益性の高いビジネスですが、本格的な財政投資なしに鉄金属の生産を組織化することは不可能です。 「その場しのぎ」の高炉を自分で作ることはまったく不可能であり、それには多くの機能が伴います。

- 高炉のコストが非常に高い(そのような費用を負担できるのは大規模プラントだけです)。

- 設計の複雑さ。高炉の図面はパブリックドメインで見つけることができますが(図の上)、鋳鉄を製造するための本格的なユニットを組み立てることは不可能です。

- 個人や個人起業家は鋳鉄の生産に従事することはできません。単に誰もこれに対するライセンスを発行しないだけです。

- 鉄冶金用の原材料の埋蔵量はほぼ枯渇しており、ペレットや焼結物は無料で販売されていません。

しかし、自宅では、金属を溶かすことができる模造炉(ミニ高炉)を組み立てることができます。

ただし、これらの作業には最大限の注意が必要であり、経験のない場合にはあまりお勧めできません。 なぜそのような構造を作る必要があるのでしょうか? ほとんどの場合、これは最も効率的に使用される燃料を使用した温室またはコテージの暖房です。

道具と材料

自宅で構造物を作るには、以下を準備する必要があります。

- 金属バレル(より大きな直径のパイプと交換可能)。

- 直径が小さい丸パイプの 2 つのセクション。

- チャンネルセクション。

- 鋼板;

- 水準器、弓のこ、巻尺、ハンマー。

- インバーター、電極セット。

- レンガ、粘土モルタル(構造物の基礎に必要)。

このプロセスは非常に汚れており、空きスペースが必要であるため、すべての作業は屋外でのみ実行する必要があります。

段階的な説明

- 準備された樽型のワークピースの上部が切り取られます(後で必要になるため、残しておく必要があります)。

- バレルの直径よりも小さな直径の円を鋼から切り出し、パイプ用の穴を開けます。

- パイプは円に注意深く溶接され、炉の稼働中に燃料を押し下げるチャネルの一部が底部で溶接されます。

- 炉の蓋は、あらかじめ切断されたバレルの底部から作られており、そこにドア付きのハッチ用の穴が開けられています。 残った灰を取り出すためのドアを作ることも必要です。

- ストーブは使用中非常に高温になりますので、必ず基礎の上に設置してください。 これを行うには、最初にコンクリートスラブを設置し、次にレンガを数列配置して中央に凹部を形成します。

- 燃焼生成物を除去するために煙突パイプが取り付けられますが、ストレート部分の直径はストーブ本体の直径よりも大きくなります(ガスをよりよく除去するために必要です)。

- 反射板は必須の設計要素ではありませんが、反射板を使用すると炉の効率が向上します。

デザインの特徴

このような自作ストーブの特徴は次のとおりです。

- 効率レベルは良好です。

- オフラインで最大 20 時間作業できます。

- 炉内では活発な燃焼はなく、継続的に熱を放出しながらくすぶっています。

「家庭用」高炉との主な違いは、燃焼室への空気のアクセスが制限されていることです。つまり、低酸素レベルで木材や石炭のくすぶりが発生します。 工業用高炉も同様の原理で動作しますが、家庭用高炉は加熱のみに使用され、炉内温度は十分であっても金属を溶かすことはできません。

効率係数No.7の例によるコスト

高炉の製造は資源を大量に消費し、高価なプロセスであるため、生産に移すことはできません。 高炉は産業界のみで使用されるため、その設計と組み立ては、内部インフラストラクチャーの多くのオブジェクトやコンポーネントを含む特定の冶金複合体向けに実行されます。 この状況はロシア連邦だけでなく、独自の冶金施設を持つ世界の他の国々でも見られます。

高炉の製造と設置のコストは、作業の複雑さのために非常に高価です。 その一例は、2011 年に設置された「Rossiyanka」と呼ばれる大規模ドメイン複合施設 No.7 です。 その費用は 430 億ルーブルで、ロシアおよび外国からの優秀な技術者が生産に携わりました。

複合体には次のユニットが含まれます。

- 鉱石受け取り装置。

- バンカー陸橋と中央ハブの入口ステーション。

- バンカー陸橋。

- コンプレッサーステーション(鋳造ヤードに設置)。

- 微粉炭燃料の噴射装置。

- 火力発電所の利用。

- コントロールセンターと管理棟。

- 鋳物工場;

- 溶鉱炉;

- 空気加熱ブロック。

- ポンプ場。

複雑なパフォーマンス:

新しい複合施設では、1 日あたり 9,450 トンを超える鋳鉄の生産が保証され、炉の有効容積は 490 立方メートル、作業容積は 3,650 立方メートルです。 高炉の設計は、無駄のない環境に優しい鋳鉄の生産を保証しており、火力発電所用の高炉ガスや道路建設に使用されるスラグが副産物として得られます。

結論

高炉は、鉄鉱石を工業規模で処理して鋳鉄を得ることができる冶金設備です。

この技術の特殊性により、得られる製品の高品質が保証されるだけでなく、経済的なコークスの消費も保証されます。 製造プロセス中、コンピュータ化されたシステムを使用して溶融条件を制御し、厳密に指定された特性を備えた製品を得ることが可能です。

←前の記事 次の記事→高炉は、度重なる改造と近代化を経て、現段階では鉄鋼業の主成分である鋳鉄を生産するための設計になっています。

高炉の設計により、3 ~ 12 年に 1 回行われる大規模な修理が行われるまで継続的に製錬が可能です。 プロセスを停止すると、コンポーネントの焼結 (焼結) により連続塊が形成されます。 取り外すにはユニットを部分的に分解する必要があります。

最新の高炉の稼働容積は高さ 40 メートルで 5,500 立方メートルに達し、溶湯あたり約 6,000 トンの鋳鉄を製造することができます。 そして、その周囲にあるシステムにサービスを提供する特別な設備は、数十ヘクタールの土地を占めています。

高炉は鋳鉄の製造に使用され、その後、製錬されてさまざまなグレードの鋳鉄が製造されるか、回収に送られて構造用鋼が製造されます。

高炉の構造は鉱山に似ています。 直径は高さの 3 分の 1 です。 高層構造物は厚さ4mのコンクリート基礎の上に設置されていますが、高炉の質量が3万トンを超えるため、このような巨大な基礎が必要となります。

基礎スラブには耐熱コンクリート製の柱とソリッド(モノリシック)シリンダーが固定されています。 構造物の内部空間は耐火材料で裏打ちされ、上部は耐火粘土で裏打ちされています。 温度が2000℃に達する肩の領域には黒鉛材料が使用され、鋳鉄バスの下にはアルミナのライニングがあります。 基礎の上には炉も設置されています。

最高温度となる高炉下部には水冷冷凍機が設置されており、組み立てられた耐火物を保持するために高炉の外側は厚さ40mmの金属ジャケットで覆われています。

鉄を還元するプロセスは、高温の石灰岩フラックス環境で鉱石から発生します。 コークスが燃焼すると融点に達します。 燃焼を維持するには空気が必要であるため、高炉には 4 ~ 36 個の羽口または出銑口があります。

内部容積が大きいため、大量の空気が必要となり、タービンブロワーによって供給されます。 温度を下げないように空気を加熱してから供給します。

高炉は概略的にはこんな感じです。

鋳造生産設計構成:

- チャージ(鉱石と石灰石)。

- コークス炭。

- 積み込みリフト;

- ガスが高炉から大気中に入るのを防ぐ防火ピット。

- 充填されたコークスの層。

- 電荷層。

- 送風機;

- 排出されたスラグ。

- 鋳鉄;

- スラグを受け入れるためのコンテナ。

- 溶解用の取鍋を受け取る。

- 高炉ガスの粉塵を除去するサイクロン式設備。

- カウパー、ガス再生器;

- 排煙管。

- カウパーへの空気供給。

- 石炭粉。

- コークス焼結炉。

- コークス貯蔵タンク。

- 高温の高炉ガスの除去。

高炉には補助システムが装備されています。

煙道は高炉のシャッターです。 生産を取り巻く環境状況は、生産が適切に行われるかどうかによって決まります。

- 受け漏斗。

- 小さな円錐形の漏斗、回転。

- 小さな円錐形。

- 円錐間空間。

- 大きな円錐形。

- スキップ。

ファイヤーピットの動作原理は次のとおりです。

- 大きな円錐が下がり、小さな円錐が上がります。 回転漏斗の窓が塞がれています。

- スキップするとチャージがロードされます。

- 回転すると、漏斗が窓を開き、装薬が小さな円錐 3 の上に落ちます。その後、元の場所に戻ります。

- コーンが上昇し、高炉ガスの流出を防ぎます。

- コーンを下げて電荷をコーン間の空間に移し、その後元の位置まで上昇させます。

- コーンが下降し、それとともに装入物が高炉シャフトに装填されます。

この定量供給により、材料が層ごとに確実に分配されます。

スキップは積み込みに使用するスコップです。 これはコンベア技術を使用して実行されます。 送風機 - 出銑口と羽口は、高炉内に 2 ~ 2.5 MPa の圧力で空気を供給します。

カウパーは供給された空気を加熱する役割を果たします。 蓄冷器では、高炉ガスによって加熱されるため、ユニットのエネルギー負荷が軽減されます。 空気は1200℃に加熱されてシャフトに供給されます。 温度が 850°C に低下すると、供給が停止し、加熱サイクルが再開されます。 熱風を途切れることなく供給するために、複数の再生器が設置されています。

高炉の動作原理

鋳鉄を製造するには、装入物 (鉱石、フラックス、コークス)、高温、継続的な燃焼を確保するための一定の空気供給という材料が必要です。

熱化学反応

段階的な化学反応による酸化物からの鉄の還元:

3Fe2O3+CO→2Fe3O4+CO2、

Fe 3 O 4 +CO→3FeO+CO 2、

FeO+CO→Fe+CO2。

一般式:

Fe 2 O 3 + 3CO → 2Fe + 3CO 2.

必要な量の二酸化炭素と一酸化炭素を得ることで、コークスが確実に燃焼します。

C + O 2 → CO 2、

CO 2 + C → 2СО。

石灰石フラックスは、鉄を不純物から分離するために使用されます。 スラグを形成する化学反応:

CaCO 3 → CaO + CO 2、

CaO+SiO2→CaSiO3。

高炉の運転原理は次のとおりです。 装入後、高炉はガスで点火され始めます。 温度が上がるとカウパーが接続され送風が始まります。 高炉の燃料であるコークスはより激しく燃焼し始め、鉱山内の温度は大幅に上昇します。 フラックスが分解すると、大量の二酸化炭素が発生します。 一酸化炭素は化学反応において還元剤として作用します。

コークスが燃焼し、フラックスが分解した後、チャージカラムが下降し、その上に別の部分が追加されます。 下から見ると、シャフトの最も広い部分で、鉄の完全な還元が 1850°C ~ 2000°C の温度で起こります。 それから鍛冶場に流れ込みます。 ここで鉄の炭素濃縮が起こります。

装入量が低下すると高炉内の温度が上昇します。 還元プロセスは 280 °C で行われ、1500 °C を超えると溶融が起こります。

溶融物は 2 段階で注入されます。 最初の段階では、スラグが出銑口から排出されます。 第 2 段階では、鋳鉄の出銑口から鋳鉄が排出されます。 生産される鋳鉄の 80% 以上が鋼の生産に使用されます。 残りの鋳鉄は金型に鋳込まれてブランクが形成されます。

高炉は連続稼働します。 装入から合金の取得まで、3〜20日かかります。すべては炉の容積によって異なります。

高炉のメンテナンスと修理

24 時間 365 日稼働するあらゆる機器には定期的なメンテナンスが必要です。 規制は機器のテクニカルパスポートに含まれています。 メンテナンススケジュールを遵守しないと、耐用年数が短くなります。

高炉の保守作業は、定期修繕と大規模修繕に分けられます。 作業工程を止めることなく定期的な作業を実施します。

大規模修繕は、作業量に応じて 3 つのカテゴリーに分類されます。 最初の排出中にすべての機器が検査され、溶融物がシャフトから除去されます。 2 回目の排出では、ライニングが修復され、故障した機器要素が交換されます。 3 番目のカテゴリでは、ユニットが完全に置き換えられます。 通常、このような修理は高炉の近代化または再建と組み合わされます。