自宅の作業場では、金属や木材を使って研いだり、端を滑らかにしたり、その他の作業を行う必要があることがよくあります。 フライス盤を導入すれば、これらの問題は解決されます。 しかし、そのような次元の機器を置く場所がない、または買うものが何もない場合はどうすればよいでしょうか? 出口 - ドリルからのフライスカッター。 DIY デバイスを使用すると、自宅でさまざまな材料を処理することが大幅に容易になります。

フライスの動作原理

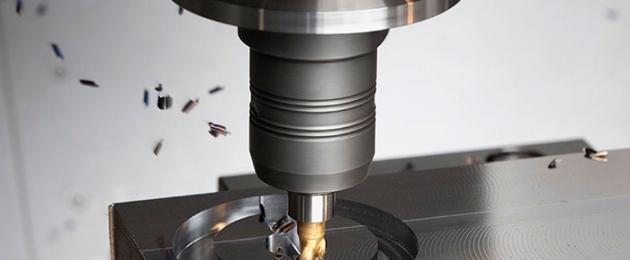

フライス加工装置は次のように動作します。

- モーターは回転を提供し、耐久性のある硬質金属で作られたスピンドルに回転を伝達します。

- スピンドルには金属や木材を加工するためのノズル、つまりフライスがあります。

- 作業面に固定された材料を加工します。

注意! ルーターの手動バージョンでは、ノズルはカートリッジに取り付けられています。

ドリルのフライスは、セラミック、ガラス、プラスチックにも加工できます。 材料ごとに - 独自の特性を持つ個別のノズル:

- 木材用 - シンプルなカッターで、強度は高くなく、回転回数も多くありません。

- 金属強化ノズル用。 真鍮は特にフライスでの加工が困難です。

- ガラスおよび同様の素材用 - 特殊合金製のカッター。

このようなツールを使用すると、糸を巻き、溝や空洞を彫り、滑らかにしてエッジに希望の形状を与え、穴を開けることができます。 ドリルは手動機械に適切な出力の電気モーターを提供します。 選ぶときは回転のパワーとスピードを考慮してください。 2 番目のパラメータはカットの品質に影響します。回転数が多いほど良くなります。

パワーは加工する材料によって異なります。 ウッドブランクの場合は0.5kWで十分です。 しかし、この場合でも、マスターは1〜2 kWのより強力なデバイスを探すことをお勧めします。 このようなルーターは多用途で、さまざまな材料を扱うのに便利です。

自作ドリルベースルーターのベースを組み立てる

まず、デスクトップのデバイスとその上のルーターのレイアウトを検討します。 テーブルトップを組み立てることはできませんが、専門店で購入できますが、かなり高価です。 自作の場合は図面を使用します。 優れたテーブルは快適さを提供し、ルーターでの作業プロセスをスピードアップします。 ベースは厚さ12cm以上の丈夫なプラスチックまたはチップボードのシートで、プラスチックは湿気を恐れませんが、チップボードからカウンタートップを作る方が早くて簡単です。

注意! 他のオプションもあります:MDF またはフェノールプラスチック。

テーブルトップはガイド上に配置されます。 あなたの都合に合わせてテーブルの位置を調整するために、規制の可能性を考慮してください。 また、作業面近くのスペースを保護する必要があることにも注意してください。 これは手動ルーターを使用するプロセスにおいて重要です。 さらに、部品にはクランプ機構が必要です。

調整リフトの取り付け:

アドバイス。 カウンタートップの穴は通常のハンドドリルで開けられます。

ドリルでミニマシンを作る

このルーターはストラップやプーリーを必要とせず、写真のようにカッタービットをモーターシャフトに直接装着します。 しかし、スキッド、キャリッジ、ネジ付き車軸が必要です。 シャフトが回転すると、それに沿ってキャリッジが上下に移動します。 スライドスキッド - ガイド。 高さを設定したらキャリッジを固定します。 装置全体は、テーブルトップの下に取り付けられたハウジングによって支持されています。

注意! モーターとキャリッジは動作中にぐらつかないようにしてください。 そうしないと、ルーターで材料を正確に加工できなくなります。

組み立ての中で最も難しい操作は、カートリッジとエンジンを固定することです。 特別なアダプターを購入し、正確なバランスの取り付けを専門の機器を備えた鍵屋に依頼する必要があります。 組み立てが完了したら、ルーターをテストします。

- ライトノズルを取り付けます。

- ネットワーク内のデバイスの電源を入れます。

- 最も単純な操作を実行するようにしてください。

- 肯定的な結果が得られれば、より本格的な作業を実行します。

- すべてが正常に戻ったら、完全な操作に進みます。

アドバイス。 回転レバーを上から横に動かす、ドリルからの自家製フライスカッターのオプションがあります。

場合によっては、マスターが制御を容易にするためにデバイスにギアを追加で装備することもあります。

手動ルーターの操作の特徴

- 研削に加えて、作業台の木製表面を特別な含浸で処理することが望ましい。 これにより、マイナス要因に対するコーティングの耐性が向上します。

- デバイスの制御システムの場所を自分で個別に考えてください。

- フライスカッターには、作業領域から小さな切り粉を除去するためのシステムを追加で装備することもできます。 従来の掃除機のホースに接続できるパイプを用意してください。

アドバイス。 このビデオは、ドリルからルーターの製造技術をより詳細に理解するのに役立ちます。

自家製デバイスには、購入したデバイスよりも多くの利点があります。

- 組み立て用のコンポーネント部品の入手可能性。

- 低コスト;

- ミニマシンを分解してカッターを手動モードで使用する可能性。

ただし、このような装置はプロ仕様の装置の速度には達しておらず、少量の材料の処理にのみ適しています。 フライスは、厳密に技術に従って組み立てる必要があります。 作業の正確さと正確さによってのみ、耐久性と信頼性の高いユニットを得ることができます。

自分の手でドリルからルーターを作る方法:ビデオ

自宅の作業場では、金属や木材を使って研いだり、端を滑らかにしたり、その他の作業を行う必要があることがよくあります。 フライス盤を導入すれば、これらの問題は解決されます。 しかし、そのような次元の機器を置く場所がない、または買うものが何もない場合はどうすればよいでしょうか? 出口 - ドリルからのフライスカッター。 DIY デバイスを使用すると、自宅でさまざまな材料を処理することが大幅に容易になります。

フライスの動作原理

フライス加工装置は次のように動作します。

- モーターは回転を提供し、耐久性のある硬質金属で作られたスピンドルに回転を伝達します。

- スピンドルには金属や木材を加工するためのノズル、つまりフライスがあります。

- 作業面に固定された材料を加工します。

注意! ルーターの手動バージョンでは、ノズルはカートリッジに取り付けられています。

ドリルのフライスは、セラミック、ガラス、プラスチックにも加工できます。 材料ごとに - 独自の特性を持つ個別のノズル:

- 木材用 - シンプルなカッターで、強度は高くなく、回転回数も多くありません。

- 金属強化ノズル用。 真鍮は特にフライスでの加工が困難です。

- ガラスおよび同様の素材用 - 特殊合金製のカッター。

このようなツールを使用すると、糸を巻き、溝や空洞を彫り、滑らかにしてエッジに希望の形状を与え、穴を開けることができます。 ドリルは手動機械に適切な出力の電気モーターを提供します。 選ぶときは回転のパワーとスピードを考慮してください。 2 番目のパラメータはカットの品質に影響します。回転数が多いほど良くなります。

パワーは加工する材料によって異なります。 ウッドブランクの場合は0.5kWで十分です。 しかし、この場合でも、マスターは1〜2 kWのより強力なデバイスを探すことをお勧めします。 このようなルーターは多用途で、さまざまな材料を扱うのに便利です。

自作ドリルベースルーターのベースを組み立てる

まず、デスクトップのデバイスとその上のルーターのレイアウトを検討します。 テーブルトップを組み立てることはできませんが、専門店で購入できますが、かなり高価です。 自作の場合は図面を使用します。 優れたテーブルは快適さを提供し、ルーターでの作業プロセスをスピードアップします。 ベースは厚さ12cm以上の丈夫なプラスチックまたはチップボードのシートで、プラスチックは湿気を恐れませんが、チップボードからカウンタートップを作る方が早くて簡単です。

注意! 他のオプションもあります:MDF またはフェノールプラスチック。

テーブルトップはガイド上に配置されます。 あなたの都合に合わせてテーブルの位置を調整するために、規制の可能性を考慮してください。 また、作業面近くのスペースを保護する必要があることにも注意してください。 これは手動ルーターを使用するプロセスにおいて重要です。 さらに、部品にはクランプ機構が必要です。

調整リフトの取り付け:

アドバイス。 カウンタートップの穴は通常のハンドドリルで開けられます。

ドリルでミニマシンを作る

このルーターはストラップやプーリーを必要とせず、写真のようにカッタービットをモーターシャフトに直接装着します。 しかし、スキッド、キャリッジ、ネジ付き車軸が必要です。 シャフトが回転すると、それに沿ってキャリッジが上下に移動します。 スライドスキッド - ガイド。 高さを設定したらキャリッジを固定します。 装置全体は、テーブルトップの下に取り付けられたハウジングによって支持されています。

注意! モーターとキャリッジは動作中にぐらつかないようにしてください。 そうしないと、ルーターで材料を正確に加工できなくなります。

組み立ての中で最も難しい操作は、カートリッジとエンジンを固定することです。 特別なアダプターを購入し、正確なバランスの取り付けを専門の機器を備えた鍵屋に依頼する必要があります。 組み立てが完了したら、ルーターをテストします。

- ライトノズルを取り付けます。

- ネットワーク内のデバイスの電源を入れます。

- 最も単純な操作を実行するようにしてください。

- 肯定的な結果が得られれば、より本格的な作業を実行します。

- すべてが正常に戻ったら、完全な操作に進みます。

アドバイス。 回転レバーを上から横に動かす、ドリルからの自家製フライスカッターのオプションがあります。

場合によっては、マスターが制御を容易にするためにデバイスにギアを追加で装備することもあります。

手動ルーターの操作の特徴

- 研削に加えて、作業台の木製表面を特別な含浸で処理することが望ましい。 これにより、マイナス要因に対するコーティングの耐性が向上します。

- デバイスの制御システムの場所を自分で個別に考えてください。

- フライスカッターには、作業領域から小さな切り粉を除去するためのシステムを追加で装備することもできます。 従来の掃除機のホースに接続できるパイプを用意してください。

アドバイス。 このビデオは、ドリルからルーターの製造技術をより詳細に理解するのに役立ちます。

自家製デバイスには、購入したデバイスよりも多くの利点があります。

- 組み立て用のコンポーネント部品の入手可能性。

- 低コスト;

- ミニマシンを分解してカッターを手動モードで使用する可能性。

ただし、このような装置はプロ仕様の装置の速度には達しておらず、少量の材料の処理にのみ適しています。 ドリルカッターは、厳密に技術に従って組み立てる必要があります。 作業の正確さと正確さによってのみ、耐久性と信頼性の高いユニットを得ることができます。

自分の手でドリルからルーターを作る方法:ビデオ

こんにちは、みんな! この記事では、即席の材料を使用して自分の手でドリルからルーターを作成する方法について説明します。 特定のジョブを実行する必要があるが、そのためには非常に高価なツールが必要になる場合があります。 1、2回買うのはなんとなく抵抗があります。 次に、それを自分が持っているものに置き換える方法を考えます。

すべての家庭職人はドリルなどの道具を持っています。 したがって、掘削だけでなく、さまざまなニーズに適応させようとしているのです。 人々は旋盤、ドリル、グラインダー、グラインダー、ミキサーなどのさまざまなデバイスの助けを借りてそれを使用します。 したがって、それからカッターを作ることもできます。 そして、これには非常に安価な材料が必要になります。

しかし、一度言及する価値があります。 フライスを完全に置き換えることができるドリルはありません。 これは、まず、フライスが毎分 30,000 回転まで回転するのに対し、その回転数は 3,000 回程度しかないため、表面をきれいに加工することもできません。 そして第二に、ギアボックスはそのような負荷に耐えられるように設計されていないため、このモードで長時間動作すると急速な摩耗につながります。

さて、すべての落とし穴を理解したら、必要なものをお知らせします。 そして、かなりの量が必要になります。

チップボードまたは合板を使用し、以下の図のようなデザインのセルフタッピングネジを使用して組み立てます。

ベースの穴はペンまたは 40 mm クラウンで開けられます。 既存の電気ドリルの寸法に基づいて合板またはチップボードの寸法を計算します。

セルフタッピングネジをクランプから外す必要があります。 その場所にボルトがねじ込まれます。 垂直の壁では、その下に穴を開けて裏側から取り出し、前面にあるクランプにねじ込みます。 その位置の高さは、ドリルチャックがベースから数ミリメートルになるようにする必要があります。

電気ドリルを固定するには、小さな長方形のチップボードまたは合板を上部にネジで固定します。 結果は次のようになります。

あとはカッターをチャックに固定して作業するだけです。 カッターの高さはチャックにどれだけ深く沈むかによって決まります。 カットを真っ直ぐにするために、真っ直ぐな端を持つボードを構造物の側面に取り付けて、それに寄りかかることができます。

これは、ドリルしか持っていない場合にフライス加工を行うのに役立つ非常にシンプルなデザインです。 まあ、それでもそのような作業を継続的に行いたい場合は、ルーターを購入した方が良いでしょう。 彼らにとって最高の価格。 入って自分の目で見ることができます。

私にとってはこれですべてです。またお会いしましょう!

多くの家庭職人は自分の手でフライス盤を組み立てることにしました。 プリント基板の製造やその他の作業のために専用の装置を購入するのは、非常に高価な楽しみです。 3台のプリンターとドリルやグラインダーがあれば、本格的なフライス盤を自分の手で作ることができます。 図面と指示は目標を達成するのに役立ちます。

自宅の作業場でフライス盤が必要になることは珍しいことではありません。 ドリル、プリンター、またはグラインダーで組み立てることができます。 特定の図面に適合するオプションが他にも多数あります。

プリント基板用のデバイスを作成したり、小さな部品を製造したりする前に、工場のデスクトップ マシンの設計機能をよく理解しておく必要があります。 ドリルで作られたものでも、プリンターで作られたものでもありません。 ただし、自分の手で機械を組み立てるときは、一般的な設計原則に従う必要があります。

標準のテーブル ルーターは次の要素で構成されます。

- ベースまたはベッド。

- デスクトップ;

- ドライブユニット;

- 電気エンジン;

- 仕事道具。

ベースとデスクトップを即席の工具で作ることができる場合、実用的なスロッティング ヘッド、電気モーター、カッターを入手するのは多少難しくなります。

プリンターを使用して CNC マシンを作成するというオプションを考慮すると、その設計にステッピング モーターが含まれていることに注目する価値があります。 図面によれば、ルーターを組み立てるには、1 台のプリンターではなく 2 台のプリンターを分解する必要があります。 これは、3 つのステッピング モーターが必要であるという事実によるものです。 1 台のプリンターには 2 つしかありません。

一般に、CNC マシンの作成は、より単純な構造の組み立ての経験がある人にお勧めします。 PCB 製造機能、XY テーブル、およびスロッティング ヘッドはフライス盤の補助コンポーネントです。 スロッティング ヘッドまたは PCB デバイスが必要ですか? それはあなた自身が設定した目標によって異なります。

プリント回路基板や実用的なスロッティング ヘッドの作成は、その機能が技術仕様に直接依存するコンポーネントです。 これらのパラメータは、フライス盤の機能に直接影響します。 つまり、次の特性が役割を果たします。

- 電気モーターの回転周波数。

- 電気モーターの電力。

- デスクトップの寸法。

- フライス盤が加工できるワークの最大重量。

組み立て手順

自家製のフライスユニットを作ることに決めた場合、切望される機械を完成させるまでにいくつかの主要な段階を通過する必要があります。

彼が回路基板を印刷できるか、それにスロッティング ヘッドを取り付けることができるかどうかは、あなた次第です。 ただし、提示された説明書は基板の製造については規定していません。 まさにここにスロッティングヘッドが欠けているのと同じです。

提示された自家製マシンはいくつかのコンポーネントで構成されており、その製造については個別に説明します。

- デスクトップ;

- ベッド;

- 電気駆動。

デスクトップ

このデスクトップは組み立てるのがそれほど簡単ではありません。 ただし、頻繁に使用されるフライス盤にとっては重要な堅牢な設計になっています。

テーブルを組み立てるには、次のものが必要です。

- 合板またはチップボードのシート。

- 透明プラスチックNo.6。

- 木製の板;

- アルミニウム板。

- のり;

- ファスナー。

- T スロット付きの金属プロファイル。

- サンドペーパーは粒子が細かいです。

- 電動ジグソー;

- コピー機を持つフレイザー。

まずは蓋を作ります。

- 合板(できればNo.19)を500×600mmの長方形に切り取ります。 信頼性を高めるには、厚さ 2 mm のプラスチックまたはテキストライトで裏打ちします。 片側をカットする場合は3cm程度の余裕を持たせてカットしてください。

- 接着剤と合板に接着剤を塗布し、しっかりと押し付けます。 接着剤が固まったら、余分な部分を切り落とします。

- 合板の縦方向と横方向の裏地を切り取ります。 シートの端に沿って接着する必要があります。 オーバーレイの幅は 4 mm です。

- ディスクカッターを使用して、エッジトリムに溝を作ります。 カバーをプラスチック部品でストッパーに取り付けます(上部です)。 T プロファイルを固定するには、エッジに溝が必要です。

- キャリッジ。 フライス盤にとって、キャリッジは重要な役割を果たします。 キャリッジはワークの移動に使用されます。 さまざまな図面には、キャリッジの外観について独自のオプションが用意されています。 自分に最適なデバイスのタイプを決定します。 馬車がなくても、自宅作業場では何も悪いことは起こりません。 それでも、キャリッジはフライス盤での作業の可能性を広げます。

カバーを組み立てたら、取り付けプレートに進みます。

- 製作した天板のプレートの下に開口部を作ります。

- アルミニウムのシートからプレートを作る必要があります。 これは300×300mmの正方形です。

- 表紙の端から125mmの部分に切り込みを入れて直線を引き、2つに分けます。

- プレートに引いた対角線が直線の中心で交差するようにプレートを配置します。 プレートと切り抜きの輪郭を描きます。

- 電動ジグソーで切り抜きをし、プレートを当てて両面テープで固定します。

- 補助レールを取り付けプレートの周囲に取り付けます。 ルーターを3mmに設定します。 この場合、カッターはレールの端に沿って通過する必要があります。 取付板の厚みより0.5mm厚い材質をお選びください。

ベッド

- ベッドを作るには、合板番号19を使用できます。

- タイ4本とサポート2本が必要です。 最初の寸法は 520 x 80 mm、サポートは 520 x 290 mm です。 接着剤とネジで固定します。

- 電気配線用に、51 x 42 x 19 mm のレールを切り出し、接着します。

- サポートはカバーの下から固定されます。 スクリードに、カバーに入るネジ用の穴を開けます。

電気駆動装置

自家製の座標テーブルの準備が整い、作業ヘッドがプリント基板やその他の部品の製造を待機している場合、最も重要なことは残ります。 自家製の機械には、フライス装置が機能するためのドライブが必要です。

ヘッド、カッターにどのようなパラメータが必要か、またフライス盤がどのような目的で使用されるかに基づいて特性を選択する必要があります。

- 耐久性の低い材料で作られた小さくて単純なワークピースをサンプリングすることがタスクの場合は、500 W のモーターで十分です。

- 機械が金属製品の複雑な作業向けに設計されている場合は、1.1 kW の出力を持つドライブを選択してください。

- ドリルをベースにしたユニットを作るのと同じように、グラインダーからフライス盤を自分の手で作ることができます。 不要な電動工具はドリルやグラインダーとして適しています。 使用する前にドリルが正しく動作していることを確認してください。 ドリルの代わりに、定置式エンジンを使用したり、他の電気機器から借りたりすることもできます。

- フライス盤用の電気モーターの最良の選択肢は、三相ネットワークによって駆動される非同期モーターです。 しかし、家庭でフライス盤を使用する状況では、これは常に可能というわけではありません。

最後のステップ

次のアクティビティは、機械の最終組み立てプロセスに起因すると考えられます。

- 木製要素を保護するために塗料やワニスで処理します。

- いくつかの金属プロファイルをテーブルとストッパーに固定します。

- トグルスイッチを設定して、マシンの電源をオンまたはオフにします。 平行停止と安全ガードを忘れないでください。

- ストップの内面にはチューブが取り付けられており、これが集塵装置として機能します。

- 準備した場所に取り付けプレートを取り付けます。 自家製カッターが完成しました。

普通のドリルから、優れた自家製フライス盤を組み立てることができます。 ビデオの説明と図面に基づいて、お使いのマシンにはキャリッジ、スロッティング ヘッド、さらには CNC モジュールが搭載されている場合があります。

家庭でさまざまなものを作るファンは、フライス盤がもたらすあらゆる可能性にもかかわらず、フライス盤の代替品としてハンドミルのような工具が市場に登場したことを高く評価しています。

大きなサイズのデバイスを自宅に保管するのは、多くの場合、スペースを取りすぎて不便です。

マニュアル

小型フライス盤は現在、電動工具を製造するほぼすべての企業によって、かなり広範囲にわたって市場に投入されています。

検討する価値があります:完成したフライス盤はかなりのお金がかかるので、そのような装置を購入したい場合がありますが、そのような可能性はありません。

しかし、ルーターは簡単に手作りできるため、これは真の職人の仕事を止めるほどの問題ではありません。

このような小さな偉業を自宅で実行するための十分な説明書があり、写真やビデオの資料、添付の図面、インターネット上の詳細な推奨事項も提供されています。

このような楽器の製造は、材料、図面、そして楽器の作成プロセスそのものを研究するために数時間費やす準備ができている多くの人に利用可能です。

デバイスとタスク

フライス加工装置の装置は、簡略化して次のように説明できます。装置のエンジンが回転をスピンドルに伝達し、その上にカッター (特殊ノズル) が取り付けられています。

フライス加工装置の装置は、簡略化して次のように説明できます。装置のエンジンが回転をスピンドルに伝達し、その上にカッター (特殊ノズル) が取り付けられています。

ハンドツールを配置する場合、カッターは専用のチャック、コレット、またはカムに挿入されます。

知っていますか:このツールの主なタスクは、金属、木材、ガラス、セラミック、プレキシガラス、またはプラスチックの加工です。

よく知られた例としては、木製シートにドアロック用の穴をあけることがあります。 ねじ切りやエッジング部品、溝やキャビティのフライス加工も可能です。

回転はACモーターによって行われます。 ノズルは、加工する材料に応じてさまざまな方法で使用できます。

フライス加工用の最も単純な材料は木材であるため、原則として、木材を加工するためのフライスが最も一般的で安価です。

硬度や粘度が異なる金属の場合、加工する材料の特性に応じて特性の異なるノズルを使用する必要があります。

もちろん、木材や金属用のカッターはガラスや陶磁器の加工には適しておらず、そのような素材の場合は特性の異なるカッターを選択する必要があります。

製造業

もちろん、フライス加工治具の主要な要素はエンジンです。 最も簡単な解決策は、従来の 220 ボルトのネットワークで動作する電気モーターを選択することです。

もちろん、フライス加工治具の主要な要素はエンジンです。 最も簡単な解決策は、従来の 220 ボルトのネットワークで動作する電気モーターを選択することです。

ご家庭にある家電製品のエンジンとしてご利用いただけます。 たとえば、ドリル、ハンマードリル、グラインダーの出力と速度に適した電気モーターです。

注記:たとえば、ドリルのような小さな装置のエンジンは、このタスクには機能しません。

まず、電気モーターを取り付けるためのベースを決定する必要があります。これは、木材、合板、チップボード、または耐久性のあるプラスチックで作ることができます。 どのエンジンにもボルト用の特別な留め具が装備されているので、それらを使用するか、特別な留め具を使用できます。

専門家の助言:設計が複雑なため、固定を独立して行うことは不可能であるため、そのようなタスクを実装できるマスターに頼るのは理にかなっています。

長所と短所

店で同様のツールを購入する場合と比較して、自家製ルーターを作成することには明らかな利点があります。

店で同様のツールを購入する場合と比較して、自家製ルーターを作成することには明らかな利点があります。

- コストは、完成したツールを購入する場合よりも大幅に低くなります。

- 構造全体の組み立てが簡単。

- 手動ミルを機械に変える可能性。

- 各種表面加工。

欠点:

- 処理速度が遅い。

- 工場の工具に比べて強度が劣ります。

いずれにしても、店でツールを購入するか、自家製のデバイスを好むかの決定は、マスター自身に残ります。

経験豊富な職人がドリルからフライス盤を作る方法を説明するビデオをご覧ください。