旋盤のサポートは、切削工具を固定し、加工中に送り動作を旋盤に伝達するように設計されています。

キャリッジまたは長手方向スライドと呼ばれる支持体の下部プレート1(図7)は、機械的または手動でベッドガイドに沿って移動する。 この場合、カッターは縦方向に移動します(これが縦送りです)。 キャリッジの上面には、フレームガイドに対して垂直に配置されたダブテール形状の横ガイド12がある。 支持体の横方向スライド3はガイド12上を移動し、それを通じてカッターはスピンドルの軸に対して垂直な動きを受ける。

図 7. ねじ切り旋盤サポート

横方向スライド3の上面には回転キャリパープレート4があり、ナット10で回転させた後に固定される。

回転プレートの上面にはガイド5があり、ハンドル13を回転させると、ガイド5に沿って上プレート11および上キャリパーがスライドする。

ツールホルダーとカッティングヘッド

キャリパーの上部にはツールホルダーまたはカッティングヘッドが取り付けられており、カッターを固定します。

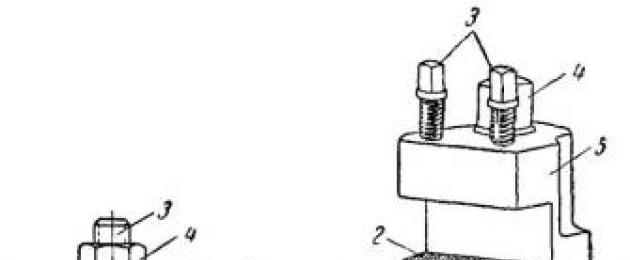

図 8 - ツールホルダー

小型および中型の機械では、単一のツール ホルダー 5 が使用されます (図 8、a)。 T 字型のツール ホルダーの下部 1 は、ナット 4 でサポートの上部に固定されています。中心の高さに沿って刃先の位置を調整するために、ツール ホルダーにはライニング 2 の下部球面はツール ホルダー ブロックの同じ面上にあります。 2 本のボルト 3 でカッターをツールホルダーに固定します。

大型旋盤では、単一のツール ホルダーが使用されます (図 8、b)。 この場合、カッターはキャリパーの上部の表面 7 に取り付けられ、バー 2 で固定され、ナット 4 を締めます。ボルト 3 が曲がるのを防ぐために、バー 2 は上に載っているネジ 5 で支えられています。ナット 4 を緩めると、スプリング 1 がバー 2 を持ち上げます。

ほとんどの場合、四面体回転カッティング ヘッドは中型のネジ切り旋盤で使用されます (図 7 を参照)。

カッティングヘッド6はサポート11の上部に設置される。 4 つのカッターをネジ 8 で同時に固定できます。 インストールされているどのカッターでも作業できます。 これを行うには、ヘッドを回転させ、必要なカッターを作業位置に置く必要があります。 回す前に、ネジ 7 にあるナットに接続されているハンドル 9 を回してヘッドを緩める必要があります。回転するたびに、ヘッドをハンドル 9 で再度クランプする必要があります。

実際、旋盤の設計には、そのモデルや機能レベルに関係なく、そのような装置の技術的能力を決定する標準的な構造要素が含まれています。 旋削グループ機器のカテゴリに属する機械の設計は、主軸台と心押し台、サポート、装置エプロン、速度変更用ギアボックス、フィードボックス、装置スピンドル、駆動モーターなどの基本要素で構成されます。

ヘッドストック テールストック キャリパー

ドライブシャフト ギアシフトレバー リム

機械のベッドとヘッドストックの配置方法

フレームは、ユニットの他のすべての構造要素が設置および固定される支持要素です。 構造的には、フレームは、必要なレベルの剛性を与える横要素によって互いに接続された 2 つの壁で構成されています。 機械の個々の部品はベッドに沿って移動する必要があり、この目的のために、特別なガイドが装備されており、そのうちの 3 つは角柱状のセクションを持ち、1 つは平らなセクションを持っています。 機械の心押し台はベッドの右側にあり、内部ガイドのおかげでそれに沿って移動します。

主軸台は、加工中にワークに回転を与え、サポートするという 2 つの機能を同時に実行します。 この部分の前部 (「スピンドル ヘッド」とも呼ばれます) には、ギアボックス コントロール ハンドルがあります。 このようなハンドルの助けを借りて、機械のスピンドルに必要な回転速度が与えられます。

ギアボックスの制御を簡素化するために、シフトノブの隣には、スピンドルが必要な周波数で回転するようにハンドルを位置決めする方法を示す図が記載されたプレートがあります。

BF20ヤリオマシン用スピード選択レバー

ギアボックスに加えて、機械の主軸台には、転がり軸受または滑り軸受を使用できるスピンドル回転ユニットも含まれています。 デバイス チャック (カムまたはドライブ タイプ) は、ねじ接続を使用してスピンドルの端に固定されます。 加工中にワークに回転を伝達するのはこのユニットです。

マシン キャリッジがそれに沿って移動するフレーム ガイド (サポートの下部) は、角柱状の断面を持っています。 平行度と真直度に対する高い要求が課せられます。 これらの要件を無視すると、高品質の処理を保証することはできません。

旋削装置の心押し台の目的

いくつかの設計オプションを含むこの設計は、かなりの長さの部品を固定するためだけでなく、ドリル、タップ、リーマなどのさまざまなツールを固定するためにも必要です。心押し台に取り付けられる機械の追加の中心は、回転または静止することができます。

部品の高速加工や断面積の大きな切りくずを除去する場合には、リアセンターを回転させる方式が採用されます。 このスキームを実装する場合、心押し台は次の設計で作成されます。クイル穴には、フロント スラスト ベアリング (テーパー ローラー付き) とリア ラジアル ベアリングの 2 つのベアリングが取り付けられます。また、その内側部分にはブッシュが取り付けられています。コーンに飽きた。

部品の加工時に発生するアキシアル荷重はスラスト玉軸受によって吸収されます。 装置の後部中心の取り付けと固定はブッシュのテーパー穴によって確実に行われます。 このような中心にドリルやその他の軸方向の工具を取り付ける必要がある場合は、スリーブをストッパーでしっかりと固定し、工具と一緒に回転するのを防ぎます。

心押し台は中心が回転せず、機械のガイドに沿って移動するプレートに固定されています。 このような主軸台に取り付けられたクイルは、特別なナットを使用してその穴に沿って移動します。 クイル自体の前部には、機械の中心または軸工具のシャンクが取り付けられ、円錐形の穴が開けられます。 ナットとそれに伴うクイルの動きは、ネジに接続された特別なフライホイールの回転によって保証されます。 重要なことは、クイルが横方向にも動くことができるということであり、そのような動きがなければ、平坦な円錐形の部品を加工することは不可能である。

旋盤の要素としての主軸

旋盤の最も重要な構造コンポーネントはスピンドルです。スピンドルは、円錐形の内穴を持つ中空の金属シャフトです。 注目すべき点は、機械のいくつかの構造要素がこのユニットの正しい機能に関与していることです。 スピンドルの内側の円錐形の穴には、さまざまなツール、マンドレル、その他のデバイスが固定されています。

フェースプレートまたは旋盤チャックをスピンドルに取り付けることができるように、その設計にはねじ山が含まれており、後者の中心を定めるためにネックにもカラーが付いています。 また、主軸急停止時のチャックの自然緩みを防止するために、一部の機種の旋盤には特殊な溝が設けられています。

金属やその他の材料で作られた部品を機械で加工した結果は、スピンドル アセンブリのすべての要素の製造と組み立ての品質に大きく依存します。 ワークとツールの両方を固定できるこのユニットの要素には、回転運動中に振動を引き起こすわずかな遊びさえあってはならない。 これは、ユニットの動作中および購入時の両方で注意深く監視する必要があります。

図面からすぐに判断できるスピンドルユニットには、ローラーまたはボール要素を備えた滑り軸受または転がり軸受を取り付けることができます。 転がり軸受は剛性や精度が優れているのはもちろん、高速かつ高負荷でワークを加工する装置に搭載されています。

キャリパーの構造

旋盤サポートは、切削工具の固定と、傾斜、縦方向、横方向への動きを保証するユニットです。 ツールホルダーはサポート上にあり、手動または機械駆動によってツールホルダーとともに移動します。

本機の動作は旋盤特有の構造により確保されています。

- リードスクリューが担う長手方向の動きは、フレームの長手方向ガイドに沿って移動するキャリパー キャリッジによって実行されます。

- 横方向の動きは、ツールホルダーが取り付けられているサポートの上部の回転部分によって実行されます(加工の深さを調整できるこのような動きは、サポート自体の横方向のガイドに沿って実行されます)。鳩尾のような形をしています)。

カッティングヘッドとも呼ばれるツールホルダーは、サポートの上部に取り付けられています。 後者は特別なナットを使用してさまざまな角度で固定できます。 必要に応じて、単一または複数のツール ホルダーを旋盤に取り付けることができます。 一般的なカッティングヘッドの本体は円筒形で、工具はその内部の特別な側面スロットに挿入され、ボルトで固定されます。 カッティングヘッドの底部には突起があり、サポート上の対応するスロットにフィットします。 これは最も典型的なツール ホルダーの取り付け方式で、主に単純な旋削作業を実行するように設計された機械で使用されます。

旋盤の電気部品

最新の旋盤はすべて、その設計が非常に複雑であることを特徴としており、さまざまな出力の電気モーターを使用する駆動装置によって駆動されます。 このようなユニットに取り付けられる電気モーターは、非同期式または直流で駆動することができます。 モデルに応じて、エンジンは 1 つ以上の回転速度を生成できます。

1K62 旋盤の電気図 (クリックして拡大)

旋盤は古くから知られています。 当時の工作機械は図からわかると思います。 20は非常に原始的なものでした。 サポートがまだ知られていなかったため、カッターを手で持って作業する必要があり、ワークの回転もロープを使って人力で伝えていました。 このような機械での作業には多大な体力が必要であり、生産的ではないことは明らかです。

1712 年、ロシアの機械工アンドレイ コンスタンティノヴィチ ナルトフは、世界で初めて機械駆動のサポートを備えた旋盤を作成しました。

A.K. ナルトフによるキャリパーの発明は、部品を回転させるときにカッターを保持する必要から旋盤工の手を解放し、旋盤だけでなく他の金属切断機械の開発においても新時代の始まりを示しました。

A. ナルトフは、西洋ではサポートの発明が誤って信じられているイギリス人のモーズリーよりも 70 年早くサポートを備えた旋盤を作成し、西ヨーロッパとアメリカよりも 70 年先を行っていました。

ナルトフの後、旋盤の生産はトゥーラやその他の武器工場で特に広く発展しました。 これらのマシンの 1 つを図に示します。 これらの機械のサポート 2 は、ギア 1 とナット付きのネジ 3 を使用して機械的に移動されました。

図に示した旋盤です。 22 は前世紀半ばに製造され、設計が現代の機械に近いものです。 彼は持っています ヘッドストック段付きプーリー 1 を使用すると、ワークの速度を変更できます。 サポート 2 は次の方法で移動します。 親ねじ 3、エプロンに取り付けられたナット、および交換可能なギア4。

その後、ステッププーリードライブを備えた旋盤で、 餌箱; 親ネジに加えて、彼らは使い始めました ドライブシャフト。 20世紀初頭。 ハイス鋼の発明により、主軸の回転数を内部の歯車で変える高速強力旋盤が登場しました。 ギアボックス.

したがって、現代の旋盤には、ワークの回転数を変更するための速度ボックスと、送り速度を変更するための送りボックスが装備されています。

図では、 図23にねじ切り旋盤の主要構成部品の名称を示す。

ベッドは主軸台と心押し台の支持体であり、それに沿ってキャリパーと心押し台を移動させる役割も果たします。

主軸台はワークを支持し、ワークに回転を伝達する役割を果たします。

心押し台はワークピースの他端を支持する役割を果たします。 ドリル、リーマ、タップ、その他の工具の取り付けにも使用されます。

サポートは、ツールホルダーに固定されたカッターを機械軸に対して縦方向、横方向、および傾斜方向に移動させるように設計されています。

フィードボックスは、リードスクリューやリードシャフトに回転を伝達したり、回転数を変化させたりする機能を持っています。 リードスクリューは、ネジを切るときにのみフィードボックスからキャリパーキャリッジに動きを伝達するために使用され、リードシャフトはすべての基本的な回転操作を実行するときに使用されます。

エプロンは、ドライブシャフトの回転運動をキャリパーの縦方向または横方向の運動に変換する働きをします。

2. ベッド

旋盤のすべてのコンポーネントは、2 つの台座 (脚) の上に立っているベッドに取り付けられています。

ベッド (図 24) は 2 つの縦壁 2 および 8 で構成されており、剛性を高めるために横リブ 1 によって接続されており、4 つのガイドがあり、そのうち 3 つは角柱状です 3

フレームの左端に 5 が取り付けられています。 ヘッドストック、 - そしてもう一方で、内側のガイドのペアに、それらは取り付けられます 心押し台。 心押し台はベッドに沿ったガイドに沿って移動し、必要な位置に固定できます。 キャリッジと呼ばれるサポートの下部プレートは、フレームの外側の 2 つの角柱ガイドに沿って移動します。 ベッド ガイドは作業面に沿って正確に機械加工する必要があります。 さらに、部品の加工精度はこれに依存するため、ガイドは厳密に真っ直ぐで相互に平行である必要があります。

3. ヘッドストック

主軸台は旋盤の一部であり、ワークピースを支持し、回転させる役割を果たします。 主軸台ハウジング内では、スピンドルが滑り軸受または転がり軸受内で回転し、ねじ付きスピンドルの右端にねじ込まれたカムまたは駆動チャックを使用してワークピースの回転を伝達します。

主軸台ハウジングの外壁には、主軸速度を切り替えるために使用されるギアボックス ハンドル (図 23 を参照) があります。 必要な主軸回転数を得るためにこれらのハンドルを回す方法は、主軸台の外壁に取り付けられた金属板に示されています。

ギアボックスのギアを早期の摩耗から保護するために、ハンドルの切り替えは、スピンドルをオフにして速度が低いときにのみ行ってください。

4. スピンドル

スピンドル設計。 スピンドル (図 25、a) は旋盤の最も重要な部分です。 円錐形の穴にフロントセンター5を挿入した鋼製中空シャフト1と各種マンドレル、装置等です。主軸の貫通穴7は棒材加工の際に棒材を通すために使用されます。フロントセンターをノックアウトするだけでなく。

スピンドルの前端には、カートリッジまたはフェースプレートをねじ込むことができる正確なねじ山 4 があり、ねじ山の後ろには、カートリッジの中心を定めるためのカラー 3 を備えたネック 6 があります。 さらに、1A62 機械にはチャック ガード用の溝 2 があり、主軸の急制動時のチャック ガードの自然崩壊を防ぎます。

主軸台ベアリング内で主軸が回転し、ワークの回転を伝達します。 旋盤では通常、主軸はすべり軸受で回転しますが、高速主軸はすべり軸受よりも剛性の高い転がり軸受(ボール&ローラー)で回転します。

旋盤で部品を正確に加工するための主な条件の 1 つは、主軸が正しく回転することです。 スピンドルは、負荷の影響下で軸方向にも半径方向にもベアリング内に遊びがなく、同時に均一かつ容易に回転する必要があります。 主軸とベアリングの間に緩みがあると主軸振れが発生し、加工精度の低下やカッターやワークの振動の原因となります。 新しいタイプの調整可能な大規模転がり軸受の使用により、スピンドルの安定性が保証されます。

フロントスピンドルベアリング。 図では、 図25のcは、旋盤スピンドルの前部(右側)軸受の設計を示す。 スピンドルの円錐形ネック 8 は、ギアボックス内に配置された特別なポンプから強制潤滑を受ける複列ローラー ベアリング 9 内で回転します。 ころ軸受の内側円錐形リング10は、スピンドルジャーナルに沿って穿孔される。

ベアリングを調整するときは、止めネジ 11 を緩め、ナット 12 を回すと、リング 10 が軸に沿って移動します。 この場合、ネック8のテーパにより、ネック8と円錐リングとの間の隙間が変化する。 ナット12を右に回すとベアリングが締まり、左に回すとベアリングが緩みます。 リング10の移動は、チャック付きスピンドルを手動で回転させることができるように行われる。 調整後、ロックネジ 11 を締めて、ナット 12 が緩まないように保護します。

リアスピンドルベアリング。 後部のスピンドル ベアリングの負荷は前部のベアリングよりも大幅に小さくなります。 その主な目的は、スピンドルに軸方向に作用する力を認識することです。

スピンドルの後部ジャーナルは、通常、円すいころ軸受 14 内で回転します (図 25、b)。 スピンドルに右から左に作用する軸力は、スピンドルの後部支持部に配置されたスラストボールベアリング13によって感知される。 軸方向の力が左から右に向けられ、ギアボックスからスピンドルを引き抜こうとすると、その力は円すいころ軸受 14 によって感知されます。この軸受はスピンドルの後端の横方向の支持としても機能します。 フロントベアリングと同様にナット15で調整します。

5.心押し台

心押し台は長尺部品をセンターで加工する際に右端を支える役割を果たします。 場合によっては、ドリル、リーマ、タップなどの工具の取り付けにも使用されます。

レギュラーセンター付き心押し台。 心押し台ハウジング 1 (図 26、a) は、フレーム ガイド上にあるプレート 9 上に配置されています。 ナット 7 が固定されたクイル 6 はハウジングの穴内で長手方向に移動でき、前端には円錐形の穴があり、そこにドリル、皿穴、またはリーマの中心 3、場合によっては尾部が挿入されます。 。 クイル6は、ネジ5を回転させるハンドル8によって動かされる。 回転すると、ネジがナット 7 を動かし、それとともにクイルも動きます。 ハンドル 4 は、クイルを主軸台本体にしっかりと固定するのに役立ちます。 ねじ10によって、本体1をプレート9に対して横方向に移動させることができ、それによって心押し台クイルの軸をスピンドルの軸に対して移動させることができる。 これは、フラットコーンを回転させるときに使用されることがあります。

異なる長さの部品の中心を回転させるには、プレート 9 を心押し台本体と一緒にベッドに沿って移動し、希望の位置に固定します。 主軸台は、クランプ ボルトまたは偏心クランプとブラケット 11 を使用してフレームに固定されます。ハンドル 2 を使用して、偏心ローラを回転させ、ブラケット 11 を解放するか締めます。ブラケットを解放したら、心押し台を移動し、希望の位置に取り付けます。位置に合わせてブラケットを再度締めます。

クイルの円錐形ソケットから後部中心を取り外すには、ハンドホイール 8 を回して、クイルを心押し台本体に奥まで引き込みます。 極端な位置では、ネジ 5 の端が中心 3 を押し出します。

回転中心内蔵心押し台。 高速切削を行う旋盤では、回転中心を内蔵した心押し台が使用されます。 図では、 図26のbは、そのような心押し台の設計の1つを示す。

クイル5の前部には、スリーブ2の円すいころ付き軸受3、前側スラスト玉軸受4、後側玉軸受6が圧入される穴があり、このスリーブには中心が入る円錐形の穴が開いている。 1を挿入すると軸力はスラストボールベアリング6で吸収され、ブッシュ2とクイル5をストッパーを使って接続するとブッシュは回転しません。 この場合、心押し台にドリルまたはその他のセンタリングツール(皿穴、リーマ)を取り付けることができます。

6. 送り機構

スピンドルからサポートに動きを伝達する機構 (図 27) は次のもので構成されます。 少し I、送り方向を変えるように設計されています。 ギター II 交換可能なギアを備えており、給餌ボックスと合わせてさまざまな給餌(大小)を受け取ることができます。 餌箱Ⅲ; 親ねじ 1; ドライブシャフト 2; エプロン IV には、リードシャフトとリードスクリューの回転運動をカッターの並進運動に変換する機構が配置されています。

すべてのマシンがリストされているすべてのメカニズムを備えているわけではありません。 たとえば、精密なねじを切るために専用に設計された機械にはフィードボックスはなく、ここでのフィードはギターのギアを変更することによって変更されます。 一方、一部の機械では、送りユニットに 2 つの反転機構があり、1 つは親ねじの回転方向を変更するためだけに機能します (たとえば、右ねじの切削から左ねじの切削に切り替えるために必要です)。もう 1 つはリードシャフトの回転方向を変更し、縦送りまたは横送りの方向を変更します。

スナッフルビット。 図では、 図28は、古いタイプのねじ切り旋盤で広く使用されていたスナッフルを示している。 スピンドルの端にはギア 1 が取り付けられており、レバー A を使用してホイール 4 またはホイール 2 を噛ませることができ、ギア 2 は常にホイール 4 とホイール 3 に噛合します。 1 がホイール 4 と噛み合うと、ホイール 3 の回転は 2 つの中間ホイール 4、2 を介して伝達されます (図 28、c)。 レバー A を上向きに回すと (図 28、a)、ホイール 1 がホイール 2 と直接噛み合います。後者の場合、ホイール 5 は 1 つの中間ホイールを介してのみ回転を受けるため、ホイール 5 は前輪とは異なる方向に回転します。最初のケース。 図のようにレバーAが中間位置に固定されている場合、 28、6 の場合、ギア 4 と 2 はホイール 1 と噛み合わず、送り機構はオフになります。

図では、 29、b. 円筒形ホイールで作られた反転機構の別の設計が示されています。 駆動シャフト I には 2 つの車輪 1 と 3 のブロックが自由に配置され、前進運動を従動シャフト II に伝達し、後進運動の場合は車輪 5 に伝達します。 プレートタイプの摩擦クラッチ M を使用して、ホイール 1、3、5 をシャフト I に強固に接続できます。

被駆動シャフト II には、左側のホイール 2 と 4 からなる可動ブロックと、右側のキーにしっかりと固定されたホイール 6 があります。

餌箱。 最新のねじ切り旋盤にはフィードボックスが付いています。 送りねじと送り軸の回転速度を素早く切り替える、つまり送りを変える働きをします。 これらの機械の交換可能なホイールは、フィード ボックスのハンドルを切り替えても必要なフィードが得られない場合にのみ使用されます。

フィードボックス システムにはさまざまなものがあります。 非常に一般的なタイプはフィード ボックスです。 リングギア機構(図30)。

フィードボックスの第1のローラー7は、ギターの交換ホイールから回転を受ける。 このローラーには長いキー溝 6 があり、レバー 2 にあるギア 3 のキーがスライドします。レバー 2 には軸 5 が付いており、その上でリングホイール 4 が自由に回転し、常にホイール 3 と噛み合っています。 、ホイール3はホイール4とともにローラー7に沿って移動することができる。 レバー 2 を回すと、リムホイール 4 を、ローラー 9 に取り付けられた歯付きコーン 8 の 10 個のホイールのいずれかと噛ませることができます。

レバー2は、ギアコーン8の車輪の数に応じて10の位置を有することができる。これらの各位置において、レバーは、フィードボックスの前壁15の穴の1つに入るピン1によって保持される。

レバー2を動かすと、歯車4とギアコーン8の各歯車との密着により、ローラ9の回転速度が変化し、このローラの右端のスライドキーに、車輪10の右端には多数の突起がある。 左位置では、車輪10は走行シャフト13に取り付けられた車輪14と係合している。車輪10がシャフト9に沿って右に移動すると、車輪14との係合が解除され、端部の突起が車輪14と係合する。この場合、シャフト9は親ねじ12に直接接続される。親ねじがオンになると、親シャフト13は静止したままになる。 逆に、ドライブシャフトがオンになると、リードスクリューは動きません。

フィードボックスの壁には、通常、特定のギターホイールを選択した場合に、レバー 2 の 10 位置のそれぞれでどのフィードまたはどの糸ピッチが得られるかを示す標識があります。

7. キャリパー

旋盤サポート (図 31) は、カッターとともに工具ホルダーを機械軸に対して縦方向、横方向、および傾斜方向に移動させるように設計されています。 カッターには、機械的および手動の両方で、ベッドに沿って、またはベッドを横切る動きを与えることができます。

キャリパーの下側プレート 1 と呼ばれる キャリッジまたは 縦スライド、ベッドガイドに沿って機械的または手動で移動し、カッターが長手方向に移動します。 キャリッジ1の上面には、フレームガイドに対して垂直に配置されたダブテール形状の横ガイド12がある。 下部横断部分3はガイド12上を移動する。 クロススライドサポートを介してカッターはスピンドルの軸に垂直な動きを受け取ります。

クロススライド3の上面には、 回転部分 4キャリパー。 ナット 10 を緩めることにより、キャリパーのこの部分をフレーム ガイドに対して所望の角度で回転させることができます。その後、ナット 10 を締める必要があります。

回転部分の上面にはダブテールの形状のガイド5があり、ハンドル13が回転すると、それに沿って上部11が移動します。 アッパーキャリパースライド.

キャリパー調整。 機械を一定期間使用すると、ダブテールの側面に隙間が生じると、機械の動作精度が低下します。 このギャップを通常の値に減らすには、この目的に使用できるウェッジ ストリップを締める必要があります (図 31 には示されていません)。

一定時間の作業後に生じるナットと横送りねじの間に生じる余分な隙間も、正常な値まで減らす必要があります。

図からわかるように。 図32に示されるように、横ねじ1を覆うナットは2つの半体2および7からなる。ナットとねじとの間の隙間を通常の値に減少させるには、次のことを行わなければならない。 ナットの両方の半分がキャリパーの底部にねじ込まれているネジ 3 と 6 を軽く緩め、ネジ 5 を使用して片側ウェッジ 4 を上方に移動します。その間、ナットの両方の半分が離れて、ナット間の隙間が開きます。横ネジとナットが減少します。 ギャップを調整した後は、再度ネジを締める必要があります。 3 と 6 でナットの両方の半分を固定します。

ツールホルダー。 キャリパー上部にカッターを固定するツールホルダーを装備。 ツールホルダーにはさまざまなデザインがあります。

軽量機械では、単一のツールホルダーが使用されます (図 33、a)。 これは円筒形の本体 1 であり、そのスロットにカッターが挿入され、ボルト 2 で固定されています。カッターはライニング 3 上にあり、その下部球面はリング 4 の同じ面と接触しています。この装置を使用すると、カッターでライニングを傾け、その刃先を中心の高さに設定できます。 T字型をしたツールホルダーの下部5は、キャリパー上部の溝に挿入されます。 このタイプのツールホルダーはカッターの固定が早いですが強度が足りないため、主に小さな作業に使用されます。

図に示すように、カッターはツールホルダーにさらにしっかりと固定されます。 33、b. T 字型ブロック 1 を備えたツール ホルダー 5 は、ナット 4 でサポートの上部に固定されています。ツールの刃先の高さ位置を調整するために、ツール ホルダーにはライニング 2 が付いています。その下部球面はツールホルダーブロックの同じ面上にあります。 カッターは 2 本のボルト 3 で固定されています。このタイプのツールホルダーは小型機械と大型機械の両方で使用されます。

大型旋盤では、単一のツール ホルダーが使用されます (図 33、b)。 この場合、カッターはキャリパー上部の平面 7 に取り付けられ、ストラップ 2 で固定され、ナット 4 を締めます。ボルト 3 が曲がるのを防ぐために、ストラップ 2 はシュー 6 に載っているネジで支えられています。ナットを緩めるときは、 4、スプリング 1 がストラップ 2 を持ち上げます。

ほとんどの場合、四面体回転カッティング ヘッドは中型のネジ切り旋盤で使用されます (図 31 を参照)。

サポート11の上部にはカッティングヘッド(工具ホルダ)6が設置されており、カッティングヘッド(工具ホルダ)6はカッティングヘッド(工具ホルダ)6に取り付けられている。 4 つのカッターをネジ 8 でツールホルダーに同時に固定できます。 インストールされているどのカッターでも作業できます。 これを行うには、ヘッドを回転させ、必要なカッターを作業位置に置く必要があります。 ヘッドを回す前に、ネジ 7 にあるナットに接続されているハンドル 9 を回して、ヘッドを緩める必要があります。回転するたびに、同じハンドル 9 を使用してヘッドを再度クランプする必要があります。

8.エプロン

エプロン17は、キャリッジ1の底面に取り付けられている(図31を参照)。これは、カッター(送り)の縦方向および横方向の動きのための機構および送り制御機構を含む機械の部分の名前である。 これらの動きは手動または機械的に行うことができます。

カッターの横送りは、キャリパーの下部 3 を動かすことによって行われます。 これを行うために、ハンドル14は、ナットがキャリパーの下部に固定されているネジを回転させる。

ハンドホイール16は、ベッドガイドに沿ってキャリパーに長手方向の送りを手動で伝達するために使用される。 キャリパーの機械的動作をより正確に行うために、リードスクリューが使用されます (図 34)。 スクリュー 1 はフィードボックスによって駆動されます。 スプリットナット 2 と 8 がそれに沿って移動し、キャリパーエプロンに取り付けられ、 子宮。 カッターでねじ山を切るときは、ハンドル 5 を使用してナット 2 と 8 の両方の半分を合わせます。 それらはネジ 1 のネジ山を捉え、ネジ 1 が回転すると、エプロンとそれに伴うキャリパーが長手方向の動きを受け取ります。

割ナットの半分をスライドさせて広げる機構は次のように設計されています。 ハンドルシャフト5(図34)には、2つの螺旋スロット6を備えたディスク4があり、そこにナットの下半分8と上半分2のフィンガー7が嵌合する。 ディスクが回転すると、4 つのスロットによってフィンガーが強制的に動かされ、したがってナットの半分が互いに近づくか、発散します。 ナットの半分は、エプロンのダブテール形状のガイド3に沿ってスライドする。

カッターによるねじ切りを除くすべての旋削作業では、フレームにしっかりと取り付けられたギアラックと、エプロンに取り付けられたギアラックに沿って回転する歯車を使用して、縦方向の送りが実行されます(図 36 a を参照)。 このホイールは手動またはドライブシャフトによって回転します。

旋盤では、送りねじのナットを閉じると同時に走行シャフトから縦方向送り機構をオンにすることはできません。これにより、エプロン機構または送りボックスの必然的な故障が発生します。

このような誤操作を防止するために、本機にはロック機構と呼ばれる特殊な機構が備わっています。

コントロールの質問 1. 旋盤の主なコンポーネントと部品に名前を付けます。

2. 旋盤ベッドはどのように作られ、その目的は何ですか?

3. 旋盤の主軸台の目的は何ですか?

4. 主軸台はどのような主要部品と機構で構成されていますか?

5. マシンのギアボックスは何に使用されますか?

6 スピンドルはどのように機能し、その目的は何ですか?

7. スピンドル軸受の構造について教えてください(図25)。

8. 旋盤の心押し台の構造と目的について教えてください。

9. 動きはどのようなメカニズムを通じてスピンドルから機械サポートに伝達されますか?

10. ビットはどのように機能しますか?

11. 餌箱の目的は何ですか?

12. キャリパーの主要部品は何ですか?

13. マシンエプロンにはどのような機構が組み込まれていますか?

14. 動きはドライブシャフトから機械サポートにどのように伝達されますか?

金属加工では、旋盤を使用して円筒形 (円錐形) の形状の部品を製造します。 この生産装置には多くのモデルがあり、どのモデルも同様のコンポーネントや部品がほぼ同じレイアウトで配置されています。 その 1 つはマシンのサポートです。

旋盤サポートによって実行される機能をよりよく理解するために、一般的な 16k20 モデルの例を使用してその操作を検討できます。 この情報を読んだ後、おそらく一部の家庭用職人は、自分の手で金属加工用の自家製旋盤を作成するというアイデアを思いつくでしょう。

1 マシンサポートとは何ですか?

これは一見単純そうに見えますが、かなり複雑な結び目です。 いかに正確に製造、設置、調整されているか - 将来の部分の品質は依存します。そしてその制作に費やした時間。

1.1 動作原理

16k20 マシンに配置されたサポートは次の方向に移動できます。

- 横方向 - 回転するワークピースの軸に垂直に、ワークピースを深く掘り込みます。

- 縦方向 - 切削工具はワークピースの表面に沿って移動し、材料の余分な層を除去したり、ねじ山を研磨したりします。

- 傾斜 - 希望の角度でワークピースの表面へのアクセスを拡大します。

1.2 キャリパーの設計

16k20 マシンのサポートは下部スライドにあり、フレームに固定されたガイドに沿って移動するため、縦方向の動きが発生します。 動きはネジの回転によって決まり、回転力が並進運動に変換されます。

下部スライドでもキャリパーは横方向に動きますが、部品の回転軸に垂直に配置された別のガイド (横方向スライド) に沿って動きます。

回転プレートは特殊なナットで横スライドに取り付けられており、その上に上部スライドを移動するためのガイドがあります。 上部スライドの動きを設定できます回転ネジを使って。

水平面内での上部スライドの回転は、プレートと同時に発生します。 したがって、切削工具は回転部に対して所定の角度で取り付けられる。

機械にはカッティングヘッド(ツールホルダー)が装備されており、特別なボルトと別のハンドルで上部スライドに固定されています。 キャリパーはドライブ シャフトの下にあるリード スクリューに沿って動きます。 この給餌は手動で行われます。

1.3 キャリパーの調整

16k20 マシンでの作業の過程で、キャリパーの固定部分の自然な摩耗、緩み、弱体化が発生します。 これは自然なプロセスであり、その結果は定期的な調整と調整を通じて常に監視する必要があります。

16k20 マシンのサポートに関して次の調整が行われます。

- ギャップ。

- バックラッシュ。

- オイルシール

1.4 クリアランスの調整

機械サポート 16k20 がスライド上で横方向および縦方向に移動すると、一定の摩擦によりねじとその作業面に摩耗が発生します。

このような自由空間が存在すると、横方向の荷重が生じたときにキャリパーの不均一な動き、詰まり、振動が発生します。 過剰なクリアランスは、キャリッジをガイドに押し付けるウェッジを使用して除去します。

1.5 バックラッシュ調整

スクリュードライブにガタが出る。 分解しなくても取り外せますこのキャリパー移動装置にある固定ネジを使用します。

1.6 シールの調整

16k20機械で金属を長時間加工していると、キャリッジの突起先端にあるオイルシールが磨耗して目詰まりを起こします。 これは、キャリパーの長手方向の移動中に汚れた縞が現れる場合に視覚的に判断されます。

ユニットを分解せずにこの現象を解消するには、フェルトパッドを洗浄し、機械油に浸す必要があります。 摩耗したオイルシールが完全に使用不能になった場合は、新しいオイルシールと交換する必要があります。

1.7 キャリパーの修理

この旋盤装置は、金属加工における継続的な大きな負荷により、時間の経過とともに摩耗します。

重大な摩耗の有無は、ガイド スライドの表面の状態によって簡単に判断できます。 小さなくぼみが生じる場合があり、これによりキャリパーが特定の方向に自由に動かなくなります。

適切な時期に定期的にメンテナンスを行っていれば、このような修理は必要ないかもしれませんが、そのような欠陥が発生した場合は 修理をする必要がありますそして深刻な摩耗の場合は交換してください。

16K20 キャリパーは、フレーム ガイドと相互作用する下部ガイドの修復など、キャリッジの修理が必要になることがよくあります。 キャリッジの位置の安定した垂直性を維持するには、特に注意が必要です。

キャリパーを修理するときは、建物レベルを使用して両方の平面を確認する必要があります。

2

金属加工に使用される回転装置は非常に単純です。 使用できなくなったメカニズムから取った即席の材料を使って、実際に自分の手で自家製の機械を組み立てることができます。

ベッドとなるチャネルから溶接された金属フレームから始める必要があります。 フロント固定主軸台は左端に固定されており、右側にはサポートが取り付けられています。 自分の手で作る自家製機械には、チャックまたはフェイスプレートを備えた既製のスピンドルが必要です。

スピンドルは、V ベルト ドライブを介して電気モーターからトルクを受け取ります。

機械で金属を加工する場合は(木材の加工とは異なり)自分の手でカッターを保持することができないため、縦方向に動くサポートが必要になります。 ツールホルダーがその上に取り付けられており、サポート自体の移動方向に対して横方向に交互に配置することができます。

キャリパーとツールホルダーの動きを指定量で設定 フライホイール付きネジを使用し、その上にメートル区分のリングがあります。 フライホイールは手動で駆動します。

2.2 材料と組み立て

自分の手で回転装置を組み立てるには、次のものが必要です。

- 油圧シリンダー。

- ショックアブソーバーシャフト。

- コーナー、チャネル、金属ビーム。

- 電気モーター;

- 2つの滑車。

- ベルト付き。

自家製旋盤は、次のようにして自分の手で組み立てられます。

- フレーム構造は 2 つのチャネルと 2 つの金属ビームから組み立てられます。 将来的に長さ 50 mm を超える部品を扱う場合は、アングルには少なくとも 3 mm、ロッドには少なくとも 30 mm の厚さの材料を使用する必要があります。

- 長手方向のシャフトは、花びら付きのガイドを備えた 2 つのチャネルに固定されており、それぞれがボルト締めまたは溶接されています。

- 主軸台の製造には油圧シリンダーが使用され、その肉厚は少なくとも 6 mm でなければなりません。 2つのベアリング203が圧入されている。

- シャフトは内径 17 mm のベアリングに通されています。

- 油圧 シリンダーには潤滑液が満たされています。

- プーリーの下に大径ナットを設置し、ベアリングの潰れを防止します。

- 完成したプーリーは使用済みの洗濯機から取り出されます。

- キャリパーは、円筒形のガイドが溶接されたプレートでできています。

- カートリッジは、ナットが溶接され、4 本のボルト用の穴が開けられた、適切な直径のパイプから作ることができます。

- 駆動装置は、ベルト駆動装置によって前主軸台に接続された同じ洗濯機の電気モーター (出力 180 W) にすることができます。

一般に、金属旋盤はほぼ同様のレイアウト、つまりコンポーネントの配置図を持っています。 この記事では、主要なコンポーネント、その動作原理、および目的をリストして説明します。

主なノードは次のとおりです。

- ベッド;

- ヘッドストック;

- スピンドル;

- 送り機構。

- キャリパー。

- エプロン;

- 心押し台。

金属旋盤の製作に関するビデオレッスン

ベッド

機械の主な固定部分はベッドであり、2 本の垂直リブで構成されています。 それらの間には、ステーターの剛性と安定性を確保するいくつかの横クロスバーがあります。

ベッドは脚の上にあり、その数はベッドの長さによって異なります。 キャビネットの脚は、機械の操作に必要な工具を収納できるように設計されています。

フレームの上部横レールは、それに沿ったキャリパーと心押し台の移動のためのガイドとして機能します。 機械図を比較すると、一部の設計では 2 種類のガイドが使用されていることがわかります。

- キャリパーを動かすためのプリズム。

- 心押し台の移動用のフラットガイド。 ごく稀に角柱型に置き換わることもあります。

主軸台

主軸台にある部品は、加工中にワークピースを支持し、回転させる役割を果たします。 ここには、部品の回転速度を調整するユニットもあります。 これらには次のものが含まれます。

- スピンドル;

- ベアリング2個。

- 滑車;

- 回転速度を調整するギアボックス。

旋盤の主軸台の主要部分は主軸です。 心押し台に向かって右側にネジ山があります。 ワークを保持するチャックが取り付けられています。 スピンドル自体は 2 つのベアリングに取り付けられています。 機械で実行される作業の精度は、主軸アセンブリの状態によって決まります。

ギアボックスの上面図

ヘッドストックには交換可能なギアのギターがあり、ギアボックスの出力シャフトからフィードボックス シャフトに回転とトルクを伝達してさまざまなねじを切るように設計されています。 キャリパー送りの調整は各種ギヤの選択と組み替えにより行います。

オプティマム旋盤の交換用ギヤのギター ソ連製金属旋盤のギター

モノリシックスピンドルを備えた金属旋盤がまだ見つかる可能性は低いです。 最新の機械には中空モデルがありますが、これによって機械に課せられる要件が簡素化されるわけではありません。 スピンドル本体はたわみなく耐える必要があります。

- 重量のある部品。

- 最大ベルト張力。

- カッターの圧力。

ベアリングに取り付けられるジャーナルには特別な要件が課されます。 研削は正確かつきれいでなければならず、表面粗さは Ra = 0.8 以下でなければなりません。

前部の穴は円錐形です。

ベアリング、スピンドル、および車軸は、動作時に、スピンドルの穴の不適切な穴あけやジャーナルの不注意な研削によって生じる可能性のある不必要な振れを生じさせない単一の機構を作成する必要があります。 機械の可動部品間に遊びがあると、ワークの加工精度が低下します。

スピンドルはベアリングと張力調整機構により安定しています。 ネックの形状に合わせてくり抜かれたブロンズブッシュを使用して右ベアリングに取り付けられています。 外側では、そのボアはヘッドストック本体のソケットと一致します。 ブッシングには 1 つの貫通穴と複数のカットがあります。 ブッシングは、ねじ端にナットをねじ込んで主軸台ソケットに固定されています。 ブッシングナットは分割ベアリングの張力を調整するために使用されます。

ギアボックスは回転速度を変更する役割を果たします。 右側のプーリーにはギアが取り付けられており、プーリーの右側のスピンドルにはギアが取り付けられています。 スピンドルの後ろには、さらに 2 つのギアを備えた自由に回転するスリーブを備えたローラーがあります。 回転運動はネックを介してブラケットに固定されたローラーに伝達されます。 ギアのサイズが異なると、回転速度を変えることができます。

オーバーキルすると、旋盤の動作速度が 2 倍になります。 力任せの金属旋盤の構造により、基本的な速度の平均速度を選択できます。 これを行うには、機械の設計に応じて、ベルトをあるギアから次のギアに移動するか、レバーを適切な位置に設定するだけで十分です。

スピンドルは、ベルトドライブとギアボックスを介して電気モーターから回転を受け取ります。

送り機構

送り機構はキャリパーに必要な移動方向を伝えます。 ビットで方向を決めます。 ビット自体はヘッドストックハウジング内にあります。 外部ハンドルを介して制御されます。 方向に加えて、歯数の異なる交換可能なギアやフィードボックスを使用して、キャリパーの動きの振幅を変更することもできます。

自動送りを備えた機械のスキームには、リードスクリューとローラーがあります。 高精度な作業を行う場合にはリードスクリューが使用されます。 ローラーを使用する場合もあります。これにより、複雑な要素を実行するためにネジを理想的な状態に長く保つことができます。

サポート上部は、各種部品の加工に必要なカッターなどの回転工具を取り付ける場所です。 サポートの可動性により、作業開始時のカッター付きサポートの位置から、ワークの加工に必要な方向にカッターがスムーズに移動します。

長尺部品を加工する場合、機械の水平方向のスライドストロークを加工するワークの長さと一致させる必要があります。 この必要性により、サポートが機械の中心点に対して 4 方向に移動できるかどうかが決まります。

機構の縦方向の動きは、フレームの水平ガイドであるスライドに沿って発生します。 カッターの横方向の送りは、水平ガイドに沿って移動するサポートの 2 番目の部分によって実行されます。

横(下部)スライドは、キャリパーの回転部分の基礎として機能します。 サポートの回転部分を使用して、機械エプロンに対するワークの角度を設定します。

エプロン

エプロンは、主軸台と同様に、機械機構の駆動に必要なユニット、キャリパーとラックおよび送りねじを接続するユニットを本体の後ろに隠しています。 エプロン機構の操作ハンドルを本体に配置し、キャリパーのストローク調整を容易にしました。

心押し台は可動式で、部品をスピンドルに固定するために使用されます。 下部はメインプレート、上部はスピンドルを保持する 2 つの部分で構成されます。

可動上部は機械の水平軸に対して垂直な下部に沿って移動します。 これは円錐形の部品を回転させるときに必要です。 シャフトは主軸台の壁を貫通しており、機械の後部パネルにあるレバーで回転できます。 ヘッドストックは通常のボルトを使用してフレームに固定されます。

各旋盤はそのレイアウトが個別であり、デバイスと回路の詳細が若干異なる場合がありますが、小型および中型の機械ではこのオプションが最も一般的です。 重量大型旋盤は用途に応じてレイアウトやレイアウトが異なり、非常に専門性の高い旋盤です。