Jeśli masz maszyny do obróbki drewna, mistrz może wykonać wiele niezbędną pracę na temat ulepszania domu. Jednak nie zawsze można kupić modele fabryczne. Alternatywnie możesz rozważyć wykonanie ich samodzielnie.

Podstawowe operacje obróbki drewna

Najpierw musisz zdecydować o rodzajach maszyn do obróbki drewna. Ich konstrukcja i cechy funkcjonalne zależą od rodzaju wykonywanych operacji.

Oprócz niezbędnych ręcznych narzędzi elektrycznych do obróbki drewna, będziesz musiał wykonać dodatkowe Wyposażenie techniczne. W pierwszym etapie tworzona jest lista prac do wykonania. W domu można ograniczyć się do podstawowego cięcia i drobnej obróbki. powierzchnie drewniane. Jeśli planowana jest niewielka produkcja, konieczne jest poszerzenie listy operacji.

Rodzaje prac, które można wykonać własnymi rękami w warsztacie przy użyciu specjalnego sprzętu:

- przycinanie Odbywa się to w celu uformowania pierwotnego kształtu części lub podczas przygotowywania drewna opałowego. W drugim przypadku zamiast tradycyjnej piły łańcuchowej można zastosować tartaki;

- frezowanie i szlifowanie. Za ich pomocą powierzchnia jest obrabiana w celu uzyskania gładkiego kształtu, a także usunięcia zadziorów i ewentualnych wad drewna;

- prace tokarskie. Jeden z najtrudniejszych rodzajów operacji. Oprócz specjalnego sprzętu potrzebne będą specjalne narzędzia ręczne i umiejętności praktyczne.

Jest to optymalna lista operacji do wykonania. Można go uzupełnić innymi rodzajami pracy.

Aby uzyskać wysokiej jakości obróbkę drewna, konieczne jest zapewnienie narzędzi do malowania lub lakierowania. Zwiększą żywotność części i zachowają jej oryginał wygląd.

Projekt maszyny do obróbki drewna

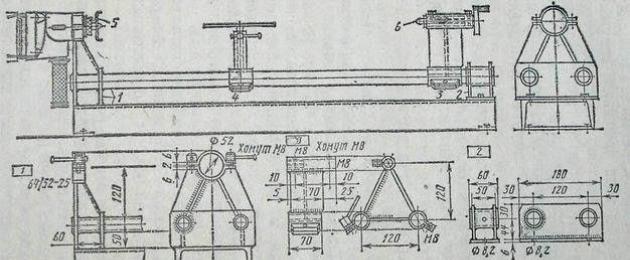

Najtrudniejszym etapem jest profesjonalne stworzenie rysunków do wykonania maszyny do obróbki drewna własnymi rękami. Wykonując tę pracę, należy wziąć pod uwagę przyszłe cechy sprzętu, a także dostępność do niego komponentów.

Istnieją pewne zasady opracowywania dokumentacji technicznej. Polegają one na określeniu warunków początkowych, według których sporządzany jest schemat urządzeń. Prawie wszystkie maszyny do obróbki drewna, które możesz wykonać samodzielnie, składają się z następujących elementów:

- korpus (stół pomocniczy, łóżko). Wszystko jest na nim zainstalowane niezbędny sprzęt: elektrownia, zakład przeróbki drewna, urządzenie do zmiany parametrów prądu;

- blok przetwarzania. Jego konfiguracja i konstrukcja zależą od rodzaju pracy. Do cięcia drewna w domu używa się pił tarczowych lub taśmowych. Dokładne przetwarzanie odbywa się za pomocą wyrzynarki;

- urządzenie sterujące. Za jego pomocą zmienia się tryb pracy - prędkość obrotowa części lub uderzenie mechaniczne w jej powierzchnię.

Różne rodzaje lamp i narzędzi pomiarowych są często używane jako dodatkowe elementy podczas wykonywania domowego sprzętu do obróbki drewna własnymi rękami. Mogą stanowić integralną część projektu.

Dobór podzespołów do maszyn do obróbki drewna

Jakość komponentów ma wpływ na rzeczywistą charakterystykę przyszłego sprzętu. Jednym z problemów przy wykonywaniu maszyny do obróbki drewna własnymi rękami jest wybór części.

Eksperci zalecają stosowanie jak największej liczby komponentów fabrycznych. Dotyczy to przede wszystkim jednostek przetwarzających. Tak więc, tworząc tartak dla swojego domu, możesz użyć piły łańcuchowej jako podstawy. To samo dotyczy sprzętu do szlifowania i frezowania. Części do obróbki wykonane są ze stali narzędziowej. Charakteryzuje się zwiększoną twardością i wytrzymałością. Dlatego samodzielne wykonanie noża lub wałka z krawędzią tnącą będzie problematyczne.

Opcje wyboru komponentów:

- zgodność charakterystyk z danymi obliczonymi. Dotyczy to wymiarów geometrycznych, materiału produkcyjnego;

- możliwość samodzielnego przetwarzania;

- długa żywotność.

Po uwzględnieniu wszystkich czynników opisanych powyżej możesz zacząć projektować i produkować maszynę do obróbki drewna własnymi rękami. Podczas pracy należy także zachować środki ostrożności. Konstrukcja musi uwzględniać panele ochronne, zapobiegające możliwości bezpośredniego kontaktu z ruchomymi częściami.

Czy można złożyć maszynę do obróbki drewna własnymi rękami, wykonując pracę w domu? Doświadczenie wielu mistrzów wyraźnie pokazuje, że jest to możliwe. Aby samodzielnie złożyć taki sprzęt, będziesz potrzebować rysunków, schematów, instrukcji wideo, komponentów i pomysłu. Musisz zacząć od tego ostatniego, ponieważ nie da się zmontować maszyny, nie wiedząc, co chcesz z niej uzyskać.

Możesz zmontować pierwszą napotkaną maszynę, której rysunki trafiły w twoje ręce. Ale czy naprawdę potrzebujesz tego urządzenia do obróbki drewna? Warto najpierw zdecydować, jakiej jednostki potrzebujesz i do jakiego celu. Następnie możesz rozpocząć montaż.

Oprócz wiertarka elektryczna Wielu rzemieślników domowych chce mieć do dyspozycji wydajny i wydajny sprzęt do obróbki drewna. Za pomocą samej wiertarki nie można ciąć desek, szlifować ich itp.

Dlatego w połączeniu z wiertarką możesz złożyć najbardziej potrzebną jednostkę. Korzystając z odpowiedniego sprzętu, możesz wykonać w domu następujące operacje:

- Przytnij elementy. Za pomocą takich maszyn powstają pierwotne surowe półfabrykaty. Wiele osób używa pił łańcuchowych do tego typu obróbki. Ale jeśli ważna jest dokładność, produktywność i bezpieczeństwo, możesz zmontować trak;

- Szlifowanie i frezowanie. Maszyny te można wykonać, jeśli zachodzi potrzeba obróbki detali, doprowadzenia ich powierzchni do pożądanego poziomu jakości, gładkości, usunięcia zadziorów i wad z drewna;

- Operacje toczenia. Najtrudniejsza jest praca tokarska. Jednocześnie zbierz odpowiednie tokarka DIY obróbka drewna nie jest zadaniem niemożliwym. Możesz to zrobić sam za pomocą wiertarki. Za pomocą konwencjonalnej wiertarki powstają małe maszyny, które pozwalają wykonywać różne operacje obróbki drewna w domu.

W razie potrzeby warsztat można wyposażyć w inny rodzaj sprzętu do obróbki drewna.

Tworzenie projektu

Wykonanie własnej maszyny do obróbki drewna własnymi rękami, powinieneś polegać na rysunkach lub projektach. Jednocześnie cechy przyszłego sprzętu do obróbki drewna zależą bezpośrednio od jakości i umiejętności sporządzania rysunków.

Główną zasadą, którą należy kierować się przy tworzeniu własnych rysunków, jest określenie warunków początkowych. Ustalasz dla przyszłego sprzętu do obróbki drewna jego parametry i parametry techniczne, na podstawie których sporządzasz schemat. Wiele osób popełnia błędy opierając się na gotowych rysunkach i zmieniając określone w nich parametry. Prowadzi to do tego, że maszyna jest całkowicie niezgodna ze schematami.

Najlepszą opcją przy tworzeniu domowej maszyny jest sporządzenie własnych rysunków, schematów i projektów. Jednocześnie nie odbiegaj od zamierzonych parametrów. Dlatego ważne jest, aby z wyprzedzeniem określić, czego dokładnie potrzebujesz od swojej maszyny do obróbki drewna.

Elementy wystroju

Wszystkie maszyny do obróbki drewna typu „zrób to sam” mają pewien zestaw podstawowych komponentów.

- Rama. To jest łóżko, działający stół pomocniczy. Element ten służy do montażu całego osprzętu niezbędnego dla maszyny - wrzeciona, frezów, zespołu obróbczego, silnika elektrycznego, modułu CNC itp.

- Blok przetwarzania. Konstrukcja i parametry techniczne jednostki przetwarzającej zależą od rodzaju pracy, do której przeznaczona jest maszyna. Może to być zwykła jednostka wiertnicza oparta na wiertarce, trak oparty na szlifierce, piła taśmowa, wyrzynarka itp. Każda z nich wymaga odpowiednich frezów i narzędzi roboczych. Ważne jest również, aby frezy były dopasowane do możliwości napędu.

- System sterowania. Oznacza to obecność elementów do zmiany prędkości obrotowej i położenia wrzeciona. W takim przypadku noże mogą poruszać się w sposób ręczny, półautomatyczny lub automatyczny. Dwa ostatnie typy polegają na wykorzystaniu sterowania numerycznego. Wiele osób uważa, że tylko na fabrycznych maszynach do obróbki drewna można znaleźć frezy, wózki i inne mechanizmy sterowane CNC. W praktyce rzemieślnicy nauczyli się już samodzielnie instalować moduły CNC na domowej maszynie. To trudne pytanie, ale realistyczne do samodzielnego wdrożenia.

Przemyśl dokładnie swój przyszły projekt. Aby to zrobić, przestudiuj maszyny fabryczne, zapoznaj się z ich funkcjonalnością, wyposażeniem, właściwości techniczne. Przy odrobinie wysiłku możesz samodzielnie stworzyć godny analog fabrycznego sprzętu do obróbki drewna.

Akcesoria

Charakterystyka techniczna domowej maszyny zależy bezpośrednio od tego, jakich komponentów użyjesz do montażu, jak wysokiej jakości będą noże i czy silnik elektryczny będzie miał wystarczającą moc do obróbki drewna.

- Nawet jeśli Twoja maszyna jest wykonana własnoręcznie, eksperci zalecają do jej montażu użycie fabrycznych komponentów. Jest to szczególnie prawdziwe w przypadku jednostki przetwarzającej maszyny;

- Kup przecinarki lub zamów ich produkcję u specjalistów. Frezy, frezy i rolki wykonane są ze stali narzędziowej. Nie da się ich obrobić wiertłem, a co dopiero stworzyć ostre krawędzie, bez których frezy nie będą mogły wykonywać swoich zadań. Fabryczne przecinarki są wysokiej jakości, trwałe, wydajne, pozwalają na wykonanie Różne rodzaje obróbka drewna, w zależności od konfiguracji. Wiele osób próbowało samodzielnie wykonać noże, ale w rzeczywistości rzadko dawały wynik podobny do noży fabrycznych;

- Ściśle przestrzegać parametrów części maszyny określonych na rysunkach. Stosowanie komponentów fabrycznych ma tę znaczącą zaletę, że wszystkie są produkowane zgodnie z normami. Dlatego złożenie z nich pełnoprawnej, wysokiej jakości maszyny jest znacznie łatwiejsze niż z domowych elementów maszyny do obróbki drewna;

- Musisz umieć samodzielnie przetwarzać komponenty. Czasami mogą wymagać dostrojenia, wprowadzenia pewnych zmian w projekcie;

- Skoncentruj się na komponentach swojej maszyny do obróbki drewna, które zapewnią długą żywotność. Tak, niektórym udaje się złożyć maszynę do obróbki drewna dosłownie ze złomu. Jednak jakość, niezawodność i żywotność takiego urządzenia są wątpliwe;

- Sprzęt do obróbki drewna musi być bezpiecznie zamocowany. Mocne mocowanie pozwoli uniknąć dodatkowych błędów podczas obróbki drewna. Praca silnika i obróbka części prowadzą do wibracji. Jeśli te wibracje nie zostaną wytłumione, sprzęt będzie się trzęsł, co negatywnie wpłynie na jakość obróbki drewna.

Możliwe, a czasem konieczne, jest złożenie funkcjonalnego urządzenia do obróbki drewna własnymi rękami. Zdecyduj o swoim celu, opracuj szczegółowy plan działania, uzbrój się w wysokiej jakości komponenty i rozpocznij montaż. A jeśli nie chcesz tracić czasu i wysiłku, ale możesz wydawać pieniądze, kup fabryczny kompleks do obróbki drewna.

Miło jest widzieć, kiedy ktoś zrobił wszystko i inne artykuły gospodarstwa domowego własnymi rękami. Aby uprościć proces cięcia metalu czy piłowania elementów z drewna, budują domowe maszyny i urządzenia do domowego warsztatu. Rozwiązanie to pozwala zaoszczędzić nie tylko czas na wytwarzanie produktów, ale także pieniądze na zakup gotowych produktów. Kilka praktycznych i ciekawe opcje Przyjrzyjmy się temu poniżej.

Giętarka do rur DIY

Przeczytaj w artykule

Jak wykorzystać domowe maszyny i narzędzia w swoim domowym warsztacie

Zastosowanie domowych maszyn i urządzeń w domowym warsztacie ma na celu rozwiązanie kilku problemów:

- Uproszczenie procesu obróbki metalu. Podczas tworzenia artykułów gospodarstwa domowego często wymagana jest przecinarka do metalu lub prasa.

- Poprawa obróbki drewna. Nawet do zbudowania małej szopy lub zrobienia drewnianej szopy potrzebne są inne.

Kupno gotowego narzędzia jest dość drogie, dlatego korzystanie z domowych maszyn i urządzeń w garażu staje się z każdym dniem coraz bardziej istotne. Do najczęstszych opcji narzędzi domowych należą:

- stół warsztatowy stolarski;

- urządzenie do szybkiego ostrzenia noży;

- urządzenie do ostrzenia wierteł do metalu;

- wiertarki;

- naciskać;

- maszyny tarczowe do cięcia.

Oto kilka zdjęć narzędzi i urządzeń typu „zrób to sam” od „domowych” ludzi:

1 z 4

Praktyczne półki na narzędzia DIY

Przed utworzeniem urządzeń własnymi rękami określ miejsce przechowywania wszystkich urządzeń, aby później nie trzeba było szukać po całym warsztacie ani gdzie wszystko jest. Wykonanie półki na narzędzia własnymi rękami nie jest trudne; najważniejsze jest określenie jej wymiarów i materiału do produkcji.

Najprostszym sposobem wykonania półek jest zmontowanie ich z drewna. Nie zapomnij o konieczności pokrycia gotowej konstrukcji lakierem ochronnym lub zapobiegnięcia gniciu i pęcznieniu drewna.

Możesz stworzyć kombinację metalowego wspornika i drewnianych półek. Tutaj szczegółowe instrukcje aby stworzyć taki domowy model:

| Obraz | Sekwencjonowanie |

| Montaż ramy. Aby to zrobić, przygotuj dwie ramy boczne składające się z 4 narożników. Połącz elementy za pomocą . Następnie połącz ze sobą 2 ramy za pomocą 4 narożników. |

| Po całkowitym zmontowaniu ramy przystąp do tworzenia półek. Mogą być wykonane z drewna lub metalu, a także z innych dostępnych gęstych materiałów. Wystarczy wyciąć płótna o odpowiednim rozmiarze i przymocować je do metalowej podstawy. |

| W razie potrzeby możesz przesuwać stojak, dołączając cztery małe kółka. Lub zamontuj go na stałe w wyznaczonym miejscu w garażu. |

Możesz znaleźć inne ciekawe projekty oraz rysunki wykonania półek narzędziowych. Obejrzyj film na ten temat:

A także twórz przydatne urządzenia dla siebie własnymi rękami. gospodarstwo domowe:

1 z 4

Stół stolarski wykonujemy własnymi rękami według rysunków: instrukcje wideo i przykłady zdjęć

Wśród powszechnych urządzeń typu „zrób to sam” znajduje się stół warsztatowy. Trwałe i wymiarowe, pozwalające na pewne zamocowanie obrabianego przedmiotu, przydatne przy wysokiej jakości cięciu drewna i tworzeniu z niego różnorodnych elementów.

Pakiet urządzenia obejmuje:

- Powierzchnia robocza. Wykorzystuje się do tego twardość, aby zwiększyć żywotność urządzenia. Grubość musi wynosić co najmniej 6 cm.

- Obsługuje. Montowane z drewnianych belek lub metalowych płyt. Głównym zadaniem jest zapewnienie stabilności całego mechanizmu.

- Imadło do zabezpieczenia produktu. Jeśli stół jest długi, możesz zainstalować dwa imadła na raz.

- Przybornik. Przydatna konstrukcja wnękowa lub wysuwana, która zapewnia szybki dostęp do potrzebnych małych części.

Aby samodzielnie zamontować stół stolarski do swojego warsztatu, należy wybrać rysunek i zakupić materiały do pracy.

Rysunki warsztatu stolarskiego DIY

Przed zakupem materiałów do montażu własnego stołu warsztatowego warto pomyśleć o szczegółowym rysunku. Powinien zawierać wymiary samej maszyny; wskazane jest zanotowanie wymiarów użytych materiałów i ich ilości.

Na przykład, skończył rysunek Składany stół warsztatowy DIY może wyglądać następująco:

Niezależnie od tego, jaki model wybierzesz, weź pod uwagę kilka cech stołu warsztatowego, które zapewniają łatwość cięcia drewna:

- wysokość i długość ramion mistrza: wysokość i szerokość blatu zależą od tych parametrów;

- która ręka pracuje: umieść imadło po prawej lub lewej stronie;

- jakie puste miejsca zostaną wykonane: wybór kształtu stołu;

- ile miejsca w pokoju przeznaczasz na stół warsztatowy?

Biorąc pod uwagę wszystkie te parametry, łatwiej będzie Ci zdecydować o rysunkach stołu stolarskiego i wymiarach maszyny. Oto kilka interesujących przykładów:

Instrukcje montażu drewnianego stołu warsztatowego własnymi rękami

Drewniany stół warsztatowy możesz kupić w sklepie lub w katalogach internetowych, ale taniej jest wykonać go samodzielnie. Weźmy za podstawę prostą opcję o typowych wymiarach blatu: długość - 150-200 cm, szerokość 70-120 cm.

Prace produkcyjne będą obejmować kilka etapów:

| Obraz | Co trzeba zrobić |

| Z grubych blach wykonujemy górną pokrywę tak, aby powstała tarcza o szerokości od 70 do 200 cm. Elementy mocujemy długimi gwoździami, wbijamy je od zewnątrz i ostrożnie zaginamy od wewnątrz. Powierzchnia robocza stołu warsztatowego wykonana jest wyłącznie z drewna lub. |

| Okryj pokrywę wzdłuż dolnego obwodu belką o wymiarach 5 na 5 cm. Dzięki temu wygodniej będzie przymocować wsporniki pionowe. Lokalizacja podpór zależy od wielkości blatu. Lepiej jest wykonać je z grubego prostokątnego drewna o wymiarach co najmniej 120 na 120 mm. |

| Stół stolarski musi być prawidłowo zainstalowany. Pamiętaj, aby go mocno zabezpieczyć. Jeśli będzie montowany na zewnątrz pod baldachimem, wykop otwory na podpory. W pomieszczeniach zamkniętych należy zastosować inne metody mocowania. |

Po zmontowaniu konstrukcji zainstaluj na niej imadło. Aby w pełni zrozumieć, jak złożyć stół stolarski własnymi rękami, obejrzyj wideo:

Wykonywanie imadła stolarskiego do stołu warsztatowego własnymi rękami

Profesjonalni „domowi robotnicy” montują nie tylko stoły do pracy, ale także imadła własnymi rękami według rysunków. Każdy projekt takiego zacisku będzie zawierał kilka elementów:

- Podpory, gdzie każda posiada gąbkę do mocowania.

- Ruchoma szczęka.

- Prowadnice metalowe. Gąbka przesuwa się po nich.

- Śruba pociągowa do elementów ruchomych.

- Kołnierz. Niezbędne do obracania śruby.

Wykonując domowe imadło własnymi rękami, możesz użyć różnych dostępnych materiałów. Na przykład istnieje opcja projektowania z rura profilowa. Aby to zrobić, przygotuj kilka kawałków rury o różnych rozmiarach, stalowy kołek z dużymi gwintami i podwójne nakrętki.

Instrukcje tworzenia imadła stołowego z rury profilowej:

| Obraz | Co trzeba zrobić |

| Największa rura pełni rolę korpusu. Podpory są do niego przylutowane od dołu. Z tyłu umieszczony jest stalowy kołnierz o grubości 3-4 mm. W środku wierci się otwór na nakrętkę bieżną, a naprzeciwko przedniego wspornika znajduje się tylna szczęka. |

| Na wewnętrznej części ruchomej znajduje się przedni kołnierz stalowy. Montuje się w nim kołek, do którego przymocowane są nakrętki zabezpieczające. Podkładki oporowe umieszczone są po obu stronach kołnierza. Ostatnim elementem jest ruchoma rurka mocowana do przedniej szczęki. |

Obejrzyj także wideo „imadło zrób to sam w domu”:

Rysunki metalowego stołu warsztatowego DIY

Metalowy stół warsztatowy nie różni się zbytnio od stołu warsztatowego stolarza. Opiera się na sztywnej metalowej, a nie drewnianej ramie. Mocowane jest do niego imadło, a cały stół warsztatowy jest zaprojektowany tak, aby wytrzymać siłę młota.

Metalowe stoły warsztatowe zrób to sam mogą mieć jedną, dwie lub trzy szafki, a także nie mieć półek ani szuflad na małe części. Jeśli chodzi o wytrzymałość do pracy w garażu, można wykonać zwykły stół z metalu o grubości do 5 mm i wzmocnionej konstrukcji, gdzie można zastosować blachy od 10 do 30 mm.

Oto kilka przydatnych planów wykonania metalowego stołu warsztatowego dla Twojego warsztatu:

Jak zrobić urządzenie do ostrzenia noży własnymi rękami: rysunki i przykłady zdjęć

Żaden dom nie jest kompletny bez noża w kuchni. Wykonanie prawidłowego bez specjalnych urządzeń jest dość trudne: musisz zachować pożądany kąt i osiągnąć idealną ostrość ostrza.

Dla każdego noża należy przestrzegać określonego kąta ostrzenia:

- Brzytwa i skalpel wymagają kąta 10-15⁰.

- Nóż do krojenia wyrobów piekarniczych – 15-20⁰.

- Klasyczne noże wielofunkcyjne – 25-30⁰.

- Na polowanie i wędrówki zabierz urządzenie z kątem ostrza od 25 do 30⁰.

- Jeśli chcesz ciąć twarde materiały to ostrz pod kątem 30-40⁰.

Aby zapewnić pożądany kąt, warto kupić lub wykonać urządzenie do ostrzenia. Na przykład możesz złożyć ostrzałkę własnymi rękami.

Komentarz

Specjalista ds. doboru narzędzi w VseInstruments.ru

Zadać pytanie„Jeśli nie korzystasz z ostrzenia na co dzień, to 1000 obr./min wystarczy, aby uzyskać wysokiej jakości wynik i długą żywotność urządzenia.

"Do montażu takiej maszyny potrzebny będzie silnik z pralki o mocy 200 W. Całkowicie do stworzenia ostrzałki z silnika z silnika. Postęp prac nad stworzeniem tak prostego urządzenia będzie następujący:

- Przeszlifuj drewniane klocki papierem ściernym, usuwając wszelkie zadziory. Wykonaj oznaczenia w zależności od pożądanego kąta.

- Przymocuj kamień do narysowanej linii, aby nadać ostrzu ostrą krawędź. Aby to zrobić, przymocuj go do bloku i zaznacz jego szerokość. Następnie wykonaj nacięcia na oznaczeniach na głębokość do 1,5 cm.

- Przymocuj kamienie ścierne do powstałych wgłębień, tak aby rowki się pokrywały. Następnie zamontuj kamień do ostrzenia, przykręcając go do śrub.

Istnieje wiele sposobów na wykonanie domowej ostrzałki do noży. Wybierz ten, który Ci odpowiada i spróbuj stworzyć wygodne i przydatne narzędzie dla swojego domu.

Jak zrobić urządzenie do ostrzenia metalowego wiertła własnymi rękami

Własnoręcznie wykonują nie tylko ostrzałkę do ostrzy, ale także maszynę do ostrzenia wierteł do metalu. Oto kilka rysunków przydatnych w pracy:

Gotowy maszyna domowa Najprostszą i najczęstszą wersją takiego wyposażenia garażu jest przekształcona wiertarka. Do pracy będziesz potrzebować:

Gotowy maszyna domowa Najprostszą i najczęstszą wersją takiego wyposażenia garażu jest przekształcona wiertarka. Do pracy będziesz potrzebować: - rama podstawowa;

- mechanizm obrotowy;

- stojak pionowy.

W przypadku stojaka zwykle używają obu desek. Wiertło jest lekkie, więc nie ma potrzeby używania metalu. W takim przypadku rama musi być masywna, aby zmniejszyć wibracje podczas pracy urządzenia.

Aby prawidłowo połączyć łóżko ze stojakiem pionowym, a także zmontować cały sprzęt w jedną całość, zwróć uwagę na instrukcje wideo:

Rysunki DIY z wymiarami wiertarki

Aby poprawnie wykonać dowolną maszynę lub praktyczne urządzenie do użytku prywatnego, należy najpierw wykonać rysunek z wymiarami. Dopiero wtedy rozpocznij przygotowanie materiałów i montaż urządzenia.

Oto kilka przykładów rysunków wiertarki zrób to sam z wiertarki:

Możesz także zrobić domowe imadła Wiertarka. Poniżej znajduje się instrukcja wideo dotycząca montażu takiego urządzenia:

Artykuł

Drewno jest materiałem wyjątkowym, przyjaznym dla środowiska, co sprawia, że jest bardzo poszukiwane i popularne. Wykonywanie wyrobów z tego materiału uznawane jest za szczyt rzemiosła na świecie. Domowe maszyny do obróbki drewna cieszą się zainteresowaniem wśród małych przedsiębiorców realizujących indywidualne zamówienia.

Mając pod ręką narzędzia do obróbki drewna lub specjalną maszynę, łatwo wykazać się wyobraźnią i umiejętnościami we wszystkich kierunkach - zbudować dom, wyposażyć obszar wiejskiego domku, produkować meble i elementy wyposażenia wnętrz.

W wyspecjalizowanych sklepach maszyny wielofunkcyjne nie są tanie, dlatego alternatywnie warto rozważyć wykonanie ich samodzielnie.

Cechy jednostek

Jakie są rodzaje maszyn do obróbki drewna? Jakie prace można na nich łatwo wykonać?

Zasadniczo maszyny służą do przycinania i cięcia drewna, szlifowania go i dodatkowo toczenia. Na tej podstawie maszyny dzielą się na następujące typy:

- uniwersalny;

- wyspecjalizowane;

- wąski profil.

Na właściwe podejście i produkcja, domowe jednostki okazują się uniwersalne i są w stanie poradzić sobie ze wszystkimi tymi zadaniami.

Podstawy etap początkowy, które należy wziąć pod uwagę, aby własnoręcznie wykonać maszynę do obróbki drewna.

Pamiętaj, że do zainstalowania maszyny będziesz potrzebować wymagana ilość miejsca. Wskazane jest wydzielenie do tego osobnego pomieszczenia, aby wszystkie materiały i sprzęt były pod ręką.

Zanim zaczniesz przygotowywać części do montażu, musisz wykonać dokładne rysunki. Jeśli nie masz doświadczenia w tej dziedzinie, powinieneś zwrócić się o pomoc do specjalisty lub poszukać informacji w Internecie.

Elementy urządzenia

Części, które najczęściej składają się na maszyny do obróbki drewna.

Łóżko (korpus, biurko)

Przyszła konstrukcja zostanie do niego przymocowana. Często wykonywane są ze stali lub żeliwa, czyli konstrukcja musi być dość ciężka i stabilna, aby maszyna mogła na niej bezpiecznie spoczywać. Wszystkie części są połączone ze sobą za pomocą spawania, co jest trwalsze.

Czasami montaż odbywa się za pomocą śrub, ale takie łączniki mogą się poluzować, dlatego w takich przypadkach trzeba będzie regularnie sprawdzać i dokręcać konstrukcję. Często rama jest dodatkowo wzmacniana cementem - w tym przypadku Miejsce pracy będzie nieruchomy. Ale są też projekty z ruchomym stołem.

Mechanizm wału

Ma trzy typy:

- piła;

- nóż;

- wrzeciono.

Na końcu wału zamontowany jest mechanizm tnący, a po drugiej stronie napęd w postaci paska z jednostki sterującej. Wał znajduje się w górnej części stołu roboczego i często ma obwód o grubości 30 cm.

Blok tnący

Część, która będzie bezpośrednio odpowiedzialna za obróbkę drewna. Różni się w zależności od tego, jaką operację należy wykonać. Czasami jest to nóż okrągły, frez, tarcza szlifierska lub ścierna lub nóż do wyrzynarki.

Blok kontrolny

Mechanizm działania maszyny, czyli silnika. Odpowiada za obsługę, regulację prędkości obrotowej części roboczych. Nałożone są na niego specjalne wymagania: moc musi wynosić 1,5–3 kW, a prędkość 1,5–2,5 tys. Obrotów. Silnik jest zamontowany pod stołem warsztatowym.

Część przewodnika

Jest to ruchomy drążek, za pomocą którego dostosowuje się szerokość i grubość wycinanych części; manipulacja pomaga uniknąć straty czasu na dodatkowe oznaczenia i zapewnia pewne bezpieczeństwo podczas trzymania drewnianych elementów. Montowany na górze ramy z możliwością przesuwania i bezpiecznego mocowania.

Wyposażenie dodatkowe

Domowa maszyna do obróbki drewna wymaga wprowadzenia kilku części, za pomocą których mechanizm może powtarzać manewry jednostki przemysłowej. W obudowie znajdują się dodatkowe części.

Okablowanie elektryczne - napięcie elektryczne musi wynosić 380 V. Okablowanie musi zostać wykonane prawidłowo, z zachowaniem wszelkich norm bezpieczeństwa. Przewody są zabezpieczone tak, aby nie było możliwości przedostania się do silnika lub mechanizmów tnących.

Osłony ochronne są instalowane na wszystkich niebezpiecznych częściach maszyny i mają na celu ochronę części ciała przed uszkodzeniem, jeśli części przypadkowo się ześlizgną podczas obróbki. Najczęściej wykonane są z cyny lub tekstolitu.

Montaż urządzenia

Głównym problemem, który często pojawia się podczas produkcji, są komponenty. Wielofunkcyjna maszyna wymaga uwagi i skrupulatności od mistrza. Eksperci w tej dziedzinie doradzają przy zakupie fabrycznych mechanizmów i części. Wykonane są ze stali narzędziowej i są dość trwałe i niezawodne w działaniu.

Jeśli nie można zamówić produktów fabrycznych, należy użyć improwizowanych środków, na przykład mechanizmu z piły łańcuchowej lub piły tarczowej. W takim przypadku warto wziąć pod uwagę, że części nie będą tak trwałe, a domowe jednostki nie będą miały wysokiego poziomu bezpieczeństwa.

Po wszystkich szczegółach i niezbędne materiały Po przygotowaniu i przejrzystości schematów montażu maszyny należy przejść bezpośrednio do samego procesu. Zgodnie z rysunkami najpierw montuje się i wzmacnia ramę. Następnie mocuje się silnik i wirnik.

Każda maszyna do obróbki drewna może pomóc właścicielowi w życiu codziennym. Wstępnie zmontowane i odpowiednio obrobione części sprawią, że montaż będzie bardzo szybki. Po zainstalowaniu wszystkich niezbędnych konstrukcji należy sprawdzić mechanizm rozruchowy i działanie silnika. I dopiero potem należy zainstalować niezbędną część tnącą i wypróbować maszynę w działaniu.

Jeśli wszystkie punkty zostaną zachowane precyzyjnie, a wszystkie części składowe zostaną wykonane i odpowiednio zabezpieczone, wówczas domowe maszyny do obróbki drewna nie będą gorsze pod względem funkcjonalności od fabrycznych. Pozostaje tylko przestrzegać zasad bezpieczeństwa i pracować przy maszynie dla własnej przyjemności.

Zastosowanie maszyny do obróbki drewna wykracza daleko poza sferę ściśle przemysłową czy warsztaty stolarskie. Dość często w gospodarstwie można spotkać podobne maszyny. zwyczajna osoba, z którego można wykonać dowolny mebel lub cały dom, o ile oczywiście nie posiadasz ta osoba posiadać wszystkie niezbędne umiejętności. Kupowanie maszyn do obróbki drewna w wyspecjalizowanych sklepach jest dość drogie, dlatego coraz więcej osób decyduje się na samodzielne wykonanie maszyn w oparciu o informacje i rysunki prezentowane w Internecie.

Zanim jednak zaczniemy opisywać pracę wymaganą przy wykonywaniu maszyny w domu, musisz zrozumieć specyfikę tego urządzenia, a także kilka niuansów, które mogą być przydatne w przyszłości.

Konstrukcja maszyny do obróbki drewna obejmuje kilka głównych obszarów roboczych, a także dodatkowe elementy. Do najważniejszych z nich należą:

- łóżko;

- płyta robocza;

- mechanizm wału;

- narzędzia tnące;

- silnik przenoszący ruch na inne elementy urządzenia.

Dodatkowe części maszyny

włączać

- obszary z ogrodzeniem miejsc potencjalnie niebezpiecznych;

- urządzenie smarujące;

- jednostka uruchamiająca maszynę;

- punkt odpowiedzialny za dostawę drewna.

Do produkcji ramy z reguły stosuje się stały stop lub inny masywny materiał. Nie jest to zaskakujące, ponieważ znajdują się na nim wszystkie pozostałe elementy maszyny do obróbki drewna. Z reguły ościeżnicę należy montować na stabilnej powierzchni żelbetowej.

Za mocowanie wszystkich elementów roboczych odpowiada stół roboczy w maszynie do obróbki drewna. Wykonany jest z żeliwa, które zostało wstępnie wypolerowane. Projekty komputerów stacjonarnych mogą być różne, ruchome lub nie.

Element tnący maszyny mocowany jest do niej za pomocą mechanizmu wału. W zależności od rodzaju elementu tnącego mechanizm wału może być kilku typów: nożowy, piłowy i wrzecionowy.

Jeśli chodzi o elementy tnące  są zawsze wykonane z wysokiej jakości stali węglowej. Ponadto elementy te mogą być różnego typu:

są zawsze wykonane z wysokiej jakości stali węglowej. Ponadto elementy te mogą być różnego typu:

- Piły tarczowe posiadają urządzenie tnące w kształcie okrągłej tarczy.

- Brzeszczot stosowany jest w piłach taśmowych do obróbki drewna.

- We frezarkach i czopiarkach stosuje się noże płaskie.

- Wiertła są odpowiednio stosowane w wiertarkach.

- Łańcuchy szczelinowe.

- We frezarkach i czopiarkach oprócz noży płaskich stosuje się haki, frezy i tarcze dłutujące.

- Noże szlifierskie na odpowiednich maszynach.

- Papier ścierny w rolce stosowany jest w szlifierkach.

Wideo

Dostępne materiały

Zanim zaczniesz robić maszynę do obróbki drewna w domu, musisz upewnić się, że masz wszystko niezbędne narzędzia i materiały. W szczególności będziemy potrzebować:

- uchwyty wiertarskie;

- silnik o wystarczającej mocy;

- mechanizm wału;

- regulowane łóżko.

Oczywiście do wykonania różnych części będziemy potrzebować Wystarczającą ilość stal i metal. Konieczne jest zaopatrzenie się w metalowe narożniki, które zostaną wykorzystane do produkcji konstrukcji ramy, różnych śrub i, oczywiście, spawarka, bez którego połączenie głównych elementów nie jest możliwe.

Istnieją również pewne wymagania dotyczące stosowanego silnika. W szczególności jego moc powinna mieścić się w przedziale 1,3-1,5 kW, a prędkość obrotowa wału powinna wynosić około 2500 obr/min.

Jeśli chodzi o elementy tnące, wielu ekspertów zgadza się, że przy samodzielnym wykonywaniu maszyny lepiej jest wziąć części fabryczne, ponieważ są one wykonane ze stali narzędziowej, która różni się zwiększona siła. W domu wykonanie tego samego noża będzie prawie niemożliwe, więc lepiej zachować prostotę ten proces, ale na zakup gotowych produktów.

Projekt maszyny wielodyscyplinarnej

Zasadniczo, produkcja własna maszyna do obróbki drewna jest całkiem możliwa w domu. Aby jednak proces pracy przebiegł we właściwej kolejności, konieczne jest na początkowym etapie wykonanie dokładnego rysunku przyszłej maszyny. Tego rodzaju projekt jest jednym z najtrudniejszych zadań w całej pracy, dlatego na tym etapie należy zachować szczególną ostrożność.

Jeśli chodzi o maszyny do obróbki drewna, przy ich projektowaniu obowiązują pewne zalecenia dotyczące przygotowania dokumentacji technicznej. Na rysunku ważne jest wskazanie konfiguracji przyszłej maszyny, wskazując wszystkie główne obszary robocze, tj. łoże, elementy tnące itp.

Również na etapie projektu można przewidzieć obecność określonego sprzętu, którego instalacja jest opcjonalna, ale z pewnych powodów może być uzasadniona. Na przykład możliwe jest zapewnienie oświetlenia obszaru roboczego lub obecność różnych przyrządów pomiarowych itp.

Montaż samodzielnie

Fabryczna maszyna do obróbki drewna to dość złożona konstrukcja techniczna, która wykonuje kilka zadań:

Przeprowadzanie przycinania

Takie przetwarzanie pozwala na uformowanie pierwotnego półwyrobu z jakiejś części lub przygotowanie drewna opałowego.

Frezowanie i szlifowanie

Po wstępnym przycięciu drewno poddawane jest szlifowaniu i innym pracom mającym na celu usunięcie różnorodnych wad - zadziorów, nierówności itp.

Wykonywanie prac tokarskich

Uważany jest za najbardziej złożony proces, jaki można wykonać na maszynie. Tłumaczy się to tym, że ich wykonanie wymaga pewnej wiedzy i umiejętności osoby wykonującej tę pracę, a także towarzyszących jej narzędzi ręcznych.

Jeśli chodzi o domowe maszyny do obróbki drewna, w większości przypadków ich funkcjonalność nie jest tak szeroka. Z reguły ogranicza się to do zwykłego przycinania, a także minimalnej obróbki drewna. Jest to całkiem zrozumiałe, ponieważ im mniej funkcji posiada urządzenie, tym jest łatwiejsze w wykonaniu, a maszyna do obróbki drewna, jak wspomniano wcześniej, jest dość skomplikowana w obsłudze. technicznie. Dlatego prawie niemożliwe jest wykonanie w domu pełnoprawnej maszyny, która nie różni się od fabrycznej.

Proces montażu maszyny

Zaczyna się od rysunku, który możesz wykonać samodzielnie, mając wystarczające rozeznanie w temacie, lub skorzystać z tych, które są ogólnodostępne, tj. w Internecie. Jednak niezależnie od rysunku, praca zawsze zaczyna się od wykonania łóżka, na którym w przyszłości zostaną umieszczone główne części robocze.

Za pościelenie łóżka

Będziemy potrzebować metalowej rury lub narożnika. Na przykład bierzemy sześć narożników o przekroju 25 na 25 mm, a także jeden metalowy narożnik, którego przekrój wynosi 40 na 40 mm. Długość wymienionych elementów powinna wynosić około 300 mm. Łączy się je w elementarny sposób poprzez spawanie, jednak trzeba dokładnie sprawdzić szwy, gdyż podczas pracy urządzenia pojawiają się znaczne drgania, które mogą osłabić konstrukcję.

Po pościeleniu łóżka należy umieścić je na płaskiej powierzchni. Najlepiej jest wypełnić jego podstawę betonem, aby stabilność maszyny była wystarczająca do prowadzenia na niej prac.

Do projektowania maszyn

Będziemy potrzebować mechanizmu wału, który możemy wykonać samodzielnie lub kupić w sklepie. Musi posiadać otwór do montażu uchwytu wiertarskiego. Aby to zrobić, ostrzymy koniec wału zwykłym pilnikiem. Konieczne jest, aby średnica mocowania była nieco większa niż średnica samego wkładu. Następnie ostrzymy nabój, aż zostanie bezpiecznie przymocowany do mechanizmu wału. Wkład dopasowuje się do trzonka za pomocą pilnika igłowego i specjalnej kompozycji ściernej papier ścierny i oleje. W takim przypadku średnica wału powinna wynosić około 300 mm.

Na końcu wału powinno znajdować się koło pasowe, a na drugim końcu powinny znajdować się odpowiednie urządzenia, dzięki którym funkcjonalność maszyny staje się szersza. Element wycinający w formie Piła tarczowa należy zamocować pomiędzy myjką ciśnieniową a podkładką oporową.

Projekt stołu

Wykonany jest ze stali, której grubość powinna wynosić 10 mm. Aby móc zmieniać parametry strugania, należy wykonać składany stół, którego górna część jest regulowana, a dolna, przeciwnie, musi być sztywno zamocowana.

Niezbędny jest montaż naszego silnika elektrycznego w dolnej części konstrukcji maszyny. Przeciągamy przez niego pasek i na wał znajdujący się na górze. Możesz także zrobić dodatkowy narożnik, za pomocą którego będziesz mógł wyrównać materiał drzewny w odniesieniu do elementów tnących.

Praca i bezpieczeństwo

Obsługę maszyny do obróbki drewna powinny wykonywać wyłącznie osoby zaznajomione z określonymi przepisami bezpieczeństwa. W przeciwnym razie taka praca może zakończyć się bardzo katastrofalnie dla tego, kto ją wykonuje.

- Przed rozpoczęciem pracy na maszynie należy dokładnie sprawdzić swój wygląd, tj. Czy wystają tuleje lub inne części, które mogłyby dostać się pod elementy tnące?

- Sprawdzamy maszynę do obróbki drewna. Sprawdzamy niezawodność podkładek mocujących element tnący do wału. Trzeba także sprawdzić stopień naostrzenia noży i piły tarczowej, gdyż ich niedostateczne naostrzenie może prowadzić do nieprzyjemnych momentów w procesie piłowania drewna.

- Drewno należy podawać stopniowo, bez zbędnych szarpnięć. Jeśli na przedmiocie obrabianym znajdują się sęki, to gdy element tnący zbliża się do nich, należy nieco spowolnić posuw.

- Pracę należy rozpocząć dopiero po osiągnięciu przez silnik maksymalnej prędkości.

- Dużą uwagę należy zwrócić na materiał, który będzie obrabiany na maszynie. Nie powinny znajdować się na nim żadne metalowe zszywki, gwoździe ani inne podobne elementy.

Przestrzeganie podstawowych zasad bezpieczeństwa pozwala uniknąć wielu tragicznych zdarzeń, które niestety nie są rzadkością podczas pracy z maszynami do obróbki drewna. Oczywiste jest, że uniknięcie wszystkich sytuacji awaryjnych jest dość trudne, ale zmniejszenie ryzyka ich wystąpienia leży wyłącznie w mocy jednostki.

Być może jedyną radą podczas pracy z maszyną do obróbki drewna jest ścisłe przestrzeganie opisanych powyżej środków ostrożności. Do tej listy chciałbym dodać kilka punktów dotyczących pracy bezpośredniej. W szczególności musisz wiedzieć, w jakich przypadkach należy wyłączyć maszynę, aby nie wystąpiły sytuacje awaryjne:

- Jeśli zauważysz, że maszyna wydaje nietypowe dźwięki i zwiększone wibracje.

- Jeśli element tnący lub jego mocowania zawiodą.

- W przypadku dostania się różnych zanieczyszczeń pod elementy tnące.

- W przypadku przegrzania silnika elektrycznego i łożysk wału.

- Naturalnie, jeśli odsuniesz się od maszyny, musisz ją również wyłączyć.

Każdy człowiek, niezależnie od tego, na jakiej maszynie pracuje – domowej czy fabrycznej, nie może zapominać, że praca ta stwarza potencjalne zagrożenie dla jego życia, jeśli nie będzie przestrzegał zasad, które są bezpośrednio określone w instrukcjach bezpieczeństwa.

- W kontakcie z 0

- Google+ 0

- OK 0

- Facebook 0