Для проведения качественного ППР оборудования в эксплуатирующих подразделениях должна быть следующая документация:

- · годовой график ППР закреплённого за ними оборудования;

- · наряд-заказ на проведение ремонта оборудования на месяц;

- · дефектные ведомости на проведение ремонта оборудования в текущем месяце;

- · паспорт, руководство по эксплуатации;

- · журнал учёта простоев оборудования по техническим причинам;

- · классификатор работ, проводимых при ТО и ремонте.

На основании паспортов, руководств по обслуживанию и эксплуатации, анализа данных о фактическом состоянии оборудования в срок до 1 декабря текущего года инженер-технолог ЦСиР представляет главному механику на согласование в электронном виде графики ППР технологического оборудования на следующий год по установленной форме. На энергетическое оборудование план ППР составляет начальник ЭЦ.

В срок до 4 декабря текущего года инженер-технолог ЦСиР согласовывает годовые графики ППР на следующий год со службами предприятия и утверждает их у главного инженера. Подписанный и согласованный экземпляр хранится в ЦСиР, второй экземпляр передается в подразделение, третий экземпляр передаётся в ЭЦ.

На основании утвержденного годового графика ППР оборудования, старшие поммастера производственных подразделений по результатам осмотра оборудования и анализа данных паспортов, не позднее 10 числа текущего месяца, составляют наряд-заказы на проведение ремонта на следующий месяц и дефектные ведомости на ремонт оборудования, перечисленного в наряд-заказе. Регистрация дефектных ведомостей производится в подразделении, которое составило ведомости. Подготовленные документы передаются в ЦСиР на согласование с главным механиком и главным энергетиком, после чего дефектные ведомости повторно регистрируются, нумеруются инженером ЦСиР и выдаются мастерам по ремонту оборудования под роспись в журнале не позднее 15 числа текущего месяца. На время проведения ремонта дефектные ведомости хранятся в ЦСиР.

Наряд-заказы на энергетическое оборудование составляет начальник ЭЦ, на основании наряд-заказа мастер ЭЦ оформляет дефектные ведомости.

Подготовленные документы передаются в ЦСиР на согласование с главным механиком, главным энергетиком и главным метрологом, после чего дефектные ведомости повторно регистрируются, нумеруются инженером-экономистом ЭЦ и выдаются начальнику ЭЦ под роспись в журнале не позднее 15 числа текущего месяца. На время проведения ремонта дефектные ведомости хранятся в ЭЦ.

При внеплановых ремонтах и ТО-2 дефектные ведомости составляются мастерами по ремонту оборудования только в случае возникновения материальных затрат, регистрация данных дефектных ведомостей осуществляется аналогично вышеописанной.

Дефектная ведомость составляется в одном экземпляре. В случае проведения ремонта технологического оборудования силами ЦСиР и ЭЦ, в дефектной ведомости работы вносятся отдельно для этих подразделений с разбивкой работ в соответствии с функциональными обязанностями. В ходе проведения ремонта и ТО мастера по ремонту оборудования ЦСиР, мастера ЭЦ вносят в неё информацию о лицах, производивших ремонт, затраченных запасных частях и расходных материалах.

После сдачи из ремонта оборудования, мастера по ремонту оборудования ЦСиР, мастера ЭЦ передают дефектные ведомости, с отметкой о приёме из ремонта, инженеру ЦСиР, который фиксирует их в журнале перемещения дефектных ведомостей и передает экономисту ФЭС для калькуляции фактических трудозатрат, затрат на запчасти, технологическую оснастку и смазочные материалы. Калькуляцию затрат экономист осуществляет в срок не более двух рабочих дней после предоставления дефектных ведомостей.

Скалькулированные дефектные ведомости передаются инженеру ЦСиР с отметкой о возврате дефектной ведомости в журнале перемещения дефектных ведомостей. Данные с дефектной ведомости заносятся инженером ЦСиР в электронную базу оборудования.

После занесения данных в электронную базу, инженер ЦСиР передаёт дефектные ведомости главному механику, который в свою очередь производит их сверку с наряд-заказами на ТО и ремонт оборудования от подразделений за месяц и передаёт их в подразделения, эксплуатирующие оборудование под роспись в журнале. Полученные дефектные ведомости вкладываются старшими поммастера производственных подразделений в паспорта данного оборудования и хранятся вместе с паспортами до момента списания и демонтажа оборудования.

Скалькулированные дефектные ведомости на внеплановый ремонт и ТО-2 оборудования, инициаторами создания которых является ЦСиР, хранятся в ЦСиР.

После сдачи из ремонта энергетического оборудования, ИТР ЭЦ передают дефектные ведомости с отметкой о приёме из ремонта экономисту ФЭС (финансово экономической службы) для калькуляции фактических трудозатрат, затрат на запчасти и смазочные материалы. Калькуляцию затрат экономист осуществляет в срок не более двух рабочих дней после предоставления дефектных ведомостей.

Скалькулированные дефектные ведомости возвращаются экономисту ЭЦ, после чего составляется отчёт о затратах на ТО и ремонт. Данные о проведенном ремонте вносятся в наряд-заказ. Дефектные ведомости вкладываются ИТР ЭЦ в паспорта на энергетическое оборудование и хранятся вместе с паспортами до момента списания и демонтажа оборудования.

Для того, чтобы увидеть выполняется ли ремонт оборудования вовремя проанализируем отчеты выполнения ППР за 1 кв. 2012 г. (приложения А, Б, В, Г).

Рассмотрим отчет выполнения ППР за январь. Исходя из данных годового графика ППР видно, что запланировано 18 О (техническое обслуживание), 1 К (капитальный ремонт) и 2 вида станков находятся на текущем ремонте (часть станков консервирована). В отчетной ведомости мы видим, что все мероприятия, которые были запланированы, выполнены.

Рассмотрим отчет за февраль. Были запланированы 16 О и 1 Т, которые были также выполнены в полном объеме.

В марте по плану должны были быть 16 О и 4 Т, но выполнены 15 О, 4 Т и 1 внеплановый К.

Проанализировав отчеты выполнения ППР из приложений А, Б, В, Г, можно сделать вывод о том, что на данном предприятии четко выполняются все предписания по ремонту оборудования, запланированные на год, а также внеплановые ремонты. Разработана достаточно ясная инструкция по планированию и порядку выполнения ремонтных работ, благодаря которой на производстве прослеживается стабильность в эксплуатации всех видов оборудования. Правильно составляется и ведется необходимая документация (годовой график ППР оборудования; наряд-заказ на проведение ремонта оборудования на месяц; дефектные ведомости на проведение ремонта оборудования в текущем месяце и т.д.), которая контролируется соответствующими руководителями.

До остановки реактора каталитической очистки в ремонт должна быть подготовлена необходимая техническая документация, требующиеся материалы, мерительный и слесарный инструмент, такелажная оснастка, проверенное и исправное грузоподъемное оборудование, проверенные средства защиты и т.д.

В период подготовки к проведению среднего и капитального ремонтов должна быть составлена ведомость дефектов, соответствующая типовому объему работ и учитывающая дополнительные работы, подлежащие выполнению в данном ремонте.

В ведомости дефектов должны быть указаны:

Объем работ раздельно по операциям;

Трудовые затраты по отдельным работам;

Квалификация и специальность слесарей, выполняющих ремонт узлов;

Потребность в запчастях и материалах;

Необходимый инструмент, оснастка и т.п.;

Ответственный исполнитель работ.

Остановка оборудования производится в соответствии с инструкцией МС 2-01.

1 Оборудование останавливается на ремонт в соответствии с инструкцией по эксплуатации.

2 В объем работ по подготовке оборудования входит:

а) отключение электроэнергии, снятие напряжения на сборках и щитах, отсоединение ремонтируемого объекта от всех подходящих и отходящих от него коммуникаций с помощью заглушек;

б) освобождение коммуникаций, аппаратов от остатков технологического материала, грязи и шлама с соответствующей уборкой от них помещения, освобождение оборудования от вредных, ядовитых и горючих газов и продуктов;

в) чистка приямков, каналов, лотков, промывка канализационных трубопроводов, чистка аппаратов от осадка, накипи и твердых отложений;

г) проверка на содержание горючих, ядовитых газов и кислорода в ремонтируемых объектах, оборудовании, колодцах, приямках путем проведения соответствующих анализов.

3 Работы по подготовке оборудования в ремонт выполняются технологическим персоналом цеха.

4 Ответственность за подготовку мест установки заглушек согласно схеме, за установку заглушек, их снятие, а также за своевременную запись об этом в журнале установки и снятия заглушек несет лицо, ответственное за вывод оборудования в ремонт. После установки заглушек ответственное лицо должно указать их номера на схеме установки заглушек и сделать об этом запись в журнале учета установки и снятия заглушек форма 15 «Системы....». Ответственность за качество устанавливаемых заглушек несет механик цеxa. Схему на установку заглушек подписывает начальник цеха. Дежурный персонал на подготовительные работы может привлекаться только по письменному распоряжению начальника цеха. Во всех остальных случаях запрещается дежурному ремонтному персо-налу самостоятельно проводить установку и снятие технологических заглушек.

Устанавливаются три основных заглушки:

Линия кислорода;

Общая линия аммиака;

Линия аммиака на реактор.

5 Состояние работ по подготовке оборудования к ремонту записывается и журнале приема и сдачи смен. Работы по подготовке к ремонту, не законченные предыдущей

сменой, оформляются в журнале приема и сдачи смен ответственным за подготовку и продолжается следующей сменой.

6 О выполнении подготовительных работах и принятых мерах по технике безопасности ответственное лицо за вывод оборудования в ремонт делает отметку в журнале начальников смен.

7 Полностью подготовленное к ремонту оборудование сдастся лицом, ответственным за вывод оборудования в ремонт, руководителю ремонта (мастеру цеха, мастеру цеха централизованного ремонта). При сдаче оборудования в текущий ремонт запись об этом делается в журнале начальников смены, а в капитальный ремонт - оформляется акт по форме 3 «Системы...», которые подписывает лицо ответственное за вывод оборудования в ремонт и руководитель ремонта.

8 Проведение ремонта без оформления акта на сдачу оборудования в ремонт допускается только в тех случаях, когда ремонт осуществляется собственным ремонтный персоналом производственного цеха, в котором установлено данное оборудование. В этом случае запись о сдаче оборудования в капитальный ремонт делается в журнале начальников смен.

9 Без двухстороннего подписания документов на сдачу оборудования в ремонт руководитель ремонта не имеет права приступить к ремонту оборудования, а ответственное лицо за вывод и подготовку не имеет права допускать ремонтников к работе.

При подготовке реактора к ремонту следует учитывать, что в нем находится пожароопасная среда, поэтому при разборке не допускается образование искр и открытого огня. Следует помнить, что к ремонту следует приступать только после того, как пройдет полная вентиляция данного аппарата. Технологическая служба по цеху должна выдать официальную справку, гарантирующую подготовку оборудования. По утверждённой форме составляется акты на сдачу оборудования в ремонт, наряд-допуск на выполнение огневых и пожароопасных работ, который подписывается инженером предприятия.

После остановки производства,

После продувки, промывки, а при необходимости, и пропарки реактора снимается теплоизоляция и аппарат передаётся ремонтникам.

Таблица 4 - Перечень запасных деталей с их стоимостью

Организация ремонта предполагает выполнение следующих этапов:

Ø Подготовка и сдача оборудования в ремонт.

Основанием для сдачи оборудования в ремонт служит график проведения ремонта. Ответственность за подготовку и сдачу оборудования в ремонт несет начальник цеха.

Перед сдачей оборудования в ремонт должны быть проведены следующие работы:

· составление «Ведомости дефектов» с перечнем необходимых работ на основе оценки технического состояния

· смета расходов

· технологическая карта проведения работ

· подготовка и проверка необходимых запчастей, вспомогательного материала, инструментов и т.д.

· формирование ремонтной бригады.

Перед сдачей оборудования в ремонт оно должно быть очищено от грязи, отключено от коммуникаций, обесточено. Оборудование готовит к ремонту эксплуатационный и обслуживающий персонал под руководством начальника смены. Подготовленное оборудование сдается начальником цеха руководителю ремонтных работ. Дата подписания акта – дата начала работы.

w Проведение ремонта.

Перечень работ при ремонте определяется технологической картой. Ремонт осуществляется службами предприятия или специализированными организациями. Дефекты, выявленные в процессе ремонта, дополнительно вносятся в технологическую карту.

w Приемка оборудования из ремонта.

После ремонта оборудование сдается руководителем ремонтных работ и принимается комиссией с составлением акта. Отремонтированное оборудование подвергается испытаниям на холостом ходу и под нагрузкой. В акте указывается послеремонтный гарантийный срок.

w Плановые остановки предприятий, производств и технологических линий.

Плановые остановы предприятий, производств и технологических линийпроводятся с целью проведения планово-предупредительного ремонта тех технических систем, для которых выполнение ремонтных работ невозможно без прекращения работы (работы по среднему и капитальному ремонту).

В период планового ремонта проводится освидетельствование оборудования.

Для организации плановых остановок предприятия издается приказ, где указывают:

¨ сроки остановок, подготовки ремонта и ввода в эксплуатацию;

¨ состав комиссии по организации ремонта и приемки оборудования из ремонта;

¨ ответственные лица.

Для подготовки и проведения ремонта готовится документация:

ü ведомость дефектов;

ü план подготовительных работ;

ü план организации работ по отдельным объектам;

ü чертежи;

ü нормативно-техническая документация.

В подготовительный период проводится изготовление необходимых деталей и сборочных единиц, а также составляется техническая документация.

После завершения ремонтных работ составляется акт.

12.3. Основные положения системы

планово-предупредительного ремонта

Система планово-предупредительного ремонта (ППР) представляет собой совокупность организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, производимых профилактически по заранее составленному плану с целью предотвращения прогрессивного износа, предупреждения аварий и поддержания оборудования в постоянной эксплуатационной готовности.

Сущность системы ППР заключается в проведении через определённое число часов работы оборудования профилактических осмотров и различных видов плановых ремонтов, чередование и периодичность которых определяются назначением агрегата, его особенностями, размерами и условиями эксплуатации.

Основными задачами системы ППР являются снижение расходов на ремонт и повышение качества ремонта.

Система ППР предусматривает проведение следующих видов работ по техническому обслуживанию и ремонту оборудования:

1. Межремонтное обслуживание заключается в наблюдении за состоянием оборудования, правильной его эксплуатации, своевременном регулировании механизмов и устранении мелких неисправностей, чистке и смазке.

2. Смена и пополнение масел осуществляются по специальному графику для всего оборудования.

3. Геометрическая точность проверяется после плановых ремонтов и профилактики по особому плану-графику.

4. Проверка жесткости осуществляется после плановых средних и капитальных ремонтов в соответствии с нормами, указанными в ГОСТах к оборудованию.

5. Осмотры проводятся с целью проверки состояния оборудования, а также устранения мелких неисправностей и выявления объемов подготовительных работ, подлежащих выполнению при очередном плановом ремонте с составлением «Ведомости дефектов».

6. Плановые ремонты в зависимости от содержания и трудоемкости выполнения работ подразделяются на текущие, средние и капитальные.

Виды и содержание ремонтных работ.

Текущий ремонт – ремонт, выполняемый для обеспечения или восстановления работоспособного оборудования путем замены, восстановления или регулирования его отдельных частей или его регулирования в целом. Основные работы текущего ремонта:

· выполнение операций периодического текущего обслуживания

· замена отказавших частей

· замена быстроизнашивающихся деталей и узлов

· устранение незначительных дефектов емкостей, корпусов антикоррозийных и жаропрочных покрытий

· проверка точности взаимного расположения сборочных единиц и деталей оборудования

Средний ремонт – ремонт, выполняемый для восстановления работоспособности и частичного восстановления ресурса с заменой или восстановлением исправности частей ограниченной номенклатуры и контролем технического состояния составных частей. Основные работы:

§ выполнение операций ТР

§ замена или восстановление отказавших частей или деталей, кроме базовых

§ восстановление незначительных повреждений футеровок, антикоррозийных и жаропрочных покрытий

§ выверка и контроль взаимного расположения сборочных единиц и деталей оборудования

§ разбор отдельных узлов

§ ремонт или замена изношенных деталей

§ сборка узлов

§ проверка их работоспособности

Капитальный ремонт – ремонт для восстановления исправного состояния, ресурса оборудования, с заменой или восстановлением любых его частей, включая базовые, с целью устранения морального износа. При проведении КР следует осуществлять модернизацию отдельных составных частей. При КР проводится частичная или полная разборка оборудования.

Основные работы:

o средний ремонт

o замена или восстановление отказавших частей или сборочных единиц

o замена отдельных морально устаревших составных частей современными

o полное восстановление футеровок, антикоррозийных и жаропрочных покрытий

o проверка базовых деталей

o послеремонтные испытания оборудования с оценкой параметров диагностики.

4.5.1. Основанием для остановки оборудования на ремонт служит месячный (годовой)1 график ремонта.

4.5.2. На подготовку и остановку на ремонт сложного оборудования (комплексов, установок, линий и т. д.), а также остановку или частичную разгрузку нескольких технологически связанных объектов с целью проведения ремонта или ревизии оборудования издается приказ по предприятию, в котором указываются:

сроки подготовки и ремонта; ответственные за безопасность работы;

1 Для предприятий, работающих по единому годовому плану графику ремонта.

ответственные за подготовку оборудования к ремонту; руководители ремонта по объектам (отделениям, участкам, комплексам и т. д.); ответственные за качество и выполнение ремонта в установленные сроки.

4.5.3. Подготовка и остановка остального основного оборудования на ремонт осуществляется по письменному распоряжению начальника цеха, в котором указывается лицо, ответственное за остановку и подготовку оборудования к ремонту.

4.5.4. Вывод в ремонт неосновного оборудования производится на основании записи мастера по ремонту цеха в сменном журнале (форма 2). Предварительно остановка оборудования на ремонт согласовывается с начальником цеха.

4.5.5. Ответственными за вывод основного оборудования в ремонт могут быть начальник отделения (установки), начальник смены, мастер производства.

4.5.6. На основании письменного распоряжения начальника цеха ответственный за вывод оборудования в ремонт подготавливает оборудование к ремонту в установленном порядке.

4.5.7. Вывод оборудования в ремонт и все ремонтные работы должны проводиться в полном соответствии с требованиями, изложенными в инструкциях и правилах, действующих на предприятии, в частности: по охране труда, промышленной и пожарной безопасности цеха, в котором проводятся работы;

по организации и ведению работ в газоопасных местах и порядку оформления разрешений на право выполнения этих работ на пред приятии;

о порядке проведения огневых работ;

о порядке работы сторонних цехов и служб предприятия в энергетических цехах.

4.5.8. Оборудование останавливают на ремонт в соответствии с действующей инструкцией по эксплуатации (пуску, обслуживанию и остановке) этого оборудования.

4.5.9. При подготовке оборудования к ремонту необходимо выполнить следующие работы:

отключить электроэнергию, снять напряжение на сборках и щитах, отсоединить ремонтируемый объект от всех подходящих к объекту и отходящих от него коммуникаций с помощью заглушек;

освободить оборудование и коммуникации от грязи и шлама, ядовитых и горючих газов и продуктов (промыть, пропарить, продуть и проветрить);

очистить приямки, каналы, лотки, промыть канализационные трубопроводы, очистить оборудование от осадка, накипи и твердых отложений;

проверить содержание инертных, горючих, ядовитых газов и кислорода в ремонтируемом оборудовании, коммуникациях, колодцах и приямках;

подготовить места для установки заглушек и установить их. Подготовка оборудования к ремонту проводится оперативным и оперативно ремонтным персоналом цеха.

4.5.10. Ответственность за подготовку мест установки заглушек согласно схеме, за установку и снятие, а также за своевременную запись об этом в журнале учета установки и снятия заглушек несет лицо, ответственное за вывод оборудования в ремонт. После установки заглушек ответственное лицо должно указать их номера на схеме установки заглушек и сделать об этом запись в журнале учета установки и снятия заглушек. За качество устанавливаемых заглушек несет лицо, ответственное за подготовку мест установки заглушек. Схему установки заглушек подписывает заместитель начальника энергетического цеха. Оперативный персонал на подготовительные работы может привлекаться только по письменному распоряжению начальника цеха. Во всех остальных случаях оперативному персоналу запрещается самостоятельно проводить установку и снятие заглушек.

4.5.11. Состояние работ по подготовке оборудования к ремонту записывается в журнале начальников смен. Работы по подготовке к ремонту, не законченные предыдущей сменой, оформляются в журнале начальников смен ответственным за подготовку и продолжаются следующей сменой.

4.5.12. О выполненных подготовительных работах и принятых мерах по технике безопасности ответственное за вывод оборудования в ремонт лицо делает отметку в журнале начальников смен.

4.5.13. Полностью подготовленное к ремонту оборудование сдается лицом, ответственным за вывод оборудования в ремонт, руководителю ремонта.

4.5.14. Сдача оборудования в текущий ремонт фиксируется записью об этом в журнале начальников смен, а сдача в капитальный ремонт оформляется актом (форма 5), который подписывает лицо, ответственное за вывод оборудования в ремонт, и руководитель ремонта. Проведение капитального ремонта без оформления акта на сдачу оборудования в ремонт допускается только в случаях, когда ремонт осуществляется собственным ремонтным персоналом цеха, в котором установлено данное оборудование. В этом случае запись о сдаче оборудования в капитальный ремонт делается в журнале начальников смен.

4.5.15. Без двухстороннего подписания документов на сдачу оборудования в ремонт руководитель ремонта не имеет права приступить к ремонту, а лицо, ответственное за вывод и подготовку оборудования к ремонту, не имеет права допускать ремонтников к началу работ.

Под системой ремонта понимается совокупность взаимосвязанных положений и норм, определяющих организацию и выполнение работ по и ремонту оборудования.

Ее цель — сохранить в течение обусловленного времени при заданных условиях эксплуатации производительность, точность и другие показатели, гарантированные в сопроводительной технической документации заводов-изготовителей.

Регламентация этих положений изложена в документе «Типовая система технического обслуживания и ремонта металло- и деревообрабатывающего оборудования». Сущность системы заключается в том, что после отработки каждым агрегатом определенного количества часов проводятся профилактические осмотры и различные виды плановых ремонтов, чередование и периодичность которых определяются назначением агрегата, его конструктивными и ремонтными особенностями и условиями эксплуатации. Система ремонта позволяет с наибольшей эффективностью сочетать ремонтные работы с общим ходом производства на предприятии.

Типовая система предусматривает проведение технического обслуживания и плановых ремонтов оборудования. Как по техническому обслуживанию, так и по ремонту оборудования предусматриваются виды и состав работ, их чередование, исполнители, трудоемкость и стоимость (в том числе и неплановых), подготовка и организация выполнения работ, планирование, учет, стимулирование, анализ и надзор.

Техническое обслуживание помогает поддерживать работоспособность оборудования и заключается в наблюдении за его состоянием и правилами эксплуатации, в регулировании механизмов и устранении мелких неисправностей. Качественное выполнение работ по техническому обслуживанию значительно удлиняет сроки службы оборудования и сокращает затраты на плановые ремонты. Техническое обслуживание выполняется во время перерывов в работе оборудования производственными рабочими и дежурными слесарями.

Виды плановых работ

Плановые ремонты в зависимости от объема, сложности и сроков проведения работ подразделяются на текущие, средние и капитальные ремонты.

Текущий ремонт предусматривает замену или восстановление отдельных деталей без разборки станка, регулировку механизмов для обеспечения или восстановления работоспособности агрегата до очередного планового ремонта.

Средний ремонт выполняется с частичной разборкой станка, при этом заменяют или восстанавливают составные части ограниченной номенклатуры, восстанавливают исправность и частичный ресурс оборудования.

При капитальном ремонте проводятся полная разборка агрегата, замена или восстановление всех изношенных деталей и узлов, в том числе и базовых, сборка, регулирование и испытание агрегата под нагрузкой. Капитальный ремонт должен не только восстанавливать первоначальные характеристики агрегата, но и улучшать их за счет модернизации.

Модернизация устраняет моральный износ устаревшего оборудования и предусматривает либо повышение общетехнического уровня агрегата, либо его приспособление (специализацию) для выполнения отдельных работ.

Вывод оборудования в капитальный ремонт осуществляется в зависимости от его технического состояния, которое определяется по результатам технического диагностирования — оценки износа поверхностей трения отдельных деталей оборудования и состояния их сопряжений в процессе эксплуатации без разборки.

Регламентация ремонтных работ

Основой регламентации ремонтных работ является нормативная база типовой системы, которая предусматривает следующие основные нормативы:

- структуру и продолжительность ремонтных циклов оборудования;

- продолжительность межремонтных периодов;

- структуру и продолжительность цикла технического обслуживания;

- ремонтосложность;

- нормы трудоемкости, расхода материалов, простоя в ремонте и др.

Ремонтный цикл (Ц р ) — повторяющаяся совокупность различных видов планового ремонта, выполняемая через установленное для каждого вида оборудования число часов оперативного времени работы, называемое межремонтными периодами.

Продолжительность ремонтного цикла (Т пр ) — число часов оперативного времени работы оборудования, на протяжении которого проводятся все ремонты, входящие в его состав, т.е. период времени работы оборудования между двумя капитальными ремонтами.

Структура ремонтного цикла (С пр ) определяет перечень и чередование плановых ремонтов внутри цикла.

Например, для легких и средних металлорежущих станков (до 10 т) структура имеет вид КР-ТР-ТР-СР-ТР-ТР-КР, где КР — капитальный ремонт, CP — средний ремонт, TP — текущий ремонт. Продолжительность ремонтного цикла определяется произведением установленного норматива времени оперативной работы для каждого оборудования (А ) на следующие коэффициенты: К о. м — обрабатываемый материал, К м.и — материал применяемого инструмента, К тс — класс точности оборудования, К кс — категория массы, К рс — ремонтные особенности, К у — условия эксплуатации, К в — возраст.

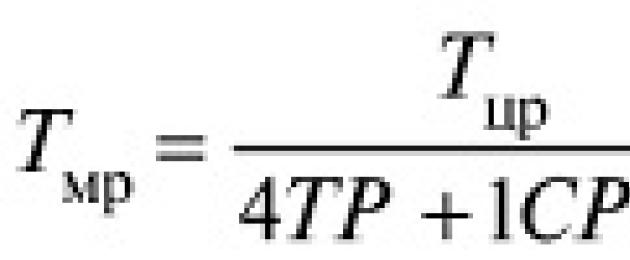

Продолжительность межремонтного периода (Т мр ) — время oперативной работы оборудования между последовательно выполняемыми плановыми ремонтами — определяется делением продолжительности ремонтного цикла на количество ремонтов в нем плюс единица:

Продолжительность цикла технического обслуживания (Т цо ) равна межремонтному периоду, так как оно выполняется между двумя смежными плановыми ремонтами, т.е. в течение межремонтного периода.

Ремонтосложность (Р ) определяется конструктивными и технологическими особенностями оборудования и устанавливается на механическую и электрическую части каждого станка. Единицей ремонтосложности механической части называется ремонтослож- ность условной машины, трудоемкость капитального ремонта механической части которой, отвечающего по объему и качеству требованиям ТУ на ремонт, равна 50 ч в неизменяемых условиях среднего ремонтного цеха машиностроительного предприятия.

Аналогично определяется ремонтосложность электрической части, трудоемкость единицы которой равна 12,5 ч.

Трудоемкость работ при текущем и среднем ремонтах определяется коэффициентом отношения их к объему работ капитального ремонта: для механической части TP = 0,12КР и CP = 0,18КР; для электрической части ТР = 0,12 x 12,5 иCP = 0,18 х 12,5.

Нормы трудоемкости, расхода материалов и простоя агрегата в ремонте устанавливаются па одну условную ремонтную единицу для каждого вида ремонтных работ в нормо-часах, килограммах и часах соответственно.

Определение объема ремонтных работ

Объем ремонтных работ определяет отдел главного механика, который составляет годовой план-график ремонта оборудования на основании структуры ремонтного цикла и других нормативов типовой системы. Этот план-график составляется в физических или условных (ремонтных) единицах и является производственной программой для ремонтных подразделений. На его основе рассчитываются остальные технико-экономические показатели — трудоемкость работ, численность персонала, потребность в материалах, сметная стоимость ремонтных работ.

Плановые ремонтные работы должны увязываться с производственной программой цехов путем создания необходимых заделов или изыскания дополнительных мощностей на период вывода станка в ремонт. План-график ремонта оборудования содержит перечень установленного оборудования, его сложность, вид ремонтов и сроки их выполнения, а также трудоемкость работ и время простоя в ремонте.

Исходя из годового плана-графика завода, цеховые механики составляют месячные оперативные планы по ремонту оборудования своего цеха и выдают задания ремонтным бригадам. При централизованной организации ремонта план-график завода является производственной программой ремонтно-механического цеха.

Годовой объем работ (О сг ) определяется как средняя величина путем деления общей трудоемкости всех ремонтных работ в течение ремонтного цикла на длительность этого цикла в годах:

где q k , q c , q т — трудоемкость одной ремонтной единицы соответственно капитального, среднего и текущего ремонта, n с, n т — число средних и текущих ремонтов в течение ремонтного цикла.

Более точно годовой объем работ можно определить непосредственно по годовому плану-графику ремонта оборудования.

Численность ремонтных рабочих определяется по профессиям, исходя из объема соответствующих работ (слесарных, станочных и прочих) и эффективного фонда времени работы рабочего с учетом коэффициента выполнения норм (К ц ). Например, численность слесарей (И сл ) определяется по формуле

Общий объем ремонтных работ (в нормо-часах) распределяется между ремонтно-механическим цехом и цеховыми ремонтными базами в зависимости от располагаемой ими мощности.

Организация подготовки ремонтных работ

Типовая система предусматривает обязательную подготовку к проведению ремонтных работ и формы организации ремонта оборудования. Своевременное проведение всех подготовительных работ значительно сокращает сроки ремонта, улучшает качество и снижает стоимость ремонтных работ. Подготовка к ремонту включает техническую, материальную и организационную подготовку.

Техническая подготовка предусматривает разработку конструкторской и технологической документации: альбома чертежей сменных деталей и узлов; паспорта оборудования; схемы управления; инструкции по регулировке и уходу за оборудованием в процессе эксплуатации; технологических карт разборки и сборки агрегатов и механизмов; типовых технологических процессов изготовления и ремонта запасных деталей; типовой оснастки и приспособлений для механизации трудоемких ремонтных работ.

При подготовке технической документации необходимо большую се часть получать централизованно от специализированных конструкторских организаций или заводов-изготовителей, поставляющих уникальное и специальное оборудование.

Материальная подготовка ремонтных работ заключается в своевременном приобретении или изготовлении запасных деталей и узлов, снабжении инструментом и приспособлениями, а также материалами и покупными комплектующими изделиями. Наряду с технической и материальной подготовкой необходимо проводить организационные мероприятия по выводу оборудования в ремонт, т.е. согласование сроков ремонта с выполнением календарного плана производства на данном участке. Это обеспечивается созданием заделов, наличием подменных станков, сменностью работы. В процессе организационной подготовки комплектуются ремонтные бригады, организуются и оснащаются рабочие места, определяются методы выполнения работ, формы стимулирования труда и другие мероприятия, обеспечивающие выполнение ремонта в установленные сроки.

Типовая система предусматривает создание специализированных бригад по капитальному ремонту механической части оборудования и комплексных бригад по ремонту и техническому обслуживанию оборудования с ЧПУ. Формы оплаты труда ремонтников определяются конкретными условиями данного предприятия.

Так, для слесарей комплексных бригад может применяться нормативно-сдельная бригадная оплата; для слесарей специализированных бригад РМЦ по капитальному ремонту и слесарей ЦРБ по текущему ремонту и техническому обслуживанию целесообразна сдельно-премиальная индивидуальная система оплаты труда.

На аварийных работах, а также капитальном ремонте автоматических линий и оборудования, лимитирующего ход производства, наиболее эффективной может быть аккордная оплата. Труд станочников РМЦ оплачивается, как правило, сдельно; для ЦРБ при незначительной загрузке (менее 2 тыс. ремонтных единиц) используется повременно-премиальная индивидуальная оплата станочников. Показателями премирования как для слесарей, так и для станочников являются сроки выполнения месячного плана, сокращение простоя в ремонте, состояние оборудования.

Оперативная подготовка и организация выполнения всех ремонтных работ осуществляются на основе ведомости дефектов оборудования. Она составляется в процессе планового осмотра за два-три месяца до очередного планового ремонта и окончательно уточняется при разборке агрегата для капитального или среднего ремонта.

В ведомости дефектов фиксируются фактическое состояние оборудования, перечень, характер и объем предстоящих ремонтных работ, что обеспечивает своевременную подготовку сменных деталей, узлов и необходимой оснастки. Ведомость дефектов используется также для проверки качества последнего ремонта и определения объема предстоящего ремонта.

Технологическая последовательность основных этапов выполнения плановых ремонтов такова:

- подготовка к ремонту;

- проверка точности (до разборки);

- разборка станка на узлы;

- разборка узлов на детали;

- промывка деталей;

- уточнение ведомости дефектов, принятие технологических решений для восстановления или ремонта основных деталей;

- замена, подгонка деталей, сборка и регулирование узлов;

- общая сборка;

- регулировка станка;

- испытание станка;

- окраска станка;

- сдача техническому контролю.

Формы органи зации ремонтных работ определяются, в основном, размерами предприятий и особенностями оборудования. Для крупных предприятий, имеющих свыше 10 тыс. ремонтных единиц оборудования, характерна децентрализованная форма организации ремонта.

Здесь основной объем ремонтных работ (до 70%) и технического обслуживания выполняется цеховыми ремонтными базами, ремонтно-механический цех изготавливает сложные запасные детали, выполняет капитальный ремонт и модернизацию специальных и уникальных станков, а также специальные работы.

На средних заводах, имеющих более 5 тыс. условных ремонтных единиц оборудования, преобладает сменная форма организации ремонта.

В данном случае все капитальные ремонты и наиболее сложные ремонтные работы выполняет ремонтно-механический цех, а все остальные ремонтные работы (около 50%) и техническое обслуживание — цеховые ремонтные базы.

На небольших заводах с количеством оборудования до 5 тыс. ремонтных единиц применяется централизованная форма ремонта, при которой все виды ремонтных работ выполняются ремонтно-механическим цехом. Дежурные ремонтники, прикрепленные к основным производственным цехам, осуществляют только техническое обслуживание оборудования.

Оборудование с ЧПУ на всех заводах ремонтируется централизованно специальной лабораторией РМЦ или выездными бригадами центральных ремонтных предприятий (по договорам).

Во всех случаях планирование, техническое руководство и копт- роль выполнения ремонтных работ осуществляются централизованно отделом главного механика предприятия.