Karakteristike topljenja u visokim pećima

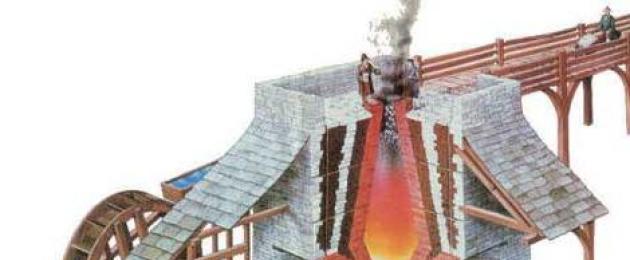

Visoka peć je jedna od glavnih topionica u industriji željeza i čelika. Njegov glavni tehnološki zadatak je topljenje livenog gvožđa određenih karakteristika i sastava. Po izgledu, visoka peć podsjeća na toranj visine tridesetospratne zgrade. Sa vanjske strane je obložen čeličnim limom, a iznutra je obložen sa nekoliko slojeva vatrostalne opeke (šamot). Šarža se doprema u gornji sloj visoke peći pomoću posebnih dizalica: koksa, koji je sinterovani, izuzetno tvrd, porozni ugljenični proizvod visokotemperaturne obrade uglja, krečnjačkog materijala koji poboljšava uslove topljenja. Tu se diže i pripremljena željezna ruda. Zatim se kroz uređaj koji se zove dimnjak sav isporučeni materijal u slojevima ubacuje u peć. Odozdo, kroz posebne mlaznice (tuyeres), dovode se gorivo i mješavina vrućeg zraka obogaćena kisikom i pomiješana sa prirodnim plinom.

Princip rada

Visoka peć, čiji se princip rada zasniva na visokotemperaturnom sagorevanju koksa u atmosferi maksimalnog zasićenja kiseonikom, je topionica sa vertikalnim vratilom. Da bi proces visoke peći bio uspešan i da bi šarža dobro prošla kroz mešavinu gasa i vazduha potrebna je preliminarna priprema rude. Uključuje sinterovanje rudnog materijala u velike kolače ili okrugle pelete. Pod uticajem sopstvene mase, šarža se spušta, prolazeći kroz skoro celu visoku peć i usput se ispiru gasovima koji se oslobađaju pri sagorevanju koksnog materijala. Glavni dio procesa topljenja odvija se u kovačnici. Punjenje se dodatno zagrijava toplim zrakom, što može značajno smanjiti troškove koksa i povećati produktivnost peći.

Iz istorije visoke peći

Drugi milenijum prije nove ere može se smatrati početkom nastanka crne metalurgije. U početku su se vatra koristila za dobivanje željeza, a kasnije su ih zamijenile topionice koje su se nazivale sirne peći. U njih je stavljena ruda i ćumur. Vazdušna mešavina neophodna za održavanje procesa sagorevanja snabdevala se prirodnom propuhom, koja je kasnije razvojem tehnologije zamenjena mehovima. Naravno, ova metoda nije mogla proizvesti visokokvalitetan metal. Gvožđe je imalo izgled pastozne mase sa obilnim inkluzijama šljake i ostacima nepotpuno sagorenog drvenog uglja. Nizak sadržaj ugljika učinio je metal mekim, proizvodi napravljeni od njega lako su se savijali, brzo otupljivali i praktično ih je bilo nemoguće očvrsnuti. Tokom vekova, proces topljenja se sve više poboljšavao. Tako su se kovačnice počele pretvarati u male peći, što je omogućilo dobivanje kvalitetnijeg metala. Prva visoka peć pojavila se u Evropi na prijelazu iz 14. u 15. vijek. Takve jedinice su počele da se grade u provinciji Namur (Belgija) iu Engleskoj. Drveni ugalj se i dalje koristio kao gorivo, što je, kako se metalurška proizvodnja povećavala, dovelo do krčenja sve većih površina. Godine 1735. engleski pronalazač Abraham Derby uspješno je koristio koks od ugljena, koji nije sadržavao nečistoće drugih vrsta goriva, u procesu visoke peći. To je pomoglo ne samo da se uštede značajni šumski resursi, već je i značajno povećana efikasnost i produktivnost proizvodnje topljenja. Moderne visoke peći su složene i visokotehnološke strukture koje su sposobne topiti do 5000 - 5500 tona visokokvalitetnog lijevanog željeza dnevno. Svi procesi pripreme i utovara materijala punjenja u njih su potpuno mehanizirani.

Uređaj

Izgradnja visoke peći sa vertikalnim oknom planirana je uzimajući u obzir činjenicu da se povećanjem korisne unutrašnje zapremine konstrukcije povećava i njena efikasnost. Sada sva velika preduzeća pokušavaju da imaju jedinice tonaže od najmanje 2000 - 3500 m 3. Na primjer, gigant zapremine 5000 m 3 radi u metalurškoj fabrici Krivorozhstal od 1974. godine. Vazduh na tako velike jedinice se uduvava kroz 14 - 36 mlaznica. Za zagrijavanje mješavine zraka koriste se posebni snažni električni uređaji. Svaku veliku industrijsku visoku peć opslužuju tri do četiri automatska grijača zraka. Također, rad jedinice osiguravaju brojni pomoćni uređaji, koji uključuju posebna punjača opremljena uređajima za istovar i utovar; nadvožnjaci bunkerskog tipa sa vagonima za automatsko vaganje utovarenog materijala; podizni mehanizmi koji dopremaju kolica za preskakanje na utovarni blok konstrukcije. Za normalno funkcionisanje celog sistema postoje i specijalni uređaji za grejanje neophodni za sprovođenje procesa peskarenja na visokim temperaturama, livnice, nosači gvožđa, nosači šljake i mašine za livenje. Uglavnom, moderna visoka peć je svojevrsno automatizirano mini-poduzeće, koje opslužuju mnogi stručnjaci različitih profila. Takve ogromne i složene proizvodne strukture su kontinuirane jedinice i rade nekoliko godina bez prestanka dok se unutrašnja vatrostalna obloga ne istroši.

Visoka peć je struktura kroz koju se vrši proizvodnja proizvoda kao što su liveno gvožđe, šljaka, visokopećni gas i prašina. Glavnim uspjehom proizvodnje visokih peći smatra se to što se u pravo vrijeme počela razvijati elektrifikacija, mehanizacija i automatizacija, što je značajno uticalo na ovu oblast djelatnosti. Drugim riječima, to je doprinijelo unapređenju i stvaranju novog kompletnog sistema mehanizama, elektromotornih pogona i elektroautomatizacije u sistemu gornjeg utovara, kao iu kontinuiranom transportnom procesu dovoda punjenja.

Šta je proizvodnja visoke peći

Konstrukciju visoke peći čini oprema preko koje se gas prečišćava iz prostorija ispod bunkera, potrebnih za hidrauličko čišćenje. Takođe ima mašine za livenje i proizvode odgovorne za preradu šljake.

Ako su potrebne popravke komponenti visoke peći, za popravak se koristi samo vatrostalni materijal:

- Air heater;

- Air duct;

- Oluci;

- Kuvače od livenog gvožđa.

Za intenziviranje topljenja može se koristiti gorionik velike brzine na kisik ili plazma gorionik. Osim toga, unutar visokih peći postoji automatizirana instalacija, zahvaljujući kojoj je moguće daljinski upravljati vagonom, kao i vršiti hidroprašinu podbunkerske prostorije, pokrivajući kutlače i kanale kroz koje teče metal.

U proizvodnji visokih peći koristi se prirodni gas, vlažno mlaz sa konstantnom vlažnošću i mlaz obogaćen kiseonikom.

Najširi dio visoke peći

Dizajn visoke peći sastoji se od mnogih elemenata i prostorija, koji su gore opisani.

To uključuje:

- Prostorije ispod bunkera;

- Buckets;

- Carts;

- Staze itd.

U visokoj peći postoji najširi dio, a zove se para, što je najmoćnije mjesto u konstrukciji, a gornji dio se zove vrh. Konstrukcija kovačnice također ima dno, koje se naziva izbočina, za čije je polaganje u početku potrebno pripremiti masivni armiranobetonski temelj. Njegova svrha je provesti takav proces kao što je akumulacija lijevanog željeza i šljake. Čim se nagomilaju, šalju se kroz posebne kanale kroz šupljinu otvora za slavinu u kante.

Dizajn visoke peći

Glavne komponente visoke peći uključuju vrh, osovinu, parnu komoru, ramena i ložište.

Više detalja o svakom od njih:

- Gornji dio, ili drugim riječima, gornji dio peći, koji je opremljen ispustima za plin koji su dizajnirani za uklanjanje gornjeg plina, gdje se proces punjenja vrši pomoću jedinica za punjenje.

- Okno smješteno ispod vrha, u obliku krnjeg stošca, koji se širi prema donjem dijelu, čime se pojednostavljuje proces primanja sirovina iz šupljine vrha, a sama osovina je namijenjena za pripremu sirovina od rudni oksid i za redukciju željeza.

- Raspar, koji je ranije spomenut.

- Rame koje izgledaju kao krnji konus, šire se prema vrhu, a namijenjene su da završe proces formiranja šljake, kao i da ostave malu količinu fluksa i čvrstog goriva u njemu.

- Peć, u kojoj se sagoreva ulazno gorivo, takođe je potrebna da bi se akumulirali liveno gvožđe i šljaka, koji u početku dolaze u tečnom obliku.

Da bi gorivo sagorelo, potreban je vazduh čija je temperatura najviša koja može biti u datoj proizvodnji. Shema opskrbe je vrlo jednostavna, jer se uzima sa ulice kroz usisnike zraka, a zatim ide u grijač zraka kroz prstenasti zračni kanal zbog tujere.

Dijagram visoke peći

U nastavku će biti opisan princip rada visoke peći, ali možete pročitati o pomoćnim uređajima i mehanizmima pomoću kojih se može osigurati visokokvalitetno topljenje lijevanog željeza. Da bi se osigurala ispravna opskrba gorivom, koristi se posebna oprema, preko koje se sirovine bez greške stavljaju u šupljinu peći. Visoka peć zahtijeva stalno održavanje kako bi se osiguralo da se šljaka i sirovo željezo proizvode bez grešaka i stoga proizvodnja i troškovi ne trpe. Za tu namjenu postoji posebno ljevaonica na kojoj je ugrađena mostna dizalica.

Za zagrijavanje zraka u peći koriste se posebni grijači zraka, od kojih se svaki redovito pregledava i dijagnosticira zbog kvarova.

Osim toga, postoji poseban sistem koji vlaži vrući zrak koji ulazi u pećnicu. Ovo je potrebno za proizvodni proces. Instalacija je takođe opremljena specijalnim mašinama za puhanje koje vam omogućavaju da komprimujete vazduh potreban za sagorevanje goriva. Pritisak u šupljini grla u modernoj peći može doseći 25 MPa. Postoje instalacije kao što su prečistači plina koji se koriste za pročišćavanje plina iz visokih peći.

Proizvodnja visokih peći se smatra traženom čak i sada od svog početka u Rusiji i svijetu u cjelini, budući da se i dalje koriste proizvodi od valjanog metala kroz koje se izvodi izgradnja različitih konstrukcija.

Gorivo za visoku peć

Peć za proizvodnju livenog gvožđa radi na sirovinama kao što je koks, koji se nalazi u specijalnim koksarima gde se liveno gvožđe topi. Koks se proizvodi od specijalnog koksnog uglja. U pravilu, u velikoj metalurškoj fabrici koks se proizvodi u posebnim koksno-hemijskim radionicama, gdje u prosjeku ima 50-70 peći ili komora za koksanje. Svi su spojeni u jednu komoru.

Čitav proces je u potpunosti automatiziran, a njegova suština je u tome da se u šupljinu komore ubacuje smjesa drobljenog koksnog i nekoksirajućeg uglja i zagrijava bez pristupa zraka na 1000 o C.

Komora se zagreva spolja. Da bi se temperatura unutar šupljine peći održala na nivou od 1000 o C, u prostoru između komora mora se održavati temperatura od 1400 o C. Baterija koksarne peći se zagrijava plinom koji se miješa sa zagrijanim zrak. Prilikom koksovanja, kao i kada se ugalj zagrije na temperaturu od 100 o C, počinje sporo isparavanje vlage, a zatim kada se ugalj zagrije na 350 o C, on se suši i uklanja katran.

Kada temperatura poraste na 450 o C, čestice u uglju za koksovanje počinju da omekšavaju, a čestice dobijene ovom metodom počinju da obavijaju nekoksirajuće dijelove uglja, čime se formira kontinualna masa, a potom i jedna legura. Da bi se napravio ispravan i kvalitetan sastav, potrebna je potpuna usklađenost sa svim fazama. Kada toplina mase dostigne 480-650 o C, masa počinje oslobađati organske plinovite produkte suhe destilacije uglja.

Čim oslobođeni plin nabubri čvrstu masu uglja, ona počinje postupno napuštati nju, nakon čega ostaje spužvasti ugalj i veliki broj malih pora i pukotina, što je polukoks. Kada temperatura dostigne 650-1000 o C, postaje koks srebrnaste i svijetlosive boje.

Ako pravilno koristite proizvodnju, dobijate do 750 koksa od 1 tone uglja, kao i 300 m 3 koksnog gasa i skoro 35 kg katrana ugljena. Uključujući 12 kg benzena i 3 kg amonijaka. Ugalj je odličan izvor topline koji se koristi u privatnim kućama za grijanje.

Kako radi visoka peć?

Od čega se sastoji visoka peć je sasvim jasno, ali morate razumjeti kako tačno radi.

Tehnologija rada:

- Dizajn peći je napravljen na način da punjenje ulazi u šupljinu posude kroz uređaj za punjenje koji po izgledu podsjeća na mali konus, koji se nalazi na vrhu.

- Nakon toga, resurs se kreće iz posude u šupljinu velikog konusa, a zatim se punjenje šalje u peć. Zahvaljujući ovom sistemu, gas iz visoke peći ne prodire u atmosferu oko postrojenja.

- Čim se mali konus i njegov lijevak natovare, da biste primili sirovine, trebate rotirati konstrukciju pod kutom od 60 stupnjeva, što je potrebno da se naboj rasporedi što je ravnomjernije moguće.

- Zatim, metalurška peć radi, a okno prolazi kroz proces topljenja i spuštanja, što stvara prostor za novi dio resursa.

- Posebno je važno osigurati da se korisni volumen stalno puni.

- U modernim visokim pećima korisna zapremina može biti 2000 - 50000 m2, a visina dostiže oko 35 m, što je mnogo više od prečnika.

Dizajn upravo takvog plana osmišljen je s razlogom, jer princip rada zahtijeva stalno kretanje materijala i plina jedan prema drugom, zbog čega se vrši kompetentna proizvodnja bez nedostataka. Dizajn ložišta i boka je izrađen od blokova opeke koji sadrže glinicu. Mogu se koristiti i karbonski blokovi, smješteni unutar čeličnih kućišta i hlađeni vodom koja se dovodi kroz vodovodni sistem iz frižidera napravljenog posebno za visoku peć. Ova vrsta radnog profila nije Minecraft, ovdje morate biti oprezni. Na vama je da li ćete koristiti veliku ili mini pećnicu. Ali onaj koji ga je izmislio sve je smislio do najsitnijih detalja, morate biti sigurni da je tuyer u dobrom stanju. (1 glas)

10. Proizvodnja tečnog livenog gvožđa

11. Sakupljanje otpadnih gasova

Visoka peć, visoka peć- velika metalurška, vertikalno postavljena peć za topljenje osovinskog tipa za topljenje livenog gvožđa i ferolegura od sirovina željezne rude. Najvažnija karakteristika procesa visoke peći je njegov kontinuitet tokom cijele kampanje peći (od izgradnje peći do njenog remonta) i protutok dižućih tujerskih plinova sa stupcem materijala koji se neprekidno spušta i nadograđuje odozgo s novim dijelovima. optužbe.

Prve visoke peći pojavile su se u Evropi sredinom 14. veka, u Rusiji - oko grada.

Etimologija

Reč "visoka peć" je izvedena od staroslovenskog "dmenie" - visoko. Na drugim jezicima: engleski. visoka peć- duvačka peć, nemački. Hochofen- visoka peć, fr. haut fourneau- visoki štednjak.

Treba imati na umu da postoji suštinska razlika u značenju riječi “visoka peć” i “visoka peć”: u visoku peć su primali (u obliku komada ili krita) komade reduciranog sirovog željeza (iz riječ "sirovo", odnosno nezagrijano visoko) gvožđe, au visokoj peći - tečno liveno gvožđe.

Opis i procesi

Visoka peć je uređaj osovinskog tipa koji neprekidno radi. Punjenje se puni odozgo, preko standardnog uređaja za punjenje, koji je ujedno i gasni zatvarač visoke peći. Bogata željezna ruda (u sadašnjoj fazi rezerve bogate željezne rude ostale su samo u Australiji i Brazilu), sinter ili peleti se dobijaju u visokoj peći. Ponekad se briketi koriste kao rudna sirovina.

Visoka peć se sastoji od pet konstruktivnih elemenata: gornji cilindrični dio - gornji, neophodan za punjenje i efikasnu distribuciju punjenja u peći; najveći po visini širi konusni dio - osovina, u kojoj se odvijaju procesi zagrijavanja materijala i redukcije željeza iz oksida; najširi cilindrični dio je raspar, u kojem se odvijaju procesi omekšavanja i topljenja reduciranog željeza; konusni dio - ramena, gdje se formira redukcijski plin - ugljični monoksid; cilindrični dio - ognjište, koje služi za akumulaciju tekućih proizvoda procesa visoke peći - lijevanog željeza i šljake.

U gornjem dijelu ložišta nalaze se tujere - otvori za dovod mlaznog zraka zagrijanog na visoku temperaturu - komprimirani zrak obogaćen kisikom i ugljovodoničnim gorivom.

Na nivou tujere razvija se temperatura od oko 2000 °C. Kako se krećete prema gore, temperatura se smanjuje, a na vrhovima dostiže 270 °C. Tako se u peći na različitim visinama uspostavljaju različite temperature, zbog čega se javljaju različiti hemijski procesi prelaska rude u metal.

Izvori

- Eksplanatorni metalurški rječnik. Osnovni pojmovi / Ed. V. I. Kumanina. - M.: Rus. jezik, 1989. - 446 str. - ISBN 5-200-00797-6.

- Efimenko G. G., Gimmelfarb A. A., Levchenko V. E. Metalurgija livenog gvožđa. - Kijev: Vyshcha School, 1988. - 352 str.

- Fersman A. E. Zanimljiva geohemija. - M.: Detgiz, 1954. - 486 str.

- Ramm A. N. Moderni proces visoke peći. - Moskva.: Metalurgija, 1980. - 303 str.

- Tovarovsky I.G. Topljenje u visokoj peći. 2. izdanje - Dnjepropetrovsk: "Pragovi", 2009. - 768 str.

- Andronov V.N. Ekstrakcija crnih metala iz prirodnih i tehnogenih sirovina. Proces domene. - Donjeck: Nord-Press, 2009.-377 str. - ISBN 978-966-380-329-6.

- G.N. Elansky, B.V. Linchevsky, A.A. Kalmenev Osnove proizvodnje i obrade metala. Moskva 2005

Wikimedia Foundation. 2010.

- Informix

- Roubo, Franc Aleksejevič

Pogledajte šta je "Visoka peć" u drugim rječnicima:

VISOKA PEĆ- VISOKA PEĆ, cilindrična peć za topljenje. Koristi se za topljenje metalnih ruda, uglavnom gvožđa i bakra. Ruda je pomiješana sa koksom i fluksom (kod taljenja čelika to je krečnjak). Cjevovod tople vode spojen je na dno peći. ... Naučno-tehnički enciklopedijski rečnik

VISOKA PEĆ- (visoka peć) osovinska peć za topljenje livenog gvožđa. Početni materijali (punjenje) željezne rude sinter, peleti, koks, fluksi se dovode na vrh. Zagrijani zrak, tečno, plinovito ili praškasto gorivo se uvodi odozdo (kroz tujere). U visokoj peći..... Veliki enciklopedijski rječnik

VISOKA PEĆ- (visoka peć) osovinska peć za topljenje livenog gvožđa iz rude gvožđa... Velika politehnička enciklopedija

visoka peć- — EN visoka peć Visoka, cilindrična peć za topljenje za redukciju željezne rude u sirovo željezo; puhanje vazduha kroz čvrsto gorivo povećava brzinu sagorevanja. (Izvor: MGH)… … Vodič za tehnički prevodilac

Visoka peć ili visoka peć je složen skup tehnološke opreme koja se koristi u metalurškoj industriji za proizvodnju crnog metala. Zapravo, ovo je velika struktura koja uključuje ne samo peć, već i pomoćne jedinice.

Kolaps

Čemu služi visoka peć? Ima jedan cilj - dobiti liveno gvožđe koje će se koristiti u metalurgiji za proizvodnju mašina, opreme i drugih proizvoda koji sadrže metal.

Princip rada

Princip rada visoke peći je sljedeći: rudna šarža sa koksom i krečnjačkim fluksom ubacuje se u prihvatnu komoru. U donjem dijelu se vrši periodično oslobađanje lijevanog željeza/ferolegura i posebno rastaljene šljake. Budući da se nivo materijala u visokoj peći smanjuje tokom ispuštanja, potrebno je istovremeno punjenje novih serija punjenja.

Proces rada je stalan, sagorevanje se održava kontrolisanim snabdevanjem kiseonikom, što obezbeđuje veću efikasnost.

Dizajn visoke peći osigurava kontinuirani proces prerade rude, vijek trajanja visoke peći je 100 godina, veliki popravci se izvode svakih 3-12 godina.

Fotografija visoke peći

Ko je to izmislio?

Modernu visoku peć izumio je J. B. Neilson, koji je prvi zagrijao zrak doveden u visoku peć, što se dogodilo 1829. godine, a 1857. godine E. A. Cowper uveo je u upotrebu posebne regenerativne grijače zraka.

To je omogućilo značajno smanjenje potrošnje koksa za više od trećine i povećanje efikasnosti peći. Prije toga, prve visoke peći su zapravo bile peći za puhanje sira, odnosno u njih je puhao neobogaćeni i nezagrijani zrak.

Upotreba kaupera, odnosno regenerativnih grijača zraka, omogućila je ne samo povećanje efikasnosti visoke peći, već i smanjenje ili potpuno uklanjanje kontaminacije, što je uočeno u slučaju kršenja tehnologije. Možemo sa sigurnošću reći da je ovaj izum omogućio da se proces dovede do savršenstva. Moderne visoke peći rade upravo na ovom principu, iako je njihovo upravljanje danas automatizirano i pruža veću sigurnost.

Proces domene

Savremene peći za topljenje livenog gvožđa obezbeđuju oko 80% ukupne količine livenog gvožđa, a sa livačkih mesta se odmah isporučuje u elektrotalionice ili ložište, gde se crni metal pretvara u čelik traženih kvaliteta.

Sirovo gvožđe se proizvodi od livenog gvožđa, koje se zatim šalje proizvođačima na livenje u kupolne peći. Za odvod šljake i livenog gvožđa koriste se posebne rupe koje se nazivaju tapholes. Međutim, u modernim pećima se ne koristi odvojena, već jedna zajednička rupa za slavinu, podijeljena posebnom pločom otpornom na toplinu na kanale za dovod lijevanog željeza i šljake.

Kako radi visoka peć?

Proces visoke peći u potpunosti ovisi o višku ugljika u šupljini peći; sastoji se od termokemijskih reakcija koje se odvijaju unutar kada su sve komponente napunjene i zagrijane.

Proces visoke peći u potpunosti ovisi o višku ugljika u šupljini peći; sastoji se od termokemijskih reakcija koje se odvijaju unutar kada su sve komponente napunjene i zagrijane.

Temperatura u visokoj peći može biti 200-250°C direktno ispod vrha i do 1850-2000°C u aktivnoj zoni - pari.

Kada se vrući zrak dovede u peć i koks se zapali, temperatura u visokoj peći raste, počinje proces razgradnje fluksa, uslijed čega se povećava sadržaj ugljičnog dioksida.

Kada se kolona materijala u punjenju smanji, redukuje se željezni monoksid; u donjem dijelu kolone se reducira čisto željezo iz FeO, teče u peć.

Kako se željezo odvodi, ono aktivno dolazi u kontakt s ugljičnim dioksidom, zasićujući metal i dajući mu potrebna svojstva. Ukupni sadržaj ugljika u željezu može biti čak 1,7%.

Dijagrami visoke peći

Dijagrami presjeka visoke peći (različite opcije):

Uređaj visoke peći

Dizajn visoke peći je vrlo složen; to je veliki kompleks koji uključuje sljedeće elemente:

- zona vruće eksplozije;

- zona topljenja (ovo uključuje ognjište i ramena);

- para, odnosno zona u kojoj dolazi do redukcije FeO;

- rudnik u kojem dolazi do redukcije Fe2O3;

- ložište sa predgrijavanjem materijala;

- plin za visoke peći;

- područje u kojem se nalazi stupac materijala;

- Izvodi za šljaku i tekuće željezo;

- prikupljanje otpadnih gasova.

Visina visoke peći može doseći 40 m, težina - do 35.000 tona, kapacitet radnog prostora zavisi od parametara kompleksa.

Tačne vrijednosti ovise o opterećenju poduzeća i njegovoj namjeni, zahtjevima za zapreminom proizvedenog metala i drugim parametrima.

Detaljnija verzija uređaja:

Vrste popravke visoke peći

Da bi se održalo radno stanje visoke peći, redovno se izvode veliki popravci (svakih 3-15 godina). Podijeljen je u tri tipa:

- U prvu kategoriju spadaju radovi na proizvodnji proizvoda za topljenje i pregled opreme uključene u tehnološki proces.

- Druga kategorija je potpuna zamjena elemenata opreme podložnih srednjim popravkama.

- Treća kategorija zahtijeva potpunu zamjenu uređaja, nakon čega se vrši novo punjenje sirovina uz ispravljanje vrhova.

Sistemi i oprema

Visoka peć nije samo postrojenje za proizvodnju livenog gvožđa, već i brojne pomoćne jedinice. Ovo je sistem za dovod punjenja i koksa, uklanjanje šljake, rastopljenog gvožđa i gasova, sistem automatskog upravljanja, kauperi i još mnogo toga.

Principi rada peći ostali su isti kao i prije nekoliko stoljeća, ali moderni kompjuterski sistemi i automatizacija proizvodnje učinili su visoku peć efikasnijom i sigurnijom.

Cowpers

Moderan dizajn visoke peći uključuje upotrebu kaupera za zagrijavanje dovedenog zraka. Ovo je ciklična instalacija od materijala otpornog na toplinu, koji grije mlaznicu do 1200°C.

Moderan dizajn visoke peći uključuje upotrebu kaupera za zagrijavanje dovedenog zraka. Ovo je ciklična instalacija od materijala otpornog na toplinu, koji grije mlaznicu do 1200°C.

Kauper pri hlađenju uključuje mlaznicu na 800-900°C, što osigurava kontinuitet procesa, smanjuje potrošnju koksa i povećava ukupnu efikasnost dizajna.

Ranije se takav uređaj nije koristio, ali počevši od 19. stoljeća. nužno je dio visoke peći.

Broj cowper baterija zavisi od veličine kompleksa, ali obično ih ima najmanje tri, što se radi uz očekivanje moguće nesreće i održavanja operativnosti.

Vrhunski aparati

Aparat visoke peći - ovaj dio je najodgovorniji i najvažniji, uključujući tri plinske brtve koje rade prema dogovorenoj shemi.

Operativni ciklus ovog čvora izgleda ovako:

- u početnom položaju konus je podignut, blokira izlaz, donji konus je spušten;

- skip ubacuje smjesu u peć;

- rotirajući lijevak se okreće i propušta sirovinu kroz prozore na mali konus;

- lijevak se vraća u prvobitni položaj, zatvarajući prozore;

- mali konus se spušta, opterećenje prelazi u međukonusni prostor, nakon čega se konus diže;

- veliki konus zauzima svoj prvobitni položaj, oslobađajući punjenje u šupljinu visoke peći za obradu.

Skip

Skipovi su specijalni podizači punjenja. Uz pomoć ovakvih galoš liftova, sirovine se hvataju iz skip jame i prenose prema gore duž kosih stubova.

Zatim se galoše prevrću, ubacujući punjenje u prostor za punjenje, i vraćaju dolje za novu porciju. Danas se ovaj proces odvija automatski, a za upravljanje se koriste posebne kompjuterizovane jedinice.

Tuyeres i tapholes

Mlaznica koplja peći usmjerena je u njegovu šupljinu, kroz koju se može promatrati napredak procesa topljenja. Da biste to učinili, peepers sa staklom otpornim na toplinu montiraju se kroz posebne zračne kanale. Na rezu, pritisak može doseći 2,1-2,625 MPa.

Rupe se koriste za odvod lijevanog željeza i šljake, a odmah nakon ispuštanja čvrsto se zatvaraju posebnom glinom. Ranije su se koristile puške koje su bile napravljene od plastične glinene jezgre, a danas se koriste puške na daljinsko upravljanje koje se mogu približiti strukturi izbliza. Ovo rješenje je omogućilo da se smanji trauma i stopa nezgoda procesa i učini ga pouzdanijim.

Kako napraviti visoku peć vlastitim rukama?

Nijanse

Proizvodnja livenog gvožđa je visoko profitabilan posao, ali je nemoguće organizovati proizvodnju crnog metala bez ozbiljnih finansijskih ulaganja. Visoka peć "uradi sam" u "improvičnim uslovima" jednostavno nije izvodljiva, što je povezano s mnogim karakteristikama:

- izuzetno visoka cijena visoke peći (samo velika postrojenja mogu priuštiti takve troškove);

- složenost dizajna, unatoč činjenici da se crtež visoke peći može naći u javnom vlasništvu (iznad dijagrama), neće biti moguće sastaviti punopravnu jedinicu za proizvodnju lijevanog željeza;

- pojedinci i individualni poduzetnici ne mogu se baviti proizvodnjom lijevanog željeza, jednostavno nitko neće izdati dozvolu za to;

- nalazišta sirovina za crnu metalurgiju su skoro iscrpljena, peleta i sintera nema u slobodnoj prodaji.

Ali kod kuće možete sastaviti imitaciju peći (mini visoka peć), s kojom možete topiti metal.

Ali ovi radovi zahtijevaju maksimalnu pažnju i jako se ne preporučuju u nedostatku iskustva. Zašto bi bilo potrebno napraviti takvu strukturu? Najčešće je to grijanje za staklenik ili vikendicu s najefikasnijim gorivom.

Alati i materijali

Da biste napravili strukturu kod kuće, morate pripremiti:

- metalna cijev (može se zamijeniti cijevi većeg promjera);

- dva komada okrugle cijevi manjeg promjera;

- presjek kanala;

- Čelični lim;

- nivo, nožna pila, mjerna traka, čekić;

- inverter, set elektroda;

- cigle, glineni malter (neophodan za temelj konstrukcije).

Sve radove treba izvoditi samo vani, jer je proces prilično prljav i zahtijeva slobodan prostor.

Korak po korak instrukcije

- Vrh pripremljenog radnog komada u obliku bačve je odrezan (treba ga ostaviti, jer će kasnije trebati).

- Od čelika je izrezan krug promjera manjeg od promjera cijevi, a u njemu se napravi rupa za cijev.

- Cijev je pažljivo zavarena na krug, a na dnu su zavareni dijelovi kanala koji će pritisnuti gorivo tokom rada peći.

- Poklopac peći je napravljen od prethodno izrezanog dna bačve, u kojem je napravljena rupa za otvor sa vratima. Također je potrebno napraviti vrata kroz koja će se ukloniti preostali pepeo.

- Peć se mora postaviti na temelj, jer se tokom rada jako zagreva. Da biste to učinili, prvo se postavlja betonska ploča, a zatim se postavlja nekoliko redova cigle, formirajući udubljenje u sredini.

- Za uklanjanje produkata izgaranja ugrađuje se cijev za dimnjak; promjer ravnog dijela bit će veći od promjera tijela peći (potrebno za bolje uklanjanje plina).

- Reflektor nije obavezan element dizajna, ali njegova upotreba može povećati efikasnost peći.

Karakteristike dizajna

Karakteristike takve peći koje je napravio sami su:

- nivo efikasnosti je dobar;

- moguće je raditi van mreže do 20 sati;

- U peći nema aktivnog sagorevanja, već tinja sa stalnim oslobađanjem toplote.

Glavna razlika između visoke peći za "domaćinstvo" bit će ograničenje pristupa zraka u komoru za sagorijevanje, odnosno tinjanje drva ili uglja će se dogoditi na niskom nivou kisika. Industrijska visoka peć radi na sličnom principu, ali visoka peć za kućanstvo se koristi samo za grijanje, metal se u njoj ne može topiti, iako će temperatura unutar komore biti dovoljna.

Trošak na primjeru faktora efikasnosti br. 7

Proizvodnja visokih peći je resursno intenzivan i skup proces koji se ne može staviti u proizvodnju. Budući da se visoke peći koriste isključivo u industriji, njihovo projektovanje i montaža se izvode za određeni metalurški kompleks, koji uključuje mnoge objekte i komponente interne infrastrukture. Ovakva situacija se opaža ne samo u Ruskoj Federaciji, već iu drugim zemljama svijeta koje imaju vlastita metalurška postrojenja.

Troškovi proizvodnje i ugradnje visoke peći su prilično visoki, što je zbog složenosti posla. Primer je veliki domenski kompleks br. 7 pod nazivom „Rossiyanka“, instaliran 2011. godine. Njegova cijena iznosila je 43 milijarde rubalja, a u proizvodnju su bili uključeni najbolji inženjeri iz Rusije i stranih zemalja.

Kompleks uključuje sljedeće jedinice:

- uređaj za prijem rude;

- ulazne stanice nadvožnjaka bunkera i centralnog čvorišta;

- bunkerski nadvožnjak;

- kompresorska stanica (postavljena u livnici);

- instalacija za ubrizgavanje goriva u prahu;

- korištenje termoelektrane;

- kontrolni centar i upravna zgrada;

- livnica;

- visoka peć;

- Blokovi za grijanje zraka;

- pumpna stanica.

Kompleksne performanse:

Novi kompleks obezbeđuje proizvodnju više od 9.450 tona livenog gvožđa dnevno, korisna zapremina peći je 490 kubnih metara, a radna zapremina 3.650 kubnih metara. Dizajn visoke peći osigurava bezotpadnu i ekološki prihvatljivu proizvodnju livenog gvožđa, a kao nusproizvodi se dobijaju visoki pećni gas za termoelektrane i šljaka koja se koristi u izgradnji puteva.

Zaključak

Visoka peć je metalurška oprema koja omogućava dobivanje lijevanog željeza preradom željezne rude u industrijskim razmjerima.

Posebnost tehnologije osigurava ne samo visoku kvalitetu dobivenih proizvoda, već i ekonomičnu potrošnju koksa. Tokom procesa proizvodnje moguće je kontrolisati uslove topljenja kompjuterizovanim sistemima i dobiti proizvod sa strogo određenim svojstvima.

←Prethodni članak Sljedeći članak →Visoka peć, nakon brojnih transformacija i modernizacija, u sadašnjoj fazi predstavlja dizajn za proizvodnju livenog gvožđa kao glavnog sastojka industrije čelika.

Dizajn visoke peći omogućava kontinuirano topljenje do velikih popravaka, koje se izvode jednom u 3-12 godina. Zaustavljanje procesa dovodi do stvaranja neprekidne mase usled sinterovanja komponenti (sinterovanje). Da biste ga uklonili, potrebno je djelomično rastavljanje jedinice.

Radna zapremina moderne visoke peći dostiže 5500 m3 na visini od 40 m. U stanju je da proizvede oko 6000 tona livenog gvožđa po topljenju. A specijalna oprema koja opslužuje sisteme koji se nalaze oko njega zauzima nekoliko desetina hektara zemlje.

Visoka peć se koristi za proizvodnju lijevanog željeza, koje se potom topi za proizvodnju različitih vrsta lijevanog željeza ili se šalje na oporavak za proizvodnju konstrukcijskih čelika.

Struktura visoke peći podsjeća na rudnik. Njegov prečnik je tri puta manji od visine. Visoka konstrukcija postavljena je na betonski temelj debljine 4 m. Potreba za ovako masivnim temeljem nastaje zbog mase visoke peći koja iznosi više od 30.000 tona.

Na temeljnu ploču pričvršćeni su stupovi i čvrsti (monolitni) cilindar, koji su izrađeni od betona otpornog na toplinu. Unutrašnji prostor konstrukcije je obložen vatrostalnim materijalima, a gornji dio je obložen šamotom. U predelu ramena, gde temperatura dostiže 2000°C, koriste se grafitni materijali, a ispod kupke od livenog gvožđa nalazi se obloga od aluminijuma. Na temelj je montirana i peć za peć.

Donji dio visoke peći, gdje je maksimalna temperatura, opremljen je hladnjačama hlađenim vodom.Za držanje montirane vatrostalne konstrukcije, vanjska strana visoke peći je zatvorena metalnim omotačem debljine 40 mm.

Proces redukcije gvožđa odvija se iz rude u okruženju fluksa krečnjaka na visokoj temperaturi. Tačka topljenja se postiže sagorevanjem koksa. Za održavanje sagorijevanja potreban je zrak, tako da visoka peć ima 4 - 36 tujera ili tapholes.

Za veliku unutrašnju zapreminu potrebne su velike količine vazduha, koji se snabdevaju turbinskim puhalicama. Kako se temperatura ne bi smanjila, zrak se zagrijava prije dovoda.

Šematski, visoka peć izgleda ovako.

Sastav dizajna proizvodnje odlivaka:

- šarža (ruda i krečnjak);

- koksni ugalj;

- utovarni lift;

- ložište koje sprečava ulazak gasova u visoku peć u atmosferu;

- sloj napunjenog koksa;

- sloj naboja;

- puhači zraka;

- ispuštena šljaka;

- liveno gvožde;

- kontejner za prihvat šljake;

- kutlača za prihvat taline;

- instalaciju tipa ciklon koja čisti plin iz visoke peći od prašine;

- Kuperi, plinski regeneratori;

- cijev za odvod dima;

- dovod zraka do cowpera;

- ugljen prah;

- peći za sinteriranje koksa;

- rezervoar za skladištenje koksa;

- uklanjanje visokotemperaturnog plina iz visoke peći.

Visoku peć opslužuju pomoćni sistemi.

Dimni kanal je zatvarač visoke peći. Ekološka situacija oko proizvodnje zavisi od njenog pravilnog rada.

- prijemni lijevak;

- mali konusni lijevak, rotirajući;

- mali konus;

- interkonalni prostor;

- veliki konus;

- preskoči.

Princip rada ložišta je sljedeći:

- Veliki konus se spušta, a mali se podiže. Prozori u rotirajućem lijevu su blokirani.

- Preskakanje učitava punjenje.

- Okrećući se, lijevak otvara prozore, a naboj pada na mali konus 3. Zatim se vraća na svoje mjesto.

- Konus se diže, čime se sprečava izlazak plinova iz visoke peći.

- Konus se spušta da prenese naboj u međukonusni prostor, a zatim se podiže u prvobitni položaj.

- Konus se spušta, a njime se punjenje ubacuje u okno visoke peći.

Ovo dozirano doziranje osigurava distribuciju materijala sloj po sloj.

Skip je lopatica koja se koristi za utovar. Izvodi se pomoću transportne tehnologije. Ventilatori - tapholes i tuyeres dovode vazduh u visoku peć pod pritiskom od 2-2,5 MPa.

Kauperi služe za zagrijavanje dovedenog zraka. U regeneratorima se zagrijava plinovima visoke peći, čime se smanjuje energetsko opterećenje jedinice. Vazduh se zagreva na 1200°C i dovodi u okno. Kada temperatura padne na 850°C, dovod se zaustavlja i ciklus grijanja se nastavlja. Za nesmetano snabdevanje toplim vazduhom ugrađeno je nekoliko regeneratora.

Princip rada visoke peći

Za proizvodnju livenog gvožđa potrebni su sledeći sastojci: punjenje (ruda, fluks, koks), visoka temperatura, konstantan dovod vazduha kako bi se obezbedilo neprekidno sagorevanje.

Termohemijske reakcije

Redukcija željeza iz oksida postupnom kemijskom reakcijom:

3Fe2O 3 +CO→2Fe 3 O 4 +CO 2,

Fe 3 O 4 +CO→3FeO+CO 2,

FeO+CO→Fe+CO2.

Opća formula:

Fe 2 O 3 + 3CO → 2Fe + 3CO 2.

Dobijanje potrebne količine ugljičnog dioksida i ugljičnog monoksida osigurava sagorijevanje koksa:

C + O 2 → CO 2,

CO 2 + C → 2SO.

Krečnjak se koristi za odvajanje željeza od nečistoća. Hemijske reakcije koje stvaraju šljaku:

CaCO 3 → CaO + CO 2,

CaO + SiO 2 →CaSiO 3.

Princip rada visoke peći je sljedeći. Nakon punjenja, visoka peć počinje da se pali gasom. Kako temperatura raste, koper se povezuje i počinje puhanje zraka. Koks, gorivo za visoku peć, počinje intenzivnije da gori, a temperatura u rudniku značajno raste. Kada se fluks razgradi, formira se velika količina ugljičnog dioksida. Ugljenmonoksid deluje kao redukciono sredstvo u hemijskim reakcijama.

Nakon što koks izgori i fluks se raspadne, kolona punjenja se spušta, a na vrh se dodaje još jedan dio. Odozdo, u najširem dijelu okna, dolazi do potpune redukcije željeza na temperaturama od 1850°C - 2000°C. Zatim se uliva u kovačnicu. Ovdje dolazi do obogaćivanja željeza ugljikom.

Temperatura u visokoj peći raste kako se punjenje smanjuje. Proces redukcije se odvija na 280 °C, a topljenje nastaje nakon 1500 °C.

Talina se sipa u dve faze. U prvoj fazi, šljaka se drenira kroz taphe. U drugoj fazi, liveno gvožđe se drenira kroz otvore od livenog gvožđa. Više od 80% proizvedenog livenog gvožđa ide u proizvodnju čelika. Preostalo liveno gvožđe se izliva u kalupe u blanke.

Visoka peć radi neprekidno. Od punjenja punjenja do dobijanja legure prođe 3-20 dana - sve zavisi od zapremine peći.

Održavanje i popravak visokih peći

Svaka oprema koja radi 24/7 zahtijeva stalno održavanje. Propisi su uključeni u tehnički pasoš opreme. Nepoštivanje rasporeda održavanja rezultirat će smanjenjem vijeka trajanja.

Radovi na održavanju visokih peći dijele se na periodične i velike popravke. Periodični rad se obavlja bez zaustavljanja procesa rada.

Veliki popravci su podeljeni u tri kategorije na osnovu obima obavljenog posla. Prilikom prvog pražnjenja pregledava se sva oprema, a taline se uklanjaju iz okna. Prilikom drugog pražnjenja vrši se popravka obloge i zamjena pokvarenih elemenata opreme. Kod treće kategorije jedinica je potpuno zamijenjena. Obično se takve popravke kombiniraju s modernizacijom ili rekonstrukcijom visoke peći.

- U kontaktu sa 0

- Google+ 0

- uredu 0

- Facebook 0