自分で作ったシンプルで機能的なF型クランプは、ワークショップに欠かせないアシスタントとなり、ご存知のとおり、あまりにも多くない高価なクランプをかなりの金額で節約することができます。 カム式クイックリリースクランプは、狭い部品や小さな部品、エッジの接着、ワークの固定など、大きなクランプ力を必要としない用途に最適です。

カム クランプは、古典的な F 型クランプの原理に基づいて機能します。 ガイド レールと 2 つのジョー (可動ジョーと固定ジョー) で構成されます。 ワークをジョーに固定し、カムを 90°回転させることで、強力で信頼性の高いクランプが得られます。 最小限の工具と消耗品を使って、自宅で自分の手で自家製クランプを作るのは難しくありません。

提案されたクランプの図面と詳細は基本的なガイドです。 素材や寸法を気にせず、用途に合わせて変更できるデザインです。 タイヤは金属または木製のいずれかで作ることができます。 ジョーの長さと幅を変更して、クランプのグリップ深さを増やすこともできます。 金属ピンの代わりにリベットや小さなボルトを使用することもできます。 可動ジョーと固定ジョーは互いに鏡像であるため、これらの部品を一度に数個ずつ連続して製造すると便利です。

独自のクランプと写真にあるシンプルな木製ストップのセットを作成すると、完璧なフレームを接着するときに不可欠なアシスタントとなる効果的なコーナークランプが得られます。

木工作業では、ほとんどの場合、大工用クランプなしでは作業できません。 木製のブランクを接着する必要がある場合でも、切断中にシート、ボード、またはスラブを固定する必要がある場合でも、必ずクランプが必要です。 同様の製品が販売されていますが、経験豊富な職人のレビューによると、コストを削減するために主に柔らかい金属(合金)が製造に使用されているため、サイズの制限と強度の低さという2つの重大な欠点が特徴です。

木材を扱う必要がある人は、自家製の大工用クランプを好むことがよくあります。 このようなデバイスを自分の手で作る方法、何に注意し、考慮すべきかについては、この記事で説明されています。

大工用クランプには、コーナー、G 字型、エッジ、ユニバーサルなど、多くの修正があります。 さまざまなワークピース(面積、厚さ)の連続作業に使用されるものもあれば、特定の技術的操作(1回限りの使用)用に製造されるものもあります。

著者は、「家庭の職人」が最も頻繁に使用するものだけに焦点を当てることが賢明であると考えています。 機能の原理が明確になれば、自分のニーズに合わせて、あらゆる種類の大工用クランプを自分の手で作ることができるようになります。 もちろん、想像力を働かせて注意深く考えた場合の話ですが。

著者は意図的にクランプの直線寸法を示していません。 自分で作る利点の一つは、大工用クランプの形状や寸法を任意に選択できることです。 このようなデバイスには標準がありません。 そして、すべてを自分の手で行うことに慣れている(そしてその方法を知っている)人にとって、基本的なことを「噛む」ことはほとんどお勧めできません。 重要なのはアイデアを与えること、「アイデアを促す」ことです。その他はすべてあなたの裁量に任されています。

オプション1

クランプの最も単純な変更。 これは非常に迅速に行われますが、このような大工用クランプの使用はある程度制限されています。 ただし、小さなサイズのサンプルを扱う場合は、ほとんどの場合で十分です。

この装置の基礎となるのは金属用弓鋸のフレームです。 ブレードの固定要素は長いネジ付きロッドに置き換えられ、その一端には鉄の「ペニー」(オプションとしてナット)があり、もう一端には取り外し可能なハンドルまたはオープンエンド用のヘッドがあります。レンチ。

フレームの長さを調整できるため、このようなクランプを使用すると、さまざまな厚さのワークピースを固定できます。 本体自体は固定できないため、主にパーツ()を接着する際に使用されます。 考慮する必要がある唯一のことは、フレームが折りたたまれている場合(「弓のこ」の古い修正版)、曲がり部分に「タイヤ」を適用する必要があることです(たとえば、粘着テープで巻き付けるなど) )。 このクランプは使用が完全に便利というわけではありませんが、より適切なものがない場合には、問題の優れた解決策となります。

オプション No.2

こちらもかなりシンプルなクランプモデル。 自分の手で比較的早く完了します。 装置の設計は図から明らかです。 必要なのは、金属製のアングルと、数本の長いネジまたはネジ付きロッドだけです。

このクランプをいくつか作っておくと、さまざまな大工仕事に使用できます。 例えば、長いワークの接着など。 これを行うには、クランプを一定の間隔で設定し、ストップと処理されるサンプルの間に金属ストリップまたは広葉樹製のスラットを置くだけで十分です。 別のオプションは、アセンブリを作業台に取り付けることです。 ブランクの切断にも同じことが当てはまります。

製材前にテーブルトップに固定されており、動かないことが保証されています。 このデザインは、コーナーに金属プレートを溶接することで変更できます。 これにより、クランプ領域が大幅に増加します。

実際、家庭用としては、この大工用クランプの改造は最高のものの 1 つです。 経験豊富な職人は、寸法の異なるいくつかのデバイスの既製セットを常に手元に持っています。 作業の内容によっては、25 または 45 のコーナーで作られたクランプ装置が必要になる場合があります。

この改造の多用途性は、金属製であるため、十分な強度が特徴であるという事実にあります。 木製クランプとは異なり、クランプ力を広範囲に調整でき、木材だけでなく、ガラス、プラスチック、鉄などの他の素材でも作業できます。 これは日常生活で頻繁にやらなければならないことです。

このデザインは多少変更することができます。 たとえば、ミニ製材所で丸太を加工する(板に溶解する、製材する)場合、丸太も固定する必要があります。 この場合、そのような大工用クランプの改良された改造が適している。 ストリップ鉄をベースにして、端の同じコーナーを溶接するだけで十分です。

品種と改造

ここではさらにいくつかの種類の大工用クランプを紹介します。 これらのクランプはすべて自分の手で簡単に組み立てることができます。

問題は、出発材料として木材を使用することがどの程度賢明であるかということです。 賛否両論あります。 ただし、大工用クランプのベースとして木を選択した場合、その木は特定の基準を満たさなければなりません。

- 種 - 硬いもののみ(ナシ、オーク、クルミなど)。 それ以外の場合は、圧力について話す必要はありません。 そして、「柔らかい」木材で作られたクランプの耐久性にはいくつかの疑問が生じます。

- 湿度は最小限です。 材料が完全に乾燥した後にのみ、クランプ治具部品の製造に使用できます。

読者の皆さん、クランプを自分で作って頑張ってください。 空想することを恐れないでください、そうすればすべてがうまくいくでしょう!

経験豊富な家具職人、大工、金属細工師は、クランプは快適な作業台、バランスのとれたカンナ、または非常に鋭いスウェーデン鋼のノミと同じくらい重要な道具であると当然信じています。 デバイスは購入またはレンタルできますが、クランプを自分で作成するのが最善です。 この場合、単純なデバイスが最も重要な瞬間に故障しないという確信が得られます。

クランプ装置の本質

構造的には、クランプは、部品、ワークピース、またはいくつかのコンポーネントを 1 つの全体に押し込んで、セルフタッピンねじ、ナット付きボルト、リベットなどの留め具を取り付けるため、または接着剤が乾燥している間に固定できる最も単純な装置です。

デバイスのデザイン、材質、サイズに関係なく、クランプの設計には主に 2 つの要件があります。

- クランプ フレームは負荷がかかっても変形してはならず、治具フレームの剛性はクランプ ジョーの平面を平行に保つのに十分である必要があります。

- クランプねじの設計は、クランプの可動サポートを固定面に調整可能かつスムーズに押し付けることができるようにする必要があります。

クランプのデザインには非常に多くの種類があり、どのクランプのデザインも本質的には原始的ですが、どのような状況でも使用できるユニバーサルなデザインを作ろうとしている人は誰もいません。 この装置は非常に重く、不便で、使いにくいことが判明しました。

したがって、接続する部品の寸法と必要な押圧力に基づいて装置の寸法と設計が選択されます。 従来、クランプは次の 3 つの大きなグループに分類されます。

- 大工仕事や家具の定規クランプは、堅い木や金属から作ろうとしています。

- 高剛性取り付けクランプ。

- メカニックのしつこいクランプ。

古典的な定規クランプに加えて、非標準設計のカスタムメイドのクランプも広く使用されており、そのほとんどは、より複雑な 1 つまたは 2 つの操作を実行するために製造されています。

たとえば、複数の板を並べて深い穴を開けたり、直角または非標準的な角度で木材を切断または接着したり、複雑な構成の部品を溶接したりすることができます。 オプションは十分にありますが、最高品質の接続を保証する最善の方法は、クランプを適切なサイズと形状にすることです。

DIY木製ユニバーサルクランプ

最も簡単な方法は、木の板と木材からクランプを作ることです。 木材はかなり手頃な価格の材料なので、部品に正確にマークを付け、適切な工具を使用すれば、どんなレベルの複雑さのクランプでもそれほど労力をかけずに作成できます。

木製クランプを作成するには、次のツールと付属品が必要です。

- 1 ~ 15 mm のドリルに対応する 400 ~ 500 W の出力を持つ卓上ボール盤。 ドリルチャックの垂直ストロークは少なくとも 120 mm 必要です。

- 電動砥石。 自分で行うこともできますが、これを行うには、砥石の代わりに電動シャープナーを使用して、両面にサンドペーパーシートを貼り付けた厚さ10 mm、直径350 mmの円形の合板を取り付けます。

- 刃径150mm以上の手持ち木材用丸鋸。 グラインダーやバンドソーを使用できます。

他のすべての操作は手動ツールを使用して実行できます。 もちろん、ハンドドリルや金ノコを使って穴を開けたり、溝を切ったりすることもできますが、ハンドツールで必要な品質や製造精度を達成するのは非常に困難です。

クラシックなF型クランプ

最も単純な木製クランプのデザインはラテン文字のFのように見えます。垂直方向と上部の水平方向のストリップは1つの全体、つまりジョーの1つのストップによって接続された固定ガイドです。 文字 F の中央のブリッジはジョーの可動部分または嵌合部分であり、リード スクリューによって駆動されます。 駆動ネジを備えたクランプの 3 番目の部分は、取り外し可能なバージョンで製造されています。 クランプはガイド バーの長さに沿って再配置でき、ベース レールの長さが許す限り、ジョー間の距離を小さくしたり大きくしたりすることができます。

クランプの全体図を写真に示します。

まずはガイドレールを作る必要があります。 カラマツまたはトウヒの板はこれらの目的に適しています。 クランプの他のすべての部分は、ポプラ、シナノキ、カバノキなどの柔らかい品種を除いて、任意の木材で作ることができます。

重要! 設備や付属機器の製造には、欠陥のない木材のみが使用されます。 何もない場合は、厚さ15〜20 mmの通常の合板からクランプを作成するのが最善です。

ベースストリップは、将来の固定具の長さに合わせて切断されます。 クランプジョーの支持固定部分には大きな負荷がかかるため、ガイドを最も丈夫な木材で作るか、ちょっとした工夫をするのが最善です。

スラットの側端に沿って半円形の溝が切り取られ、そこに直径8〜10 mmの鋼棒が配置されます。 一方の端では、端の周りで曲げられており、もう一方の端では、ロッドは、あらかじめカットされたネジ山にねじ込まれたナットで固定ジョーに接続されています。

ジョーの固定部分は木工用接着剤でガイド バーに接着され、接着剤が乾燥した後、支持面をガイド バーに対して 90°の角度で慎重にカットします。 この部分は接着することもできますし、手持ちの丸鋸で取り付け溝を切ることもできます。

ジョーの嵌合部分または可動部分は、ネジのサポートとともに 1 つのブロックから切り出されます。 次に、両方のブランクに U 字型の切り込みを入れて、部品をガイド バーに取り付けることができるようにする必要があります。 バリを除去した後、ワークピースをパッケージに入れてボール盤にセットし、送りネジ用の穴を開けます。

クランプを集中的に使用する場合は、ネジ用の穴に真鍮のチューブを押し込み、滑り軸受を作成する必要があります。 そうしないと、送りネジによって穴がすぐに 2 ~ 5 mm 壊れてしまい、工具が作業に適さなくなります。

木材とスチールで組み立てられたクランプ

数枚の板のパッケージを固定したり、2 つのパーツを接着したりするために少し圧力を加える必要がある場合は、木製クランプを使用すると便利です。 大工道具、カンナ、グラインダーなどで木材や板を加工する場合は、金属ガイドで材料を固定するクランプを作成するのが最善です。

木材とスチールからクランプを作るプロセスは次のとおりです。

残っているのはクランプを組み立てることだけです。再配置された部品を固定ボルトの下に穴あけし、ボルトまたはピンを取り付けてナットで締め付けます。 組み立ての最後に、壁を落ち着かせてネジの回転を容易にするために、2 回または 3 回の空運転を行う必要があります。

セットの固定と締め付け用の木製クランプ

大工仕事や家具工房での作業の 40% では、板材のセット全体またはパッケージ全体を締め付け、家具パネル、テーブル トップ、ドアの葉を形成するために長いクランプを使用する必要があります。 スクリードのニーズに対応するクランプを作成するプロセスは、従来の木製の F 型装置と実質的に変わりません。

他の装置設計とは異なり、スクリード用のクランプは断面 50x50 mm、長さ 100 cm 以上の無垢材でできており、機械上の木材からガイド バーに一連の穴が開けられます。ジョーの嵌合部分を再配置します。

さらに、リードスクリューと再配置可能なジョーと移動可能なジョーの 2 つの部分を備えた固定サポートを作成するには、オークまたはブナのブロックが 3 つ必要です。

往復調整サポートに取り付け溝を切り、取り付けボルトの下にナットを圧入する穴をあけます。 スポンジを次の穴に移動してボルトで固定すると、サポート間の距離を大きくしたり小さくしたりできます。

ハンガーパーツの木製クリップ

締め付けタイプのクランプに非常に似た小さな装置は、通常のスーツハンガーから簡単に作ることができます。 ハンガーの木製ベースは、台形の 2 つの同一の半分でできています。

ハンガーからクリップを作成する最初のステップは、ハンガーの 2 つの半分を 1 つの袋に折り、ボール盤の万力に固定することです。

マシンバイスを開けずに、直径 8 mm の穴を 4 つ開ける必要があります。 2 つのブランクが得られ、それぞれに 1 対の貫通穴があります。 残っているのはクランプを作成することだけです。これを行うには、長さ 25 cm の M8 ネジが付いた 2 つのスタッドを切り取る必要があります。 スタッドは半分の一方に接着することも、写真のように対称バージョンを作成することもできます。

このクランプは、ボードを接着したり、パイプを保持したり、複数の厚板のパッケージを締め付けたりするための固定装置を作成するために使用できます。

木材用クイックCクランプ

大工用クランプやクランプの古典的なオプションに加えて、家具や木材を扱うときは小型のクランプを使用する必要があります。 そのような装置の 1 つは、木製の C 型クランプです (写真)。

クランプを作成する前に、適切な木材を見つける必要があります。 C 型クランプには非常に強い木材が必要なため、製造にはアカシア、ニレ、ステップオークが使用されます。 U字型のボディをグラインダーで削り出します。 ケースの合計サイズが 100x100 mm の場合、側面の幅は少なくとも 2.5 cm 必要です。

側壁の 1 つに直径 12 mm の貫通穴を作成する必要があり、そこに 2 つのスチール ナット (M8 または M6) が押し込まれます。 最も簡単な方法は、ネジ付きロッドにナットをねじ込み、接着剤を塗布して穴に挿入することです。 ナットがわずかな張力で貫通穴に収まるように、木槌で数回軽く叩く必要があります。 あとはハンドルを作るだけでC型クランプの完成です。

DIY 金属クランプ

ほとんどの金属工事や大工仕事のクランプは金属 (ほとんどの場合鋼鉄またはアルミニウム合金) で作られていますが、そのような選択性がある理由は次の 2 つだけです。

- 金属部品の高強度。

- 重い負荷がかかっても長寿命です。

金属クランプを作成するには、溶接装置、グラインダー、通常の電気ドリルとジグソーが必要です。

ロングテンションクランプ

最も論理的なことは、ガイドビームまたは木製ストリップを角形パイプに置き換えたクランプを作成することです。 メータークランプは20x20 mmの正方形から作成できますが、2メートルのクランプには30x30 mmのプロファイルが必要です。 管状の正方形のプロファイルを使用することで、木材の場合のように「伸び」や収縮を起こすことなく、構造を非常に剛性にすることができます。

最も簡単な方法は、クラシックなデザインを使用して長いクランプを作成することです。 固定部、可動部、調整部は厚い合板で作られています。

各ピースは 2 つの半分で構成され、ジグソーで切断され、長い四角いチューブにボルトで固定されます。 親ネジは、ネジ付きロッドと通常の補強材の 2 つの部分から作成できます。

鉄筋からの自家製溶接クランプ

木材の代わりに、断面8〜10 mmの通常の鉄筋を使用できます。 補強材からクランプ本体を作成するには、長さ 65 cm と 55 cm の 2 本のブランクを切断する必要があり、ロッドはブロートーチで加熱され、図面に従ってスチール マンドレル上で直角に曲げられます。

曲げられたワークピースは 1 つの L 字型構造に溶接され、注ぎ口と補強材の直線部分は必然的に溶接によって接続されます。

次のステップは、20 cm の部品から親ねじ用のスタンドを作成し、ナットを溶接することです。 クランプのクランプ力が 50 kg を超える場合は、スタンドを曲げたり、追加の支柱で補強したりすることができます。

自作Gクランプ

G ボディのデザインは、リード スクリューを使用して大きな力を実現できるため、スクリュー プレスとも呼ばれます。 Gクランプの作り方はとても簡単です。 これを行うには、グラインダーを使用して、少なくとも7〜8 mmの厚さの厚い金属からボディブランクを切断する必要があります。

本体は文字「P」を使用して溶接されています。上部の棚にナット用の穴を開け、親ネジにねじ込んで溶接の代わりに取り付ける必要があります。 小さな金属片が一番下の棚、つまりテーブルに置かれ、ネジを外したネジで押し付けられています。 テーブルとナットを溶接するためにいくつかの溶接点または継ぎ目を作成するだけで、クランプの準備が整います。

金属クランプをサポートする木製スペーサー

クランプの重要な部分は、クランプの支持面の下に取り付けられたライニングです。 これは、次の 2 つの目標を達成するために行われます。

- 金属デバイスではクランプ圧力が簡単に数百キログラムに達する可能性があるため、クランプでクランプされている部品を損傷しないようにしてください。

- 親ネジから家具パネルまたは固定部分の表面に力を均等に伝達および分散します。

ガスケットは通常のバーチ合板または表面が研磨されていない柔らかい木材で作るのが最善です。

ワイヤーをマンドレルに巻き付けるためのクランプ

ゴム管や継手の頭部などの丸物に鋼線を確実に固定するのは非常に難しい作業とされています。 構造的には、このような装置は二重本体と巻き取りピンで構成されます。

ワイヤーはパイプに巻き付けられ、ボルトの頭が付いたピンに引っ掛けられます。 キーを 2 ~ 3 回回すと、巻かれた 1 つ半のループが望ましい状態まで張られます。 残っているのは、ハウジングを回してホースのワイヤーを数回ねじり、端を切断することだけです。

DIYコーナークランプ

現在でも、木と金属で作られた長方形または正方形の構造物を完全に直角に組み立てるには、特殊なクランプを使用することが唯一可能な方法です。

たとえば、接合面の平面を覆い、留め具が取り付けられるか溶接が完了するまで、希望の位置にしっかりと保持する既製の三角形のシステムです。

あらゆる角度に対応するユニバーサルクランプ

原則として、クランプを使用する場合、直角であれば特に問題はありませんが、どのようなサイズの角度であっても作るのは非常に困難です。 このような問題を解決するには、写真のようにクランプを調整する必要があります。

追加のデバイスは、中央に直角のセクターが切り取られた通常の松のブロックに基づいています。 2 番目の部分は正直角三角形で、スプルースまたはパインのスラットから作ることができます。

扇形の角の上部に直径 5 ~ 6 mm の貫通穴を開けます。 三角形をスイングさせてクランプの傾斜角度を3〜7度変えることができる穴です。

組立用山形鋼クランプ

2 つのパーツをコーナー クランプで固定すると、直角に接続するのがはるかに簡単になります。 最も単純な場合、この装置は、切断されたプロファイル パイプまたはスチール アングルから作られた 2 つのガイドで構成されます。

ガイドは 90° の角度の正方形を使用して設定し、追加のシート メタル オーバーレイで接続する必要があります。

動作中にワークが装置から落ちないように、各ガイドに 2 つの G 型クランプが追加で取り付けられています。

DIY クイックリリースクランプ

木材を扱う場合、クランプが必要になる場合があります。クランプを使用すると、わずか数秒で部品を作業テーブルや場所に固定したり保持したりできます。

簡単にクランプを作成するには、厚さ16〜18 mmの木の板または合板が必要です。 まずはパーツのトレーシングペーパーを木に転写し、ジグソーで切り抜きます。 被駆動部品では、嵌合部品に合わせてカットする必要があります。

軸のマークされた点に、直径 20 mm の穴を開ける必要があります。

ヒンジ軸は丸いブランクから切り出され、研磨されて穴に押し込まれます。 その結果、どこかハサミを彷彿とさせるクランプのデザインが生まれました。 ドライブは直径 6 mm の標準親ネジを使用します。

小型部品の保持・固定用クランプ

同様の方法で、特に小さな部品を固定するためのクランプを作成できます。 まず、OSB または合板からピンセットまたは医療用クランプに似たデバイスの 2 つの半分にマークを付けて切り出す必要があります。

三日月型のブランクは木軸で接続されているため、クランプの各部分に適切な直径の穴を開ける必要があります。 クランプ本体にはアッシュまたはスプルースを使用できますが、軸はオークまたはブナのより硬い素材で作られている必要があります。

鉄筋と木材で作られたクランプ

長さ 50 ~ 60 cm、直径 8 mm の鉄筋を使用すると、汎用性の高い、非常に強力でありながら軽量なフレームを作ることができます。

この構造は、広葉樹で作られた木製の支持ブロックに基づいています。 ブロック寸法 150x50x30mm。 鉄筋の厚みや曲げ半径により寸法が変わる場合があります。 補強材のフックは、スチールパイプ上で重いハンマーで曲げることができます。 曲げは、曲げた鉄筋が平らになるように行う必要があります。

ユニバーサルテープクランプ

クランプの最も興味深い珍しいデザインの 1 つは、強度要素としてポリエステル生地で作られた厚いベルトを使用しています。 バンドクランプは複数の部品を均等に締め付ける必要がある場合に使用されます。

テープクランプを作成するには、コーナー要素とポリエステルベルトを緊張させるための装置を作成する必要があります。 普通の松の三隅を印刷したトレーシングペーパーを使って切り出します。 4 番目の要素であるテンション装置は、2 つのブロックとテンション ネジで構成されています。

テープはブロックの周囲に巻き付けられます。レンチでネジを緩めると、ブロック間の距離が広がり、デバイスのベルトが張って、4 つのブロックすべてが部品に押し付けられます。

カムクイッククランプ

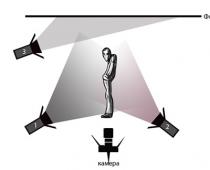

多くの場合、クランプ内の部品やワークは迅速に固定する必要があり、クランプは不必要な動きをせずに作成する必要があります。 たとえば、パネルやフレームのバッチを乾燥または塗装する場合です。 これらの目的のためには、カムクランプを備えた専用の装置を作成するのが最善です(写真)。

この装置の違いは、従来の親ネジの代わりに、合板偏心器がクランプの垂直ジョーに取り付けられていることです。

これを行うには、まず木製ラックの偏心体の厚さに沿って切り込みを入れる必要があります。

伸縮式折りたたみクランプ

伸縮式クランプのアイデアは、折りたたみ式の釣り竿のように最小限のクリアランスで互いに嵌合する一連のパイプと、ネジロック付きのリングクランプのセットに基づいています。

各パイプからリングが切り取られ、そこにネジ山付きの金属ブロックが溶接されます。 巻き付けられたネジまたはボルトが内側にあるパイプを固定し、構造全体を 1 本の延長ロッドにクランプすることができます。

ユニバーサル取り付けクランプ

クランプに加えて、2 シェルフ ユニバーサル クランプは、複雑な構成の接着された部品を固定するために広く使用されています (写真)。

クランプ - クランプ - のアイデアは製本機から借用されており、クランプの寸法と数は部品のサイズに応じて選択されます。

木製パネル用 4 ウェイ ポリ クランプ

確実な固定ができないことは、幅広で平らな複数のストリップからシールドを組み立てて接着するときに直面しなければならない問題の 1 つです。 5 ~ 6 枚の接着されたストリップからアセンブリを作成し、通常の長いクランプで材料を締めることは不可能であり、少し力を加えるとシールドが円弧状に曲がります。

この問題の解決策は、4つのクランプを備えたデバイスです(写真)。

パネルは2対のクランプで固定されています。 各ペアの端には、ナットと金属プレートから十字形のクランプを作成する必要があります。 留め具の反対側の端には高さ調整可能なヒンジが取り付けられています。 各クランプの親ネジは木の板の上に置かれています。 ネジを数回回転させて、一対のバーが接着する部品をしっかりと圧縮するだけで十分です。

作業台に設置するためのクランピングボックス

特別な取り付けクレードルがない場合、複雑な構成の部品を平らな作業台の表面に取り付けるのはそれほど簡単ではありません。 この場合、複雑な空間構造の木製部分を処理するには、クランプボックスを作成するのが最善です。

デザインは非常に簡単に作成できます。

- 箱型のフレームは合板で組み立てられます。

- 箱の長辺に沿って、断面が 50x50 mm の松材が最適な 2 本の梁が縫い付けられます。

- 一連の取り付けクロスバーは同じ素材で作られています。

このボックスを使用すると、最も複雑な部品であってもクランプを使用して保持できます。 強力な電動工具を使用して加工する場合は、デバイスをテーブルに固定するための箱型ベース用のクランプまたはクランプも作成する必要があります。

自家製コーヒーテーブルクランプ

すべての木製コーヒー テーブルの深刻な問題は、フレームの横方向の剛性が低いことであり、荷重がかかっていなくても、テーブルトップに小さいながらも非常に不快な遊びが生じることがよくあります。

自家製のクランプまたは引張スプリングを取り付けることで問題を解決できます。 2 枚の木の板またはブロックが、長い金属製のブラケットで互いに接続されています。

この装置は、ネジクランプまたはセルフクランプで作成できます。 いずれの場合も、バーはフレームを脚で強化して固定し、それによって既存の遊びを排除します。

塩ビパイプリングを使用した安価な簡易クランプ

運ぶときにそれを保持するための即席の手段を探さなければならない場合もありますが、丸い断面を持つ部品や物体に穴を開けたり加工したりする場合の方が多いです。 クランプの最も単純なバージョンは、PVC パイプのリングから作成できます。

2つの貫通穴を開け、いくつかの補強材を挿入し、リングの壁を1か所で切断するだけで十分です。 このデバイスはパーツの特定の直径に合わせて設計されているため、機能するにはクランプのセット全体を作成する必要があります。

クランプセット用ラック

作業工具とクランプは、まず特別に指定された場所に保管する必要があります。 必要なデバイスを見つけて選択するのが難しいツールの山の代わりに、いくつかの分割ラックまたは棚を作成するのが最善です。 この場合、サイズとデザインが最適なクランプをいくつか選択するのに、以前のように半日かかるのではなく、わずか数分しかかかりません。

即席クランプ

多くの場合、大工仕事や木製の構造物を組み立てる場合、本格的なクランプやクランプを作成するのに十分な時間がありません。 そうなると、創意工夫と経験が役に立ちます。

たとえば、丸いワークピースは、フレームに詰め込まれた複数のリングを使用して固定できます。

鉄筋や水道管は、数本の棒とテープで作った即席のクランプを使用してクランプできます。

通常のトランク ロック コードは、バンド クランプのように 12 枚の木製スラットのセットを締めるのに役立ちます。

この目的のために設備が整っていない場所で配管工事や大工工事を行う場合、必然的にワークの固定の問題が発生します。 特別なクランプ、万力、その他の固定装置が装備されていない場合、加工中にテーブルや作業台の周りで動くのを防ぐのは非常に困難です。 シンプルで手頃な価格で汎用性の高いデバイスの 1 つがクランプです。 それらが何であるか、そしてどのように使用されるかを説明し、また、自分の手で信頼性の高いクランプを作成する方法についても詳しく説明します。

ツールは何のために必要か、そのデザインとツールの種類

クランプは追加の大工道具です。 クランプの主な目的は、ワークピースを支持面に固定するか、または複数のワークピースを接着することです。したがって、ツールの設計には、支持面と固定機構を備えた可動ジョーという少なくとも 2 つの要素が含まれている必要があります。 可動ジョーは通常、ネジまたはレバーを使用して移動します。これにより、圧縮を強化し、動作中のバックラッシュを防ぎます。 特殊化と設計の特徴に応じて、次のタイプのクランプが区別されます。

- ネジ G 形のものが最も一般的で、設計がシンプルで比較的低コストであることが特徴です。 それらは金属製のブラケットで表され、その片側には支持面があり、もう一方には調整ネジがねじ込まれたネジ付きアイレットがあります。 ネジの内側には作業ジョーが、外側にはハンドルが付いています。 単純な形状の重量物、大型ワークの加工に威力を発揮します。

このタイプのクランプは、大きなワークピースの作業に適しています

- F 形のものはより汎用的で、その支持面は長いロッドにしっかりと固定されており、それに沿ってスポンジ付きの作業ブロックがスライドします。 ブロックの移動と固定は補助ネジまたはステッパー加圧機構によって確実に行われます。

補助ネジとステッパー機構を使用してオブジェクトを固定します

- パイプ - パイプの長さを変えることで、大きなサイズのワークを固定できます。 それらは、ネジクランプを備えたベースプレートとパイプに沿ってスライドするジョーという 2 つの別個の要素で構成されています。

クランプは大きなワークの作業に適しています

- 角度付き - 2 つの支持面と作業面を備えた直角でのワークピースの接合を簡素化するように設計されています。 それらは 2 つの亜種に分けられます。 1 つ目は、互いに直角に配置された 2 本のクランプネジの存在です。 2 つ目は、端に両面コーナー ブロックが付いた 1 本のネジが装備されています。 ごくまれに、ワークピースを鋭角または鈍角で位置決めできる特殊なクランプが存在します。

このタイプのクランプにより、ワークピースを直角に簡単に接合できます。

両面コーナーブロック付コーナークランプ

- テープ - 柔軟な要素とその上に浮かぶいくつかのジョーが装備されています。 ベルトの所定箇所にジョーを固定し張力を調整することで、複雑な形状のワークの加工が可能です。

バンドクランプにはバンドエレメントが装備されており、ワークを周囲に沿って固定できます

- ピンサー - 2 つのヒンジ付き部品とスペーサー スプリングで構成されます。 実際には、ジョイントの信頼性が比較的低いため、これらはめったに使用されませんが、ワークピースの取り付けと取り外しに最大の速度を提供します。

このクランプはジョイントの信頼性が低いため、ほとんど使用されません。

家庭では、最初の 3 種類のクランプが最もよく作られます。これは、材料や製造技術にそれほど要求が厳しくなく、補助ツールの使用を必要とする家庭の問題のほとんどを解決できるためです。

クランプの種類については、次の資料でさらに詳しく説明します。

自分の手で大工用クランプを作る方法:図面付きのステップバイステップの説明

自宅でクランプを作成するには、基本的な配管工事と大工仕事のスキルがあれば十分です。 使用される材料は、木製の梁、圧延金属、パイプおよび留め具、特にボルト、スタッド、ナット、ピンです。 クランプの金属部分を接合するには電気溶接機が望ましいです。 作業を行う場合、主なことは指示に従い、安全上の注意事項を遵守することです。

ネジ式工具の製造

このタイプのクランプは、木材のワークピースをしっかりと固定するのに役立ちます。

この方法で作られたクランプは、合板、ファイバーボード、OSB、合板シート、ボードや細い梁などの小さな木材の固定に最適です。 スケールを自分で選択することをお勧めしますが、それ以外の場合は、次の一連のアクションから逸脱しないことをお勧めします。

- 選択したスケールに従って、すべての木製部品のテンプレートを厚紙またはボール紙に転写します。

- テンプレートを使用して、画像を適切な幅のボードに転写します。 松板よりも硬い木材を使用する方が良いです。

- ジグソーを使ってすべてのパーツを切り出します。 ヤスリで形を整え、サンドペーパーで表面を磨きます。

- 「ジョー」にマークを付け、軸方向のボルト用の穴を開けます。 丸やすりを使って上の「あご」の穴をボルトの直径の 1.5 ~ 2.5 倍になるように長くします。

- レンチの番号に対応する直径のナット用の穴をハンドルに開けます。 ヤスリを使って六角形に整えます。 エポキシまたはシアノアクリレート接着剤を使用してナットを内側に取り付けます。

- クランプを組み立てます - 下の「ジョー」に軸方向のボルトを接着剤で固定し、後部のループをネジに取り付け、上部のジョーを取り付け、ワッシャーを置いてハンドルを取り付けます。 作業面に柔らかいパッドを貼ります。

さらに簡単なオプションは、弓のこでネジ クランプを作成することです。

弓鋸クランプの簡易バージョン

この場合、円弧の一端にサポートパッドを溶接し、もう一方の端にジョーとハンドル付きの調整ネジを取り付けるナットを溶接するだけで十分です。

木製の自家製クイックリリースクランプ

このようなクランプの作成には時間がかかります

F型クランプの採用により作業工程が大幅にスピードアップします。 ただし、クランプ自体の作成は、対応するネジの作成よりも多少複雑です。 次のことを行う必要があります。

- 上で説明したように、画像を木材に転写します。 部品の指定寸法、ピン穴の位置は正確に守ってください。

- ジグソーでパーツを切り出し、可動ジョーの狭い溝と軸板用の深い溝を作ります。 ノミを使用してカムレバーの溝を選択します。

- ピン用の穴を開けます。 部品のすべての外面と内面をヤスリで処理し、次にサンドペーパーで処理します。

- グラインダーを使用して、金属ストリップから軸プレートを切り出し、研削します。 ピン用の穴を開けます。

- ピンを使用してジョーをプレートに取り付けてツールを組み立てます。 カムを可動ジョーに挿入します。 作業パッドに接着します。

- クイックリリースクランプの機能を確認してください。 必要に応じてカムレバー作動部の形状を変更してください。

下顎を軸板に大まかに固定するには、ガイド ピンを押し込むか、追加のピンを挿入するか、ネジ クランプなどの方法を使用します。

ビデオ: クイッククランプの作成

金属パイプ

このようなクランプを作成するには、金属パイプが必要です

このようなツールには、内径が手持ちのパイプの外径に対応する3つの金属リングが必要になりますが、ちなみに、その代わりに金属棒を使用することもできます。 溶接機をお持ちの場合、クランプの作成プロセスは次のアルゴリズムに基づいて行われます。

- 山形鋼から作成できる 2 つのリングに支持プラットフォームを溶接します。 3番目のリングにナットを取り付け、リング自体をパイプの端に溶接します。

- 金属棒で作られた即席のハンドルを長いボルトの頭に溶接し、ナットでボルトをリングにねじ込みます。

- パイプの自由端から、上部可動ジョーのリングをその上に置きます。 下顎リングに固定ピン用の穴を開けます。

- 下部リングをパイプに取り付けます。

パイプクランプは組み立て時に家具の要素を保持するのに最適で、建設や設置作業などの作業に便利です。

動画:自作パイプ型クランプ

コーナー

このタイプのクランプを作成するには、木材、金属、またはジュラルミンを使用できます。 材質だけでなく、クランプ力や固定するワークのサイズも異なります。 次の資料では、ツールを作成するための詳細な手順を説明します。

日常生活においても、木材や金属の加工に関連する専門的な活動においても、クランプは不可欠なアシスタントとなるでしょう。 指示に従い、簡単な材料セットを用意すれば、このツールを自分で作ることができます。

各大工は作業中にクランプを使用し、彼らの助けを借りてワークピースを確実に固定します。 このようなデバイスは自分で作ることができ、いくつかのオプションがあります。

クランプはシンプルで汎用性があり、特殊化されています。 少し前に、クイッククランプという新しいタイプの製品が登場しました。 このような要素は最大 450 kg まで圧縮できます。 自分の手で木製クランプを作成する手順を研究すると便利です。

コーナーオプション

どのようなクランプであっても、接合や加工を行う際には部品をしっかりとクランプする必要があります。 アングル ジョイナーは、木材を特定の角度 (ほとんどの場合 90° ですが、その他の角度) で固定するのに役立ちます。 家具やフレームを組み立てるときにこれなしではできません。

このようなクランプを自分の手で木から作るには、次の材料が必要です。

- 広葉樹で作られた厚さ 25 mm の木製ブロック 2 つ。

- 合板厚さ12mm以上。

- ネジ、スタッド。

- ジグソーまたは弓のこ。

- ドリル。

合板から一辺25~30cmの正方形の板を切り出し、その上に2本の棒を90°の角度で固定します。

重要!部品の正しい固定は角度に依存するため、角度は高精度で測定する必要があります。

まず、バーを接着し、次に皿穴をあけ、穴を開け、ネジまたはその他の留め具を締めます。 垂直はバーの中心から引かれます - ネジスタッドがここを通過します。

コーナーから20mmの距離にスラストバーが取り付けられており、スラストバーの間に隙間が保たれています。 自家製クランプでクランプする部品の幅よりわずかに大きい必要があります。 ストップを固定する前に、すぐにスタッドをねじ込むことをお勧めします。 ピンに接続する可動ブロックも切り出す必要があります(ネジを外すと、ワークピースがコーナーバーに押し付けられます)。

ネジの場合は、長方形または台形のネジを備えたスタッドを使用するのが最適です。 ネジ山ピッチは 2 ターン/cm で、片側のピンのリアサイトの直径がネジ山よりわずかに小さいと非常に優れています。 ハンドルの固定に使用できます。 一方、ベアリングを収容するために、リアサイトの直径は少し大きい方が望ましいです。

したがって、最も単純なクランプでは、一方の端は固定され、もう一方の端はウォーム ギアを介して動きます。

ワークピースを解放するには、ブラケットを必要な距離まで移動し、ノブを数回転する必要があります。 これにより要素が修正されます。 この後、機構を解放するとワークが解放されます。

このモデルの最も単純なバージョンにはレール構造が装備されています。 平行に配置されたガイドには等間隔に溝が刻まれています。 固定ストッパーは金属製のロッドを使用して固定されています。 ワークの幅に沿って正確に移動できます。 ビームの端には、ウォーム機構を備えた固定ストップを取り付ける必要があります。 通常の方法は、ヘアピンと家具ナットで固定することです。

セルフクランプオプション

パーツを接着する場合は、F 型の最も単純なクランプ モデルを選択することをお勧めします。 店では、木製だけでなく金属製のさまざまなモデルが販売されています。 このような機器の価格は高価です。 したがって、多くの職人は自分の手で作ることを好みます。

小さなワークにはカムタイプのクランプが最適です。 たとえば、小さな部品を接着したり、ワークを固定したりする必要がある場合です。 このモデルは、F 型要素と同じように機能します。 このツールには 2 つのジョーとガイド バーが含まれています。 スポンジ:可動式と固定式。 確実にクランプするには、ワークをしっかりと固定し、カムを90度回転させる必要があります。

最小限の工具と材料のセットがあれば、このようなツールを自分で作ることができます。 始める前に、製品の図面を描く必要があります。 あらゆる材質で製作でき、規格サイズも自由に変更できます。

タイヤは木や金属でできています。 金属ピンの代わりに小さなボルトやリベットを使用できます。 可動ジョーと固定ジョーは相互にミラーリングするため、同時に作成することをお勧めします。 幅と長さを変更して製品のグリップ力を高めることができます。

ボード(板)の接着に。

クランプは、接着剤が乾燥した後、家具のパネルに使用されるセクションを固定するために必要です。 このような製品は、長さが単純なものとは異なります。 言い換えれば、彼らは大きな顎の幅を持っています。 このような素材を店で購入すると、かなりの金額を支払う必要があります。 したがって、職人はクランプ機構を自分で作ることを好みます。

材料と組み立て手順

ツリークランプを作成するには、次の要素が必要です。

- ブナまたはシラカバのブロック。

- フェザードリル。

- パイプ2.5cm。

- 適切な直径のほぞ穴ナット。

- ノブが丸いナット(装飾用)。

- 直径2.5cmのカッターと長いピン。

材料の基礎はパイプであり、そこから必要な長さの部分が切り取られます。 ジョーのサイズに応じてブロックをカットする必要があります。 ピースの長さは15〜20 cmでなければなりません。パイプに沿って木材を自由に動かすには、端から2.5 cmの距離に直径2.5 cmの穴を開け、穴と平行に切り込みを入れます。同じ端から作られています。 スポンジをパイプに固定するには、穴を端に接続します。

駆動ナットの場合は、カットの側面に追加の穴を開ける必要があります。 ナットを打ち込んで裏側のボルトで締める必要があります。 スポンジを固定するには、穴にパイプを挟み込みます。 パイプを移動するには、ボルトを緩めてから要素を移動し、すべての手順を再度繰り返す必要があります。

下部クランプ部品には 2 つのジョーがあり、上部のものよりわずかに大きく、追加のナットが付いています。 両方の部分の構造は同一です。 追加の駆動ナットがパイプの反対側の端にあり、そこに蝶ナット付きのスタッドが取り付けられます。

2番目の折りたたみ可動部分には、切り込みやナットなどのクランプ部分がありません。 このような要素の寸法もかなり大きくなります。 この部分にはスタッド装置用の凹部を作る必要があります。

動作原理

クランプの動作原理は非常に簡単です。 取り付けられるシールドの幅よりも3 cm大きい距離でジョーが互いに離れるように、ジョーを分離する必要があります。 次に、パイプに固定する必要があります。 これを行うには、端にあるナットを締めます。 ブランクをチューブ上に置き、接着剤で密封する必要があります。 次に、「子羊」を回転させてそれらを一緒に引っ張る必要があります。

グラインダーと溶接機の使い方を知っていれば、金属と木材を接着するための同じクランプを作ることができます。

チューブでプロットの平面を維持するには、クランプを市松模様に配置することをお勧めします。 このようなツールの主な利点は、製造と操作が簡単であることです。

特別なクランプ設計

単純な形状のクランプを作成するスキルを習得したら、クランプを改良して、複雑な部品を接続するための装置を作成できます。

木製のハンガーを鋸で切って作った自家製のクランプがあります。 木材とスチールを組み合わせて、より快適なハンドルを作り、ネジを素早く締めることができます。 これは、頻繁に位置を変更したり、複数のクランプを同時に使用したりする必要がある場合に特に重要です。 複雑な作品の場合は、まず紙から切り出し、次に合板に転写します。

溶接金属製品はより信頼性が高くなりますが、木造構造物は大工だけでなく、旋盤や大工仕事にも使用されます。 クランプを作成するのに特別なスキルは必要ありません。 このような木製品は自分の手で無制限に作ることができます。 製造プロセスに少し時間を費やす必要があるだけです。