フライス盤は、外面および内面の平面および成形面の加工、溝の切断、外ねじや内ねじ、歯車などの切断を目的として設計されています。 これらの機械の特別な機能は、多数の切れ刃を備えた作業工具であるフライスです。 主な動作はカッターの回転であり、送りは製品を固定したテーブルごとの動作です。 機械加工プロセス中、各カッター ブレードはカッターの回転の一部の間に切りくずを除去し、切りくずの断面は最小から最大まで連続的に変化します。 フライス盤には、汎用 (水平、垂直、縦方向のフライスなど) と専用 (倣いフライス、ホブ切りなど) の 2 つのグループがあります。

テーブルの移動の自由度に応じて、カンチレバー ミーリング (縦方向、横方向、垂直方向の 3 つの動き)、非カンチレバー ミーリング (縦方向と横方向の 2 つの動き)、縦方向ミーリング (1 つの動き) があります。 - 縦方向)およびロータリーフライス(1 回の動作 - 円形加工送り)機械。 これらの機械はすべて、スピンドルの回転運動を提供する同じメイン ドライブと、異なる送りドライブを備えています。

コピーフライス盤は、テンプレートを使用したコピー方法を使用して、空間的に複雑な平面を加工するために使用されます。 例としては、スタンプ、金型、水力タービンの羽根車などの表面が挙げられます。汎用機械では、このような表面の処理は複雑すぎるか、不可能ですらあります。 これらの最も一般的な機械のバリエーションとして、電気トラッキング制御を備えた電子複写機があります。

万能フライス盤モデル 6N81 の設計を図 1 に示します。この機械は、比較的小さなサイズのさまざまな部品をフライス加工するように設計されています。

米。 1 万能フライス盤モデル 6N81 の設計

スピンドルヘッドハウジングには、スピンドルモーター、ギアボックス、カッター用スピンドルが含まれています。 主軸ヘッドはその軸に沿ってトラバース ガイドに沿って移動し、トラバースは垂直ガイドを備えた固定スタンドに沿って移動します。

したがって、機械には、テーブルの水平移動、トラバースに伴う主軸ヘッドの垂直移動、および軸に沿った主軸ヘッドの横移動という 3 つの相互に直交する移動があります。 体積加工は、水平または垂直ステッチを使用して実行されます。 作業ツール: フィンガー円筒形および円錐形またはエンドミル。

フライス盤の電気機器には、主動作ドライブ、送りドライブ、補助動作ドライブ、さまざまな電気制御、監視および保護装置、警報システム、およびローカルマシン照明が含まれます。

フライス盤の電気駆動

フライス盤の主な動作の駆動: 非同期かご型モーター。 極切り替え機能付き非同期モーター。 ブレーキ:電磁石を使用した逆切り替え。 合計制御範囲 (20 ~ 30): 1.

送り駆動:主動作回路からの機械式、非同期かご型モータ、極変換モータ(縦型フライス盤のテーブル移動)、G-Dシステム(縦型フライス盤のテーブル移動とヘッドの送り)、EMU付きG-Dシステム(移動)縦型フライス盤のテーブル); トライタードライブ、調整可能な油圧ドライブ。 一般的な制御範囲 1: (5 ~ 60)。

補助ドライブは次の目的で使用されます: フライスヘッドの高速移動、クロスバーの移動 (縦フライス盤の場合)。 クランプクロスバー; 冷却ポンプ。 潤滑ポンプ、油圧ポンプ。

水平フライス盤の場合、フランジ付き電気モーターは通常、ベッドの後壁に取り付けられ、垂直フライス盤の場合、ほとんどの場合、ベッドの上部に垂直に取り付けられます。 送りを駆動するために別個の電気モーターを使用することにより、フライス盤の設計が大幅に簡素化されます。 これは、機械で歯車切削操作が実行されない場合には許容されます。 フライス盤では周期的プログラム制御システムが一般的です。 長方形の成形に使用されます。 数値制御システムは、曲線の輪郭を処理するために広く使用されています。

縦フライス盤では、通常、各スピンドルの駆動に別個の非同期かご型モーターと多段ギアボックスが使用されます。 スピンドル ドライブの速度制御範囲は最大 20:1 に達します。部品の処理に関与しないスピンドル モーターの制御回路は、制御スイッチによってオフになります。 動作中のスピンドルドライブは、送りが完全に停止した後にのみ停止します。 これを行うために、タイムリレーが回路に取り付けられます。 フィード モーターは、スピンドル モーターがオンになった後にのみ起動できます。

重縦フライス盤のテーブルドライブは、50 ~ 1000 mm/min の送り速度を提供する必要があります。 また、テーブルの移動速度は2~4m/minで素早く、機械をセットする場合は5~6mm/minの速度でゆっくりと移動する必要があります。 テーブル駆動速度制御の合計範囲は 1:600 に達します。

重量縦フライス盤では、EMU を備えた G-D システムを使用した電気ドライブが一般的です。 垂直および水平 (サイド) 主軸台用の電気ドライブはテーブル ドライブと似ていますが、出力が大幅に低くなります。 主軸台を同時に動かす必要がない場合は、共通のコンバータユニットを使用してすべての主軸台を駆動します。 このような管理はより簡単で、コストも低くなります。 スピンドルの軸方向の移動は、同じ送りドライブによって実行されます。 これを行うために、それに応じて運動連鎖が切り替えられます。 可動ポータルを備えた重量縦フライス盤も、ポータルを動かすために別個の電気モーターを使用します。

一部のフライス盤ではスムーズな動作を向上させるために、フライホイールが使用されています。 通常、カッターの駆動軸に取り付けられます。 ホブ盤では、送りチェーンを主動作チェーンに機械的に接続することにより、主動作と送り動作の間の必要な対応が確保されます。

歯切り盤の電気機器。主動作ドライブ: 非同期かご型モーター。 フィードドライブ: 主動作チェーンからの機械式。 補助ドライブは、ブラケットとリアスタンドの高速移動、ミーリングヘッドの移動、単一分割、テーブル回転、冷却ポンプ、潤滑ポンプ、油圧アンロードポンプ (重機用) に使用されます。

特殊な電気機械装置とインターロック: サイクル数をカウントする装置、工具の寸法摩耗を補償する自動装置。

歯車加工機の多くは計数装置を使用しています。 シェービングマシンのパスカウント、歯車のプレカットマシン、分割数のカウント、加工個数のカウントなどに使用されます。

歯車成形機では、主な往復運動はクランクと偏心歯車によって行われます。 歯車成形機の電気設備は複雑ではありません。 磁気スターターは「ジョグ」(調整用) の追加制御とともに使用されます。 ほとんどの場合、ドライブは電磁石によってブレーキをかけられます。

図では、 2. フライス盤モデル 6Р82Ш の電気回路図を示します。

米。 2. フライス盤の電気回路図(画像をクリックすると拡大します)

作業場は、マシンベッドの左側に取り付けられた局所照明ランプによって照明されます。 コンソールには素早い動きのための電磁石が含まれています。 コンソールとフレームの左側に取り付けられます。 すべての制御デバイスは 4 つのパネル上にあり、その前面には次のコントロールのハンドルがあります。 S1 - 入力スイッチ。 S2 (S4) - スピンドル逆転スイッチ。 S6 - モードスイッチ。 S 3 - 冷却スイッチ。 機械 6Р82Ш および 6Р83Ш は、他の機械とは異なり、水平および回転スピンドルを駆動する 2 つの電気モーターを備えています。

電気回路により、ハンドルと制御ボタンによる制御、テーブルの縦方向の動きの自動制御、円形テーブルなどのモードで機械を操作できます。 動作モードはスイッチ S6 を使用して選択します。 縦送り(S17、S19)、縦送り、横送り(S16、S15)のリミットスイッチに作用するハンドルにより送り電動モータをON/OFFする。

スピンドルのオンとオフは、それぞれ「スタート」ボタンと「ストップ」ボタンを使用して行います。 「停止」ボタンを押すと、主軸モーターがオフになると同時に送りモーターもオフになります。 S12(S13)「高速」ボタンを押すとテーブルが速く移動します。 スピンドル電気モーターのブレーキは電気力学的です。 ボタン S7 または S8 が押されると、コンタクタ K2 がオンになり、モータ巻線が整流器を使用して作られた DC 電源に接続されます。 モーターが完全に停止するまでボタン S7 または S8 を押す必要があります。

フライス盤の自動制御はテーブルに取り付けられたカムを使用して行われます。 テーブルが移動すると、カムが縦送りスイッチハンドルと上部スプロケットに作用し、リミットスイッチを使用して電気回路に必要なスイッチを入れます。 電気回路は、高速アプローチ - 作業送り - 迅速な撤退という自動サイクルで動作します。 円テーブルの回転は送りモータによって行われ、送りモータはスピンドルモータと同時に K6 コンタクタによって起動されます。 「高速」ボタンを押すと、高速電磁石の接触器 K3 がオンになり、円卓の急速な移動が発生します。

フライス盤があると、ヒンジの挿入、複雑な穴、凹部の形成、木彫りなどの作業が非常に簡単になります。 しかし、これは専門的で高価な機器が必要であるということをまったく意味するものではありません。単純な手動装置があれば十分です。

必要なのは、基本的に木材を扱い、電動工具を使用できることだけです。 さらに、願望を持つ必要があります。そうでなければ、結果は決して得られません。 働く意欲のない人は、単に家具を購入するか、新しいドアを取り付けたり鍵を切ったりするために職人を雇うだけです。 特に電動工具を使用する作業には、一定の知識と、特に安全上の注意が必要です。

このフライス装置は木材と金属の両方を加工できるように設計されています。 その助けを借りて、あらゆる形状の凹部や穴を形成することが可能です。 これにより、ヒンジの挿入やロックの挿入などの作業が大幅に簡素化されます。 ノミと電動ドリルを使ってこれを行うのはそれほど簡単ではなく、非常に時間がかかります。

フライス加工装置には、据え置き型とポータブル型(手動)があります。 手持ち式電動フライス盤は汎用デバイスと考えられており、アタッチメントの存在下で、デバイスまたはバイスに対する部品の位置を変更するだけで、さまざまな目的の操作を実行できます。その逆も。

定置式機器は、木材や金属製品の大量生産が確立されている工場や工場で使用されます。 このような条件下では、切断アタッチメントは静止しており、ワークピースは希望の経路に沿って移動します。 逆にハンドツールを使用する場合は、パーツを動かさずに固定して加工するだけですが、一部ハンドツールの固定が必要な箇所もあります。 これは設計で規定されているため、より汎用的であると考えられます。 これは、多数の部品を処理する必要があり、固定機械を使用できない場合に特に当てはまります。

自家製フライス盤は、中央に穴のある水平なプラットフォームで、そこに手持ち式の装置が下から取り付けられています。

自家製フライス盤は、中央に穴のある水平なプラットフォームで、そこに手持ち式の装置が下から取り付けられています。 フライス盤にはさまざまな種類がありますが、家庭で使用する場合や独立してビジネスを始める場合には、ユニバーサルモデルの方が適しています。 通常、さまざまな種類の作業を実行するための一連のカッターとさまざまな装置が装備されています。 ただし、手動フライスを使用する場合、単純な作業には固定式の機械を使用する場合よりもはるかに時間がかかる可能性があります。

手動フライス装置を使用すると、次のことが可能になります。

- 任意の形状(曲線、長方形、組み合わせ)の溝や凹みを作成します。

- 貫通穴と非貫通穴をドリルで開けます。

- あらゆる構成のプロセスの端とエッジ。

- 複雑な形状のパーツを切り出します。

- 部品の表面に図面やパターンを適用します。

- 必要に応じてパーツをコピーします。

部品のコピーは電動フライス盤の機能の 1 つです。

部品のコピーは電動フライス盤の機能の 1 つです。 このような機能があることにより、同じ種類の家具の製造や、家具の製造に関係のない同一の部品の製造を簡略化することが可能となる。 これは、このツールの主な利点の 1 つです。 原則として、同じ種類の部品を製造するには、1 つの操作のみを実行するように設計されたコピー機を設置する必要がありますが、特に小規模企業では必ずしも利益が得られるとは限りません。

ツールの使用開始と手入れ

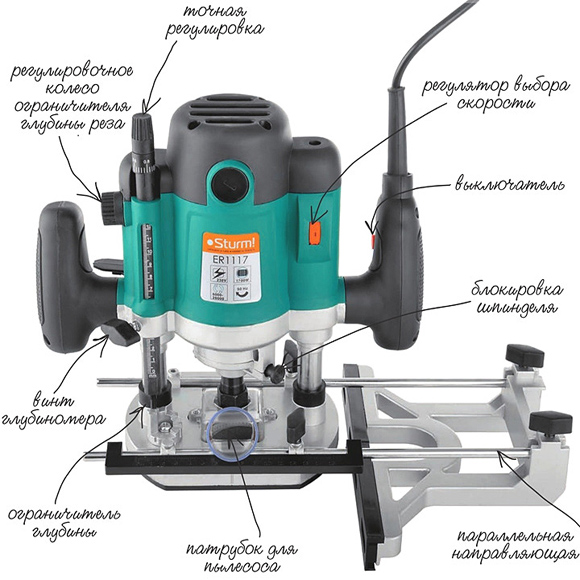

このデバイスがどのように機能するかを理解するには、その主要な部品とその目的をよく理解する必要があります。

主要成分の構成と用途

手動フライス加工装置は、金属製の本体と、同じ本体内に配置されたモーターで構成されています。 ハウジングからシャフトが突き出ており、その上にアダプターとして機能する各種コレットが取り付けられています。 さまざまなサイズのカッターを取り付けることができます。 カッターはコレットに直接挿入され、一部のモデルに用意されている特別なボルトまたはボタンで固定されます。

手動フライス装置の主な要素とその目的。

手動フライス装置の主な要素とその目的。 フライス加工装置の設計には金属プラットフォームが含まれており、本体にしっかりと接続されています。 2本のロッドで本体に取り付けられています。 プレートの外側には滑らかなコーティングが施されており、動作中のスムーズな動きを保証します。

手動フライス装置には、調整できるいくつかの特性があります。

- 加工深さを調整するためのハンドルと目盛による。 調整は1/10mm単位で行います。

- カッターの回転速度を調整することで可能です。

ツールを使いこなす初期段階では、低速または中速で作業することをお勧めします。 ただし、速度が速いほど、作業の効率が向上することを常に覚えておく必要があります。 特に、これがマスクできない重要な目に見える領域に関する場合はそうです。

これらのレバーのほかに、製品のオン/オフを切り替えるボタンやロックボタンもあります。 これらの要素は基本的なものであり、高品質で安全な作業を保証します。 平行停止もあり使いやすさに貢献します。 しっかりと固定することも、作業領域の中心からの移動を調整することもできます。

手持ち式フライス盤のお手入れ

通常、工場製品はテストされ潤滑された人の手に渡るため、追加の措置は講じるべきではありません。 稼働中のみ、その清浄度と保守性を監視する必要があります。 同時に、定期的にほこりを取り除き、パスポートに記載されている場合は潤滑剤を交換する必要があります。 特に可動部には潤滑が必要です。 オプションとして、エアゾール潤滑剤を使用できますが、Litol などの通常の潤滑剤でも問題ありません。 粘度の高い潤滑剤の使用は、切粉や粉塵が付着するためお勧めできません。 エアゾール潤滑剤を使用すると、この要因を排除できます。

体の滑らかな部分である足裏にも潤滑が必要です。 定期的に注油することでスムーズな動きが保証されます。

それにもかかわらず、購入した商品の組み立ての品質と潤滑剤の存在を必ず確認する必要があります。

残念ながら、すべてのメーカー、特に国内メーカーが製造品質を重視しているわけではありません。 使用開始から数時間後に、ネジが正しく締められていなかったため、製品からネジが外れる場合があります。

回転速度調整

あらゆるツールの操作は、まず第一に、加工される材料の性質に関連する特定の条件に関連付けられます。 合板、複合材料、または通常の木材を使用できます。 これに応じて、電化製品の回転速度が設定されます。 原則として、技術データシートには、使用されるカッターだけでなく、処理される表面の技術的特性や特性に応じて、装置の動作パラメータが常に示されています。

各種カッターを使用した際の加工速度の指標です。

各種カッターを使用した際の加工速度の指標です。 カッターの固定

まずはカッターの取り付けと固定から作業が始まります。 同時に、基本的なルールを遵守する必要があります。すべての作業はコードプラグをソケットから取り外した状態で実行されます。

カッターは特定のマークに従って取り付けられており、マークがない場合は、 * カッター自体の長さ以上の深さまで取り付けられます。 特定のモデルにカッターを取り付ける方法は、デバイスの技術文書に含まれる説明書に記載されています。 実際のところ、各モデルには独自の設計上の特徴がある可能性があり、これについてこの記事で説明することはできません。

作業を開始する前にカッターを装置に取り付けます。

作業を開始する前にカッターを装置に取り付けます。 彼らが言うように、シンプルなモデルとより「高度な」モデルの両方があります。 一部機種には軸回転ロックボタンが付いており、カッターの取り付けが容易になります。 一部の、特に高価なモデルにはラチェットが装備されています。 したがって、カッターの取り付けプロセスを具体的に説明することは不可能であり、そのようなデバイスの操作に精通している人なら誰でもすぐに理解できるため、意味がありません。

加工深さ調整

各モデルには独自の最大加工深さがあります。 同時に、必要な深さは必ずしも最大であるわけではなく、作業前に一定の深さが設定されます。 最大の深さが必要な場合でも、装置に過負荷がかからないように、加工プロセスを複数の段階に分割し、段階的に加工深さを変更します。 調整のために、特別なストップ、リミッターが提供されます。 構造的には、バーの下にあるディスクの形で作られており、その上にさまざまな長さのストップが固定されています。 このような脚の数は 3 から 7 までありますが、多ければ多いほど良いという意味ではありません。 たとえ脚の数が最小限であっても、それぞれの脚を調整できればベターです。 このストップを最適な位置に固定するには、フラグの形のロックを使用する必要があります。

加工深さを調整するプロセスは次のとおりです。

したがって、ワークピースは所定の深さまでフライス加工されます。

したがって、ワークピースは所定の深さまでフライス加工されます。 高品質で高価なモデルには、フライス深さを正確に調整するためのホイールが付いています。

このホイールを使用すると、以前の設定を妨げることなく、より正確に深さを設定できます。

このホイールを使用すると、以前の設定を妨げることなく、より正確に深さを設定できます。 このホイール (上の写真では緑色) を使用すると、わずかな範囲内で深さを調整できます。

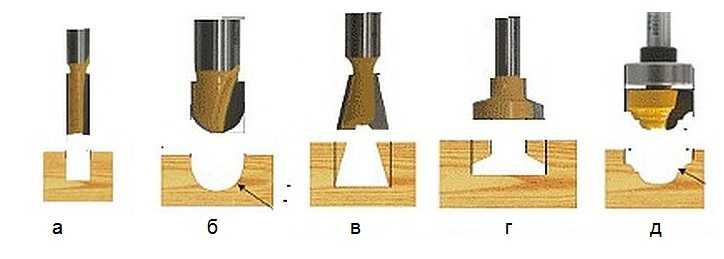

ハンドフライス工具用フライスカッター

フライスは、複雑な形状の刃先を持つことができる切削工具です。 原則として、すべてのカッターは回転運動用に設計されているため、円筒形になります。 コレットにクランプされるカッターのシャンクも同形状です。 一部のカッターにはスラストローラーが装備されており、切断面と加工材料との距離が一定に保たれます。

フライスは高品質の金属とその合金のみから作られています。 柔らかい木材を加工する必要がある場合は、HSS カッターで十分です。硬い木材を加工する必要がある場合は、より硬い HM 合金で作られたカッターを使用することをお勧めします。

各カッターには独自の技術的特徴があり、高品質で長期にわたる作業を実現します。 主な指標は回転の最大速度ですが、過大評価してはなりません。過大評価しないと故障が避けられません。 カッターが切れ味が悪い場合は、自分で研ぐ必要はありません。 カッターの研磨は、高価な特殊な装置を使用して行われます。 結局のところ、カッターを研ぐだけでなく、その形状を維持することも必要ですが、これも同様に重要です。 そのため、何らかの理由でカッターが切れ味が悪くなった場合は、新しいものを購入した方が安くなります。

最も人気のあるカッター

仕事で他のカッターよりも頻繁に使用されるカッターがあります。 例えば:

溝型は、ワークピース上の任意の場所に凹部を作成できるように設計されています。

溝型は、ワークピース上の任意の場所に凹部を作成できるように設計されています。 単一の金属から作られたシンプルでモノリシックなカッターや植字機もあります。 セットカッターは、一連の切削要素の基礎となるシャンクで構成されています。 様々な厚みのワッシャーを使用し、切断面を選択してシャンクに取り付けることで、ワーク表面に任意の凹凸を形成することができます。

セットカッターとは、切断面と座金がセットになっており、ご希望の形状のカッターを組み立てることができます。

セットカッターとは、切断面と座金がセットになっており、ご希望の形状のカッターを組み立てることができます。 実際、カッターはたくさんありますが、これは生産されるもののほんの一部にすぎません。 すべてのカッターは、シャンクの直径、切断面の直径、高さ、ナイフの位置などが異なります。 手動フライス盤の場合は、最も一般的なカッターを 5 個セットすれば十分です。 必要に応じていつでも購入できます。

ハンドフライス工具の使用に関するルール

電動工具の使用には、特に高速で回転する要素がある場合、特別なルールが必要です。 また、作業により四方八方に飛散する切りくずが発生します。 ほとんどのモデルには保護シールドが装備されていますが、これは切りくずの流れを完全に防ぐものではありません。 したがって、このようなツールを使用する場合は、安全メガネを着用して作業することをお勧めします。

写真はバキュームクリーナーを接続して切り粉を除去したモデルです。

写真はバキュームクリーナーを接続して切り粉を除去したモデルです。 一般的な要件

電動ハンドルーターを使用して安全に作業するための基本要件に従っていれば、最終的には作業の質と安全な結果が満足できるでしょう。 条件は次のとおりです。

要件はそれほど複雑ではなく、十分に実現可能ですが、要件を無視することは自分自身を危険にさらすことを意味します。 そしてもう 1 つ、同様に重要なことは、フライス工具を手に持って、それがどのように機能するかを感じることができることです。 深刻な振動を感じた場合は、停止して原因を分析する必要があります。 カッターが切れていたり、結び目があったりする可能性があります。 場合によっては、カッターの回転速度を正しく設定する必要があります。 ここでは、速度を上げるか下げるかを実験できます。

エッジ処理: テンプレートの使用

木の板の端はカンナなどで処理すると良いでしょう。 それが不可能な場合は、時間はかかりますが、ハンドルーターを使用することもできます。 これらの作業は、テンプレートなしとテンプレートありの両方で実行されます。 スキルがない場合、またはスキルがほとんどない場合は、テンプレートを使用することをお勧めします。 刃先の加工には、切断部の先端にベアリングが1つ、先端にベアリングが1つ付いたストレートエッジカッターを使用します(写真参照)。

エッジカッター。

エッジカッター。 加工済みの基板などの平らな物体をテンプレートとして使用できます。 さらに、テンプレートの長さは、処理されるワークピースの最初と最後の両方で、ワークピースの長さよりも長くなければなりません。 こうすることで、エッジの始まりと終わりの凹凸を避けることができます。 ここで最も重要なことは、テンプレートまたはテンプレートとして機能するオブジェクトの表面が滑らかで均一であることです。 また、その厚さはベアリングと切削部の間にある隙間を超えてはなりません。

パーツの幅が切断パーツの長さより小さい

さらに、切断部分が長ければ長いほど、より多くの労力が必要となるため、工具での作業はより困難になります。 この点で、切断部分の長さが平均的なカッターを使用して作業を開始することをお勧めします。 エッジ処理の動作原理は次のとおりです。

- テンプレートは、希望の高さで平らな水平面になるように取り付けられます。

- テンプレートはテーブルまたはその他の表面にしっかりと取り付けられています。

- ローラー付きカッターは、ローラーが型板に沿って移動し、カッター(切断部)がワークに沿って移動するように設置されています。 これを行うには、テンプレート、ワークピース、ツールを使用して必要な操作をすべて実行します。

- カッターは作業位置に取り付けられ、クランプされています。

- この後、ツールがオンになり、テンプレートに沿って移動します。 この場合、処理の深さによって決まる移動速度を決定する必要があります。

- 都合に応じて、フライスユニットは押すことも引くこともできます。

最初のパスの後、停止して作業の品質を評価する必要があります。 必要に応じて、ツールの位置を調整して別のパスを作成できます。 品質が満足のいくものであれば、クランプが取り外され、ワークピースが解放されます。

このアプローチを使用すると、エッジに沿って、またはその一部の 4 分の 1 を削除することができます。 これは、部品内に必要な深さまで刃先が伸びるように刃先を設定することによって行われます。

家具のファサードのクォーターショット。

家具のファサードのクォーターショット。 カッターを定形カッターに交換し、ガイドを移動し、ストップを使用すると、実際にパーツに縦方向のパターンを適用できます (下の写真)。

ワークに縦方向の模様を施します。

ワークに縦方向の模様を施します。 同様のフライス加工技術 (テンプレートを使用) を使用すると、一般的な木材の加工技術を簡単に習得できます。 テンプレートのインストールには非常に時間がかかるため、しばらくしてからテンプレートを放棄しても構いません。

テンプレートを使わずにまっすぐなエッジを作る方法: 経験がなければこれはできません。

テンプレートを使わずにまっすぐなエッジを作る方法: 経験がなければこれはできません。 パーツの幅が切断パーツの長さよりも大きい

多くの場合、ワークピースの厚さはカッターの切断部分の長さよりも大きくなります。 この場合は次のように進めます。

- 最初のパスの後、テンプレートが削除され、別のパスが作成されます。 この場合、テンプレートはすでに処理された部品になります。 これを行うために、ベアリングは機械加工された表面に沿ってガイドされます。 切断部分が再び欠けている場合は、別のパスを作成する必要があります。

- 最終加工では、端にベアリングが付いたカッターを使用し、ワークピースを上下逆にして、その後クランプで固定する必要があります。 その結果、ベアリングは加工面に沿って移動します。 このアプローチにより、厚い部品の加工が可能になります。

ベアリングは加工面に沿ってガイドされ、刃先がワークピースの残りの部分を加工します。

ベアリングは加工面に沿ってガイドされ、刃先がワークピースの残りの部分を加工します。 ハンドフライス工具の使い方をマスターするには、大量の粗いブランクが必要になりますが、後で捨てても問題ありません。 初めて成功した人は誰もいませんでした。 何かを達成するには、一生懸命訓練する必要があります。

さまざまな形状のエッジを実現

図形エッジが必要な場合 (おそらく必要である可能性が高いですが)、まずこのエッジの状態に注意を払います。 平らでない場合は、平らにしてから、適切なカッターを選択して湾曲したエッジの形成を開始する必要があります。

丸みを帯びたエッジ。

丸みを帯びたエッジ。 ローラーが移動する曲率をカッターが倣わないように表面を準備する必要があります。 この場合、一連のアクションが必要です。そうでないと、肯定的な結果は得られません。

率直な曲面を加工する必要がある場合、テンプレートなしでは処理できません。 最初にパターンを適用し、ジグソーでテンプレートを切り出すことで、厚さ約 10 mm の合板から切り出すことができます。 テンプレートの端はハンドルーターを使用して完璧にする必要があります。

機器を含む最新の機器の動作は、電流がなければ不可能です。

したがって、デバイスの機械的な部分に加えて、電気的な部分も必要になります。 一定のパターンに従って構築されています。

種類

電気回路には次の種類があります。

- 電気機器の部品の関係を決定する構造。

- 機能的で、完全に CNC マシン用に別個のユニットで電気プロセスを定義します。

- すべての要素を反映し、動作原理のアイデアを与える基本的なもの。

- 電気接続のための設置計画の接続。

- 電気機器、導体およびケーブル製品の部品の位置。

デバイスの技術文書には通常、回路図と電気機器のレイアウト図が含まれています。 これは、縮尺に固執せず、個々の要素が実際にどのように配置されているかを示すことなく実行されます。

電気回路を作成するための一般要件

CNC マシンの電気図 (基本的なものについて話しています) は、通常、技術プロセスに参加するか、その流れを制御する電気機器の各要素を示しています。 電源回路は図上の位置を太線で示して左側に配置し、制御回路は右側に細線で示すのが一般的です。 回路図を作成するとき、従来はすべての回路要素がオフ状態にあると想定されていました。

要素は概略的に表現されており、文字の形で位置指定が与えられています。 電気モーターが 1 つの場合 - M、複数ある場合 - M1、M2、M3 (文字と数値表現で)。 レイアウト図を作成すると、電気機器に関連するすべてのものがそこに記録されます(大きな画像で)。 ワイヤやケーブルなどの要素を接続するためのスペースがある細い線があります。 このような図はフライスを表すために作成されており、電気キャビネットと機械制御パネルが装備されています。

数値制御装置の電源装置の回路例としては、次のようなものが考えられます。

現代の電気機器の回路図は非常に複雑で、それを読み取るのは必ずしも簡単ではありません。 そして、この状況は、電気モーター、リレー、スターター、コンタクターに加えて、機械には多くの自動手段、コンピューター機器、マイクロ電子機器ユニットが含まれているという事実によって説明されます。 さまざまなマシンは、合計すると共通の電気コンポーネントを備えていますが、同時にブロックの機能的特徴が異なります。

6P82フライス盤の電気回路の特徴

6P82 横型カンチレバーフライス盤の電気回路を理解してみましょう。 これは次のブロックで表されます。

- 電圧380 V、周波数50 Hzの交流の供給ネットワーク。

- 110 V (交流) の電圧を持つ制御回路。 65 V (DC);

- 電圧24Vのローカル照明。

- 同時運転する電動機の定格合計電流は 20 A、保護装置の定格電流は 63 A です。

技術文書には、電力および電力負荷に関連したマシン上の機器の使用の制限が記載されています。 回転数が 63 rpm を超える場合、メインドライブの使用制限は電気モーターの定格出力によってのみ制限されます。

フライス盤の電気回路の主要コンポーネントに名前を付ける必要があります。ドライバー付きモーター、インターフェースボード、コンピューターまたはラップトップ、電源、および機械の緊急停止用のボタンです。

自己組み立てオプション

CNC マシンを自分の手で組み立てる場合は、マシンに電気を取り付けるという別のオプションもあります。 3 つの Nema モーターとそれらに適合する同数のドライバーを含む既製のセットを購入できます。 制御回路および電源用スイッチングボードに電力を供給するための降圧トランス (36 V)。 自分で機械を組み立てる場合は、他のキットを使用できます。

機械の電子機器は 1 つのボードに実装する必要があります。 外部要素のセット全体は、コネクタと端子台を使用してそこに接続されます。

- SD、各軸のリミットスイッチ。

- メインドライブをオンにするためのソケット (DREMEL 300 も可能);

- ミニ掃除機から取られたファン、電源用の変圧器。

- LPT ポート経由で PC に接続できるコネクタ。

ほとんどすべてのコンポーネントは、古いコンピューター ボード、最初の PC である Spectrum、および時代遅れのネットワーク スイッチから簡単に取り外すことができます。

この回路には CNC 制御ユニット (スピンドルのソフトウェア起動) が含まれており、ツールやセンサー用の追加接続が豊富にあります。 LPT コンピュータ ポートは標準ケーブルを介して接続されます。 機械の電子機器は強制冷却を必要とせず、熱くなりません。

CNC のすべての電子機器は機械の背面の隙間に配置され、ほこりや汚れを防ぐためにパネルで覆われています。

自分の手でCNCを組み立てるときに電子機器を扱うときは、適切な電源を選択する必要があります。 たとえば、SD の場合は 12 V ユニットと 3 A の電流を使用できます。 コントローラー チップに電力を供給するには、電圧 5 V、電流 0.3 A のブロックが必要です。 電源の計算はどのように行うのですか? 簡単な公式は 3x2x1=6A です。ここで 3 は (X、Y、Z 軸に沿った) 含まれるモーターの数です。 2 – 電力供給される巻線の数、1 A – 電流の強さ。

制御コントローラーの設計は、非常に単純な回路図に従って、3 つの超小型回路から組み立てることができ、ファームウェアは必要ありません。 したがって、電気や電子の知識がほとんどない人でも、優れた CNC フライス盤を作成できます。

SD ドライバーは 4 チャンネルアンプを制御します。 4つのトランジスタで構成されています。

ULN 2004 (9 キー用)、電流強度 0.5 ~ 0.6A などのシリアルマイクロ回路の変形も使用されます。

ドライバーは vri-cnc プログラムを使用して制御できます。 公式ウェブサイトで使用方法の説明を見つけるだけです。 機械の一般的な制御には、フライス加工および穴あけプロセスのさまざまなファイル形式を区別する Kcam および Mach3 プログラムが使用されます。

機械設備への新たな取り組み

シンプルな制御を備えた信頼性の高い装置のみが、部品やワークの表面の高品質なフライス加工や彫刻を保証します。

たとえば、勝者のプロ CNC 木材プレーナーは、ワークピースの 4 つの平面すべてに沿ってあらゆる種類の平面を削り、さまざまなタイプのプロファイルを作成します。 特に優れているのは、モジュール組み込みの原理です。 これは、装置の特性を変更して、顧客のニーズに最大限に適合させることが可能であることを意味します。

工作機械の各シリーズでは、主軸の数、電気モーターの出力、ひいてはワークの送り速度が異なる改造を導入することが現実的です。 お客様は、ニーズに応じて新しい電気回路を備えた機械のレイアウトを注文することができます。

したがって、マシンを電力システムに接続する前に、パラメータがネットワークの特性と正確に一致しているかどうかを確認することをお勧めします。 これは電気技師の直接の責任です。 電圧 380 V、周波数 50 Hz の三相ネットワークが必要であり、接地が必要です。 電源ケーブル (断面積 16 mm 以上) は、動作中に損傷しないように、パイプまたは金属ホースで装置に供給されます。

このCNCマシンは現在作られている中で最高のものです。 部品表面の高品質なフライス加工と彫刻、プログラムで指定された要素の高精度加工を実現します (ステップをアクティブにする G601 コマンドは、正確な位置決めを行った場合にのみ実行されます)。

結論

電気回路に関する十分な知識、図面の読み取り - これらは、数値制御やプログラム制御がキャッチーなフレーズではなく、プログラマブル機器やロボット機器の電源供給に日々取り組んでいるすべての人に必要なスキルです。

そこで、この教育記事の一環として、このプロジェクトの著者である 21 歳の整備士兼デザイナーと一緒に、あなた自身の製品を作ってもらいたいと思います。 ナレーションは一人称で行われますが、大変残念なことに、私は私の経験を共有しているのではなく、このプロジェクトの作者について自由に語っているだけであることをご承知おきください。

この記事にはかなり多くの図が含まれます。、それらへのメモは英語で作成されていますが、本物の技術者なら苦労せずにすべてを理解できると確信しています。 理解しやすいように、話を「ステップ」に分けて説明します。

著者からの序文

すでに 12 歳のとき、私はさまざまなものを作り出すことができる機械を作ることを夢見ていました。 あらゆる家庭用品を作ることができる機械です。 2年後、この言葉に出会った CNCより正確に言えば、このフレーズは 「CNCフライス盤」。 自分のニーズに合わせて、自分のガレージでそのような機械を自分で作ることができる人がいることを知って、私にもそれができることに気づきました。 やらなければいけない! 3か月間、私は適切な部品を集めようとしましたが、びくともしませんでした。 それで私の執着は徐々に薄れていきました。

2013 年 8 月、CNC フライス盤を構築するというアイデアが再び私を魅了しました。 私は大学で工業デザインの学士号を取得したばかりだったので、自分の能力にはかなり自信がありました。 今の自分と5年前の自分の違いがはっきりと分かりました。 私は金属の扱い方を学び、手動の金属加工機械を扱う技術を習得しましたが、最も重要なのは開発ツールの使い方を学びました。 このチュートリアルが、あなたが独自の CNC マシンを構築するきっかけとなることを願っています。

ステップ 1: 設計と CAD モデル

すべては考え抜かれたデザインから始まります。 将来のマシンのサイズと形状をよりよく理解するために、いくつかのスケッチを作成しました。 その後、SolidWorksを使用してCADモデルを作成しました。 機械のすべての部品とコンポーネントをモデル化した後、技術図面を作成しました。 これらの図面を使用して、手動の金属加工機械で部品を作成しました。

率直に言って、私は便利で良い道具が大好きです。 そのため、機械のメンテナンスや調整作業をできるだけ簡単にするように努めました。 ベアリングをすぐに交換できるように、ベアリングを特別なブロックに配置しました。 メンテナンスのためにガイドにアクセスできるので、作業が完了すると私の車は常にきれいになります。

「ステップ1」ダウンロード用ファイル

寸法

ステップ 2: ベッド

ベッドは機械に必要な剛性を与えます。 可動ポータル、ステッピング モーター、Z 軸、スピンドル、そして後で作業面がその上に設置されます。 支持フレームを作成するために、2 つの 40x80 mm Maytec アルミニウム プロファイルと 2 つの厚さ 10 mm のアルミニウム エンド プレートを使用しました。 アルミニウムのコーナーを使用してすべての要素を接続しました。 メインフレーム内の構造を強化するために、より小さなセクションのプロファイルから追加の正方形のフレームを作成しました。

将来的にガイドにゴミが付着しないように、保護用のアルミニウムコーナーを取り付けました。 アングルは、プロファイル溝の 1 つに取り付けられた T ナットを使用して取り付けられます。

両方のエンドプレートには、ドライブスクリューを取り付けるためのベアリングブロックが付いています。

サポートフレームアセンブリ

ガイドを保護するコーナー

「ステップ2」ダウンロード用ファイル

フレームの主要な要素の図

ステップ 3: ポータル

可動ポータルは機械の実行要素です。X 軸に沿って移動し、フライス スピンドルと Z 軸サポートを運びます。ポータルが高くなるほど、加工できるワークピースの厚さが高くなります。 ただし、ポータルが高いと、処理中に発生する負荷に対する耐性が低くなります。 ポータルの高い側のポストは、リニア転がり軸受に対してレバーとして機能します。

CNC フライス盤で解決しようと計画していた主なタスクは、アルミニウム部品の加工でした。 私に適したアルミブランクの最大厚さは60mmなので、ポータルクリアランス(作業面から上部クロスビームまでの距離)を125mmにすることにしました。 すべての測定値を SolidWorks のモデルと技術図面に変換しました。 部品が複雑なため、工業用 CNC マシニング センターで加工しましたが、これにより、手動の金属フライス盤では非常に難しい面取り加工も行うことができました。

「ステップ3」ダウンロード用ファイル

ステップ 4: Z 軸キャリパー

Z 軸の設計では、Y 軸モーション ベアリングに取り付けるフロント パネル、アセンブリを補強する 2 枚のプレート、ステッピング モーターを取り付けるプレート、およびフライス スピンドルを取り付けるパネルを使用しました。 フロント パネルには、スピンドルが Z 軸に沿って移動する 2 つのプロファイル ガイドを取り付けました。Z 軸ネジの底部にはカウンター サポートがないことに注意してください。

ダウンロード「ステップ4」

ステップ 5: ガイド

ガイドはあらゆる方向に移動できる機能を提供し、スムーズで正確な動きを保証します。 一方向の遊びがあると、製品の加工が不正確になる可能性があります。 私は最も高価なオプションであるプロファイル硬化鋼レールを選択しました。 これにより、構造が高負荷に耐え、必要な位置決め精度を提供できるようになります。 ガイドが平行であることを確認するために、ガイドを取り付けるときに特別なインジケーターを使用しました。 相互の最大偏差は 0.01 mm 以下でした。

ステップ 6: ネジとプーリー

ネジはステッピングモーターの回転運動を直線運動に変換します。 機械を設計する際、このユニットにはねじとナットのペアまたはボールねじのペア (ボールねじ) のいくつかのオプションを選択できます。 一般に、ねじナットは動作中により多くの摩擦力にさらされ、ボールねじに比べて精度も低くなります。 より高い精度が必要な場合は、必ずボールねじを選択する必要があります。 ただし、ボールねじは非常に高価であることを知っておく必要があります。