- Magnezijum (Al - Mg), koji je jedna od legura deformisanih pritiskom. Osim toga, ovaj materijal se među ostalima ističe svojom visokom otpornošću na koroziju, duktilnošću i dobrom zavarljivošću. Što se tiče snage, nadmašuje AMts, ali je inferioran u plastičnosti. Toplotna i električna provodljivost ovog materijala je niža od one legure aluminijum-mangan.

U tom smislu, zanimljivo je demonstrirati uporedni histogram, koji prikazuje vlačnu čvrstoću i granicu tečenja različitih aluminijskih legura. I ovdje vidimo da je AMg2 po ovim svojstvima približno jednak AMg3. Međutim, otpornost na koroziju AMg2 je prirodno veća.

Značajna razlika je prisutna kod povećanja količine magnezija u leguri do 4% i više, što utiče na duktilnost i tvrdoću. S povećanjem magnezija u sastavu, plastičnost će se smanjiti, a snaga će se povećati, do određenih granica, na kojima će krhkost imati svoj učinak.

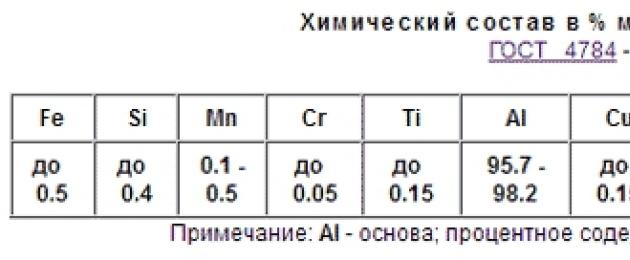

Hemijski sastav

Hemijski sastav AMg2 može se nazvati uravnoteženim. Sadržaj magnezija u njemu ne prelazi 4%, što pozitivno utječe na duktilnost, otpornost na koroziju i zavarljivost ovog materijala. Istovremeno, sadržaj Mg prelazi 2%, što pozitivno utiče na čvrstoću legure.

Zbog veće čvrstoće u odnosu na čistije aluminijumske legure, AMg2 se lakše koristi kao materijal za profile prozora i vrata, kao i druge lake montažne ili zavarene konstrukcije. Istovremeno je lagan i lak za rad, poput čistijih legura.

Fizička svojstva materijala

Ispod je tabela koja prikazuje fizička svojstva materijala AMg2, koja su dobijena na temperaturi - T. E je modul elastičnosti. a je koeficijent linearne ekspanzije, l je koeficijent. toplotna provodljivost, r je gustina, C je specifični toplotni kapacitet, R je električna otpornost.

Šta se proizvodi od aluminijuma AMg2

Budući da AMg2 ima mnogo pozitivnih svojstava, backgammon s umjerenom čvrstoćom i visokom duktilnošću, od njega se proizvodi širok raspon blankova. Od AMg2 se prodaju:

- Trake;

- Cijevi;

- profili.

Od njih su profili u obliku uglova posebno traženi zbog svoje lakoće, dobre otpornosti na koroziju, zavarljivosti i veće čvrstoće od istih AMts.

Kao što možete vidjeti, iz donje tablice, većina vrsta valjanog metala od ovog materijala proizvodi se u uobičajenom stanju, ali se prilično često koriste i teško obrađeni ili žareni limovi i trake. Stvrdnjavanje omogućava postizanje veće čvrstoće ovog materijala, a žarenje, naprotiv, doprinosi rekristalizaciji materijala i većoj plastičnosti.

Čvrsti limovi se vjerovatno koriste za izradu zidnih konstrukcija, raznih panela, eventualno u hlađenju. Ali žarene limove, preporučljivo je koristiti za proizvodnju širokog spektra proizvoda proizvedenih hladnom ili toplom deformacijom, uključujući zavarene konstrukcije.

Mehanička svojstva aluminijumskih legura određuju se njihovim hemijskim sastavom, stanjem (obradom), vrstom i veličinom poluproizvoda, prisustvom ili odsustvom obloge itd. Stoga je dato u tabeli. 1, podaci o hemijskom sastavu i mehaničkim karakteristikama uzeti su sa određenim prosjekom u poređenju sa podacima SNiP P-E.5-64. Dijagrami napetosti i kompresije različitih aluminijskih legura relativno se malo razlikuju jedni od drugih, međutim, za razliku od čelika, nemaju plato popuštanja; za uslovnu granicu tečenja legura obično se uzima naprezanje pri relativnom zaostalom izduženju od 0,2%.

Tabela 1. Legure aluminijuma za građevinarstvo (SNiP II-B.5-64)

Grupa legura |

Kvalitet i stanje legure |

Komponente legure u % |

Mehanička svojstva |

|||||||||

magnezijum |

mangan |

silicijum |

cink |

bakar |

drugi |

σ in, kg / mm 2 |

σ 0,2, kg / mm 2 |

τ in, kg / mm 2 |

δ, % |

HB, kg / mm 2 |

||

|

A. Kovane legure za konstrukcijske elemente |

||||||||||||

|

Tehnički aluminijum |

Količina nečistoća 0,7% |

|||||||||||

|

aluminijum-mangan |

||||||||||||

|

Aluminijum-magnezijum (magnalij) |

0,2-0,6* |

|||||||||||

|

0,2-0,6* |

||||||||||||

|

Titanijum 0,02-9,1 |

||||||||||||

|

AMg61-M** |

||||||||||||

|

Aluminijum-magnezijum-silicijum |

||||||||||||

|

Chrome 0,15-0,35 |

||||||||||||

|

0,15-0,35* |

||||||||||||

|

Aluminijum-cink-magnezijum |

||||||||||||

|

Aluminijum-bakar-magnezijum (duralumin) |

||||||||||||

|

Aluminijum-cink-magnezijum-bakar |

Chrome 0,1-0,25 |

|||||||||||

|

B. Kovane legure za zakovice i vijke |

||||||||||||

|

Aluminijum-bakar-magnezijum |

||||||||||||

|

Aluminijum-cink-magnezijum-bakar |

Titanijum 0,02-0,08 |

|||||||||||

|

B. Legure za livene delove |

||||||||||||

|

aluminijum-magnezijum |

||||||||||||

|

D. Legure za zavarene spojeve prema SNiP P-V.5-64. |

||||||||||||

|

Žica za zavarivanje od aluminija i aluminijskih legura prihvaćena je prema GOST 7871 |

||||||||||||

|

* Mangan ili hrom u istoj količini.** Podaci - indikativni. |

||||||||||||

Hemijski sastav i mehaničke karakteristike legura aluminijuma za konstrukciju, uključenih u SNiP P-V.5-64, date su u tabeli. 1.

Navedeno u tabeli. 1 legure aluminijuma namenjene su za:

za ogradne konstrukcije - AD1-M, AMts-M, AMg-M i AD31-T; ove legure se odlikuju visokom otpornošću na koroziju i produktivnošću;

za konstrukcije koje kombinuju funkcije nosivosti i ogradnje (ovisno o potrebnoj čvrstoći i otpornosti na koroziju) - AMts-M, AMts-P, AMg-M, AMg-P, AMg5-M, AD31-T, AD31-T1, AD33 -T , AD33-T1, AD35-T, AV-M, AV-T; ove legure karakteriše visoka ili srednja otpornost na koroziju i mogućnost obrade;

za noseće zavarene konstrukcije - AMg5-M, AMg6-M, AMg61-M, AD33-T1, AV-T1, V92-T; legura AV-T1, prema uslovima otpornosti na koroziju, treba koristiti sa sadržajem bakra do 0,1%;

za nosive zakovane i vijčane konstrukcije - iste legure kao i za nosive zavarene konstrukcije sa dodatkom legura D1-T, D16-T i V95-T1; međutim, posljednje tri legure imaju smanjenu otpornost na koroziju.

Pored navedenog SNiP II-B.5-64, predviđa upotrebu, uz odgovarajuće opravdanje, drugih razreda i stanja aluminijskih legura.

Za zakovice i vijke, pored onih navedenih u tabeli. 4.17 mogu se koristiti legure AD1-M (teško obrađene zakovice), AMts, AMg5p-M (ovdje indeks "p" označava leguru za proizvodnju žice i šipki), AMg, AD33-T1, AV-T1 itd. .

Za normativnu otpornost kovanih aluminijskih legura na zatezanje, kompresiju i savijanje uzima se manja od dvije vrijednosti: 0,7 najniže vlačne čvrstoće utvrđene standardima ili specifikacijama, ili uvjetna granica popuštanja koja odgovara naprezanju pri relativnom zaostalom izduženju od 0,2%.

Čvrstoća na udar aluminijskih legura varira od 1 kgm/cm 2 (V95-T1) do 9 kgm/cm 2 . Podaci o granici izdržljivosti (umor) dati su u SNiP II-B.5-64.

Koeficijent linearne ekspanzije aluminijumskih legura α=23·10 -6 stepeni -1, odnosno otprilike dvostruko veći od čelika. Međutim, toplinska naprezanja u aluminijskim konstrukcijama su niža nego u čeličnim konstrukcijama, zbog niže vrijednosti E. Modul smicanja G=270.000 kg/cm 2 .

Projektne otpornosti navedene u SNiP P-V.5-64 odgovaraju temperaturama metala od -40 do +50 ° C. Kada temperatura padne od -40 do -70 ° C, projektni otpori se ne mijenjaju.

Kada temperatura poraste iznad 50 i do +100°C, u projektne otpore se uvode redukcijski faktori od 0,8-0,95, u zavisnosti od razreda legure i radnih uslova konstrukcije. Pri temperaturama iznad 100°C treba uzeti još niže vrijednosti koeficijenata ili koristiti legure aluminija otporne na toplinu.

Listovi od legure aluminijuma marke AMg1

Područje primjene:

Neopterećeni zavareni i nezavareni delovi sa uglačanim površinama, koji zahtevaju visoku otpornost na koroziju, koji rade dugo vremena u temperaturnom opsegu od -196 do 200°C

Osnovne informacije o proizvodu

Legura klase AMg1 je najmanje jaka legura u grupi magnezijuma, termički neotvrdnjavajuća, otporna na koroziju, zavarljiva legura Al-Mg sistema.

Listovi od legure AMg1 su dobro polirani u elektrolitima i koriste se u proizvodima gdje se zahtijeva visoka otpornost na koroziju, duktilnost i zavarljivost.

Specifikacije

Mehanička svojstva listova debljine 2 mm u žarenom stanju prema pasošu za materijal:

Vlačna čvrstoća (σV) - od 78,4 do 137,3 MPa

Relativno istezanje (δ) (pri l₀=11,3√F₀) – od 25 do 30%

Modul zatezanja (E) - 70 GPa

Gustina (d) – 2700 kg/m³

Legura ima visoku otpornost na koroziju.

Listovi od legure aluminijuma marke AMg2

Područje primjene:

Za zavarene i nezavarene lako opterećene proizvode koji zahtijevaju visoku otpornost na koroziju

Osnovne informacije

Legura klase AMg2 je termički nestvrdnuta, otporna na koroziju, zavarljiva legura Al-Mg sistema. Nema sklonosti intergranularnoj koroziji (ICC) i piling koroziji (RCC).

Poluproizvodi od legure klase AMg2 koriste se u proizvodima kod kojih je potrebna visoka otpornost na koroziju, duktilnost, zavarljivost i relativno niska mehanička svojstva.

Specifikacije

Mehanička svojstva limova legure klase AMg2 u žarenom stanju (M) debljine od 0,3 do 0,4 mm:

- prema OST 1 90166-75 (uzorak smjera rezanja - poprečno (P)):

Vlačna čvrstoća (σV) — ne manje od 167 MPa

Relativno izduženje (δ) - ne manje od 16,0%

- prema pasošu za materijal:

Modul zatezanja (E) - 67,6 GPa

Gustina (d) - 2680 kg/m³

Cijevi od legure aluminijuma marke AMg2

Područje primjene:

Za zavarene i nezavarene lako opterećene proizvode koji zahtijevaju visoku otpornost na koroziju

Osnovne informacije

Legura klase AMg2 je termički nestvrdnuta, zavarljiva legura Al-Mg sistema. Legura ima visoku otpornost na koroziju, nema sklonosti intergranularnoj koroziji (ICC) i piling koroziji (RSC). Poluproizvodi od legure klase AMg2 koriste se u proizvodima kod kojih je potrebna visoka otpornost na koroziju, duktilnost, zavarljivost i relativno niska mehanička svojstva.

Specifikacije

Mehanička svojstva cijevi od legure AMg2:

—prema OST 1 90038-88 (smjer rezanja uzorka je poprečni (P)):

- u žarenom stanju (M):

Vlačna čvrstoća (σV) – od 155 do 215 MPa

Relativno izduženje (δ) - ne manje od 15,0%

— vrijedan (H):

Vlačna čvrstoća (σV) – ne manje od 225 MPa

- prema pasošu za materijal:

Gustina (d) – 2680 kg/m³

Štancani (otkovci) od legure aluminijuma klase AMg2

Legura klase AMg2 je termički nestvrdnuta, otporna na koroziju, zavarljiva legura Al-Mg sistema. Nema sklonosti intergranularnoj koroziji (ICC) i piling koroziji (RCC).

Područje primjene:

Za zavarene i nezavarene lako opterećene proizvode koji zahtijevaju visoku otpornost na koroziju.

Osnovne informacije o proizvodu

Legura klase AMg2 je termički nestvrdnuta, otporna na koroziju, zavarljiva legura Al-Mg sistema. Nema sklonosti intergranularnoj koroziji (ICC) i piling koroziji (RCC).

Poluproizvodi od legure klase AMg2 koriste se u proizvodima kod kojih je potrebna visoka otpornost na koroziju, duktilnost, zavarljivost i relativno niska mehanička svojstva. Preporučuje se za zamjenu legure AMts.

Specifikacije

Mehanička svojstva štancanja i otkovaka od legure klase AMg2 u žarenom stanju (M):

- prema OST 1 90073-85 (uzorak smjera rezanja - okomito (B)):

Vlačna čvrstoća (σV) – ne manje od 135 MPa

Relativno izduženje (δ) - ne manje od 11,0%

- prema pasošu za materijal:

Modul zatezanja (E) - 67,6 GPa

Gustina (d) – 2680 kg/m³

Programer(i): FSUE VIAM

Za upite o kupovini termički očvrsne legure na bazi aluminijuma razreda AMg1 i AMg2(deformabilne) i za detaljne savjete o svojstvima proizvoda, uvjetima isporuke i zaključenju ugovora obratite se menadžerima.

ALUMINIJUMSKE LEGURE

Klasifikacija legura

Fizička svojstva

Svojstva korozije

Mehanička svojstva

Okrugli i profilni aluminijumski valjani proizvodi

ravno valjani aluminijum

Klasifikacija aluminijskih legura.

Aluminijske legure se uvjetno dijele na ljevačke (za proizvodnju odljevaka) i kovane (za proizvodnju valjanih proizvoda i otkovaka). Nadalje, razmatrat će se samo kovane legure i valjani proizvodi na njihovoj osnovi. Valjani aluminijum podrazumeva valjane proizvode od legura aluminijuma i tehničkog aluminijuma (A8 - A5, AD0, AD1). Hemijski sastav kovanih legura za opću upotrebu dat je u GOST 4784-97 i GOST 1131.

Kovane legure se dijele prema metoda jačanja: očvrsnuti pritiskom (deformacijom) i toplinski ojačani.

Druga klasifikacija se zasniva na ključu svojstva: legure niske, srednje ili visoke čvrstoće, povećane duktilnosti, otporne na toplinu, kovanje itd.

U tabeli su sistematizovane najčešće kovane legure sa kratkim opisom glavnih svojstava svojstvenih svakom sistemu. Označavanje je dato u skladu sa GOST 4784-97 i međunarodnom klasifikacijom ISO 209-1.

| Karakteristike legura | Označavanje | Doping sistem | Bilješke | |

LEGUREOTVORENO PRITISKOM (THERMONE-REALABLE) |

||||

Legure niske čvrstoće I visoka plastičnost, | AD0 | 1050A | Tech. aluminijum bez dopinga | Također AD, A5, A6, A7 |

| AD1 | 1230 |

|||

| AMC | 3003 | Al-Mn | Također MM (3005) |

|

| D12 | 3004 |

|||

Legure srednje čvrstoće I visoka plastičnost,zavarljiv, otporan na koroziju | AMg2 | 5251 | Al-mg

(magnalija) | Također AMg0.5, AMg1, AMg1.5AMg2.5 AMg4 itd. |

| AMg3 | 5754 |

|||

| AMg5 | 5056 |

|||

| AMg6 | ||||

LEGURE KOJE SE ODRŽAVAJU NA TOPLINU |

||||

| Legure srednje čvrstoće

i visoke plastičnosti

zavarljiv | AD31 | 6063 | Al-Mg-Si

(aviali) | Također AB (6151) |

| AD33 | 6061 |

|||

| AD35 | 6082 |

|||

| Legure normalna snaga | D1 | 2017 | Al-Cu-Mg

(Duralno) | Takođe B65, D19, VAD1 |

| D16 | 2024 |

|||

| D18 | 2117 |

|||

| Zavarljive legure normalne čvrstoće | 1915 | 7005 | Al-Zn-Mg | |

| 1925 | ||||

Legure visoke čvrstoće | B95 | Al-Zn-Mg-Cu | Takođe B93 | |

| Legure otporne na toplotu | AK4-1 | Al-Cu-Mg-Ni-Fe | Takođe AK4 |

|

| 1201 | 2219 | Al-Cu-Mn | Takođe D20 |

|

| Kovanje legure | AK6 | Al-Cu-Mg-Si | ||

| AK8 | 2014 |

|||

Status isporuke Legure očvršćene pritiskom, očvršćavaju se samo hladnom deformacijom (hladno valjanje ili izvlačenje). Deformacijsko stvrdnjavanje dovodi do povećanja čvrstoće i tvrdoće, ali smanjuje duktilnost. Restauracija plastičnosti se postiže rekristalizacijskim žarenjem. Valjani proizvodi iz ove grupe legura imaju sledeće uslove isporuke naznačene u označavanju poluproizvoda:

bez termičke obrade

2) M - žareno

3) H4 - četvrtina očvršćavanja

4) H2 - poluotvrdnuto

5) H3 - 3/4 marljivo

6) H - vrijedan

Poluproizvodi od toplotno ojačanih legura stvrdnuti posebnom termičkom obradom. Sastoji se od stvrdnjavanja od određene temperature i naknadnog izlaganja neko vrijeme na drugoj temperaturi (starenje). Rezultirajuća promjena u strukturi legure povećava čvrstoću i tvrdoću bez gubitka duktilnosti. Postoji nekoliko opcija za termičku obradu. Najčešća su sljedeća stanja isporuke toplinski ojačanih legura, koja se ogledaju u označavanju valjanih proizvoda:

1) bez oznake - nakon presovanja ili vrućeg valjanja bez termičke obrade

2) M - žareno

3) T - očvrsnuo i prirodno ostario (za maksimalnu čvrstoću)

4) T1 - kaljen i umjetno ostario (za maksimalnu čvrstoću)

Za neke legure, termomehaničko kaljenje se izvodi kada se radno kaljenje vrši nakon kaljenja. U ovom slučaju, TH ili T1H su prisutni u oznaci. Ostali načini starenja odgovaraju stanjima T2, T3, T5. Obično odgovaraju manjoj čvrstoći, ali većoj otpornosti na koroziju ili žilavosti na lom.

Navedena oznaka država odgovara ruskim GOST-ovima.

Fizička svojstva aluminijskih legura.

Gustoća aluminijumskih legura se neznatno razlikuje od gustine čistog aluminijuma (2,7g/cm 3). Ona varira od 2,65 g/cm3 za leguru AMg6 do 2,85 g/cm3 za leguru V95.

Legiranje praktički nema utjecaja na vrijednost modula elastičnosti i modula smicanja. Na primjer, modul elastičnosti kaljenog duraluminija D16T je praktično jednak modulu elastičnosti čistog aluminija A5 ( E \u003d 7100 kgf / mm 2). Međutim, zbog činjenice da je granica popuštanja legura nekoliko puta veća od one kod čistog aluminija, legure aluminija se već mogu koristiti kao konstrukcijski materijal s različitim razinama opterećenja (ovisno o vrsti legure i njenom stanju).

Zbog niske gustine, specifične vrijednosti vlačne čvrstoće, granice popuštanja i modula elastičnosti (odgovarajuće vrijednosti podijeljene sa vrijednošću gustine) za jake aluminijske legure su uporedive s odgovarajućim vrijednostima specifičnih vrijednosti za čelik i legure titana. Ovo omogućava legurama aluminijuma visoke čvrstoće da se takmiče sa čelikom i titanijumom, ali samo do temperatura koje ne prelaze 200 C.

Većina aluminijskih legura ima lošiju električnu i toplinsku provodljivost, otpornost na koroziju i zavarljivost u odnosu na čisti aluminij.

Donja tabela prikazuje vrijednosti tvrdoće, toplinske i električne provodljivosti za nekoliko legura u različitim stanjima. Budući da su vrijednosti tvrdoće u korelaciji sa vrijednostima granice popuštanja i vlačne čvrstoće, ova tabela daje ideju i o redoslijedu ovih vrijednosti.

Tabela pokazuje da legure sa višim stepenom legiranja imaju osjetno nižu električnu i toplotnu provodljivost, te vrijednosti također značajno ovise o stanju legure (M, H2, T ili T1):

| brand | tvrdoća, HB | električna provodljivost u % u odnosu na bakar | toplotna provodljivost u cal / o C |

||||||

| M | H2 | H,T(T1) | M | H2 | H, T(T1) | M | H2 | H, T(T1) |

|

| A8 - AD0 | 25 | 35 | 60 | 0.52 | |||||

| AMC | 30 | 40 | 55 | 50 | 40 | 0.45 | 0.38 | ||

| AMg2 | 45 | 60 | 35 | 30 | 0.34 | 0.30 | |||

| AMg5 | 70 | 30 | 0.28 | ||||||

| AD31 | 80 | 55 | 55 | 0.45 | |||||

| D16 | 45 | 105 | 45 | 30 | 0.42 | 0.28 | |||

| B95 | 150 | 30 | 0.28 | ||||||

Tabela pokazuje da samo legura AD31 kombinuje visoku čvrstoću i visoku električnu provodljivost. Stoga su "meke" električne gume napravljene od AD0, a "tvrde" - od AD31 (GOST 15176-89). Električna provodljivost ovih guma je (u µOhm*m):

0,029 - od AD0 (bez termičke obrade, odmah nakon presovanja)

0,031 - od AD31 (bez termičke obrade, odmah nakon presovanja)

0,035 - od AD31T (nakon stvrdnjavanja i prirodnog starenja)

Toplotna provodljivost mnogih legura (AMg5, D16T, V95T1) je upola manja od čistog aluminija, ali je i dalje veća od čelika.

Korozivna svojstva.

Najbolja svojstva korozije imaju legure AMts, AMg, AD31, a najgore - legure visoke čvrstoće D16, V95, AK. Osim toga, korozivna svojstva toplinski ojačanih legura značajno ovise o načinu stvrdnjavanja i starenja. Na primjer, legura D16 se obično koristi u prirodno ostarjelom stanju (T). Međutim, iznad 80°C, njegova svojstva korozije se značajno pogoršavaju, a za korištenje na visokim temperaturama često se koristi umjetno starenje, iako odgovara nižoj čvrstoći i duktilnosti (nego nakon prirodnog starenja). Mnoge čvrste legure ojačane toplinom su podložne koroziji pod naprezanjem i koroziji od ljuštenja.

Zavarljivost.

AMts i AMg legure su dobro zavarene svim vrstama zavarivanja. Prilikom zavarivanja tvrdo obrađenog čelika dolazi do žarenja u zoni šava, tako da čvrstoća šava odgovara čvrstoći osnovnog materijala u žarenom stanju.

Od toplotno ojačanih legura, vazduhoplovstvo je dobro zavareno, legura 1915. Legura 1915 je samootvrdnjavajuća, pa zavar vremenom dobija čvrstoću osnovnog materijala. Većina drugih legura zavaruje se samo tačkastim zavarivanjem.

Mehanička svojstva.

Čvrstoća AMts i AMg legura raste (a duktilnost opada) sa povećanjem stepena legiranja. Visoka otpornost na koroziju i zavarljivost određuju njihovu upotrebu u konstrukcijama niskog opterećenja. Legure AMg5 i AMg6 mogu se koristiti u umjereno opterećenim konstrukcijama. Ove legure očvršćavaju se samo hladnom deformacijom, pa su svojstva proizvoda od ovih legura određena stanjem poluproizvoda od kojeg su izrađeni.

Legure koje ojačavaju toplinu omogućavaju stvrdnjavanje dijelova nakon njihove proizvodnje ako originalni poluproizvod nije podvrgnut obradi toplinskog očvršćavanja.

Legure D16, V95, AK6, AK8, AK4-1 (od dostupnih na tržištu) imaju najveću čvrstoću nakon termičke obrade otvrdnjavanja (kašenje i starenje).

Najčešća legura je D16. Na sobnoj temperaturi je inferiorniji od mnogih legura u pogledu statičkog otpora, ali ima najbolju strukturnu čvrstoću (otpornost na pucanje). Obično se primjenjuje u prirodno ostarjelom stanju (T). Ali iznad 80 C, njegova otpornost na koroziju počinje se pogoršavati. Za upotrebu legure na temperaturama od 120-250 C, proizvodi napravljeni od nje se podvrgavaju vještačkom starenju. Pruža bolju otpornost na koroziju i veću granicu tečenja od prirodno ostarjelog stanja.

Kako temperatura raste, svojstva čvrstoće legura se mijenjaju u različitoj mjeri, što određuje njihovu različitu primjenu ovisno o temperaturnom rasponu.

Od ovih legura do 120 C, B95T1 ima najveću vlačnu čvrstoću i granicu tečenja. Iznad ove temperature, već je inferioran u odnosu na leguru D16T. Međutim, treba uzeti u obzir da V95T1 ima znatno lošiju strukturnu čvrstoću, tj. niska otpornost na pucanje u odnosu na D16. Osim toga, B95 u stanju T1 je podložan koroziji pod naponom. To ograničava njegovu upotrebu u vlačnim proizvodima. Poboljšanje svojstava korozije i značajno poboljšanje otpornosti na pucanje postiže se kod proizvoda obrađenih prema T2 ili T3 načinima.

Na temperaturama od 150-250 C, D19, AK6, AK8 imaju veću čvrstoću. Pri visokim temperaturama (250-300 C) preporučljivo je koristiti druge legure - AK4-1, D20, 1201. Legure D20 i 1201 imaju najširi temperaturni raspon primjene (od kriogenih -250 C do +300 C) pod visokim temperaturama. opterećenja.

Legure AK6 i AK8 su plastične na visokim temperaturama, što im omogućava da se koriste za proizvodnju otkovaka i štancanja. Legura AK8 se odlikuje većom anizotropijom mehaničkih svojstava, ima manju otpornost na pucanje, ali bolje zavari od AK6.

Navedene legure visoke čvrstoće su loše zavarene i imaju nisku otpornost na koroziju. Alloy 1915 je zavariva toplotno ojačana legura normalne čvrstoće.To je samootvrdnjavajuća legura (može se kaliti prirodnom brzinom hlađenja), koja omogućava visoku čvrstoću zavara. Legura 1925, koja se ne razlikuje od nje po mehaničkim svojstvima, lošije zavari. Legure 1915 i 1925 imaju veću čvrstoću od AMg6 i nisu inferiorne od njega u pogledu karakteristika zavara.

Legure srednje čvrstoće (AV, AD35, AD31, AD33) su dobro zavarene i imaju visoku otpornost na koroziju.

ROLJANI ALUMINIJUM.Sve vrste valjanih proizvoda proizvode se od aluminijuma i njegovih legura - folija, limova, traka, ploča, šipki, cevi, žice. Treba imati na umu da za mnoge toplinski ojačane legure postoji "efekat pritiska" - mehanička svojstva presovanih proizvoda su veća od onih toplovaljanih (tj. krugovi imaju bolje pokazatelje čvrstoće od limova).

Šipke, profili, cijeviŠipke od termički ojačanih legura isporučuju se u stanju "bez termičke obrade" ili u očvrslom stanju (otvrdnjavanje praćeno prirodnim ili umjetnim starenjem).Šipke od neočvrsnih legura proizvode se presovanjem i isporučuju se u "negrejanom" stanju.

Opća ideja mehaničkih svojstava aluminijskih legura je data pomoću stupčastog grafikona koji pokazuje zajamčene performanse ekstrudiranih šipki na normalnim temperaturama:

Od svih navedenih sorti, u slobodnoj prodaji uvijek postoje šipke od D16, a krugovi promjera do 100 mm, uključujući, obično se isporučuju u prirodno ostarjelom stanju (D16T). Stvarne vrijednosti (prema certifikatima kvalitete) za njih su: granica popuštanja ? 0,2 = (37-45), vlačna čvrstoća ? in = (52-56), izduženje ? =(11-17%). Obradivost šipki D16T je vrlo dobra; za šipke D16 (bez termičke obrade) obradivost je osjetno lošija. Tvrdoća im je 105 HB, odnosno 50 HB. Kao što je već napomenuto, dio od D16 može se očvrsnuti očvršćavanjem i prirodnim starenjem. Maksimalna čvrstoća nakon stvrdnjavanja postiže se 4. dana.

Budući da legura duraluminijuma D16 nema dobra svojstva korozije, poželjna je dodatna zaštita proizvoda od nje eloksiranjem ili nanošenjem boja i lakova. Pri radu na temperaturama iznad 80-100 C, manifestuje se sklonost intergranularnoj koroziji.

Potreba za dodatnom zaštitom od korozije odnosi se i na druge legure visoke čvrstoće (D1, V95, AK).

Šipke od AMts i AMg imaju visoku otpornost na koroziju, omogućavaju mogućnost dodatnog oblikovanja vrućim kovanjem (u rasponu od 510-380 o C).

Različiti profili su široko dostupni od legure AD31 sa različitim mogućnostima termičke obrade. Koriste se za konstrukcije niske i srednje čvrstoće, kao i za dekorativne proizvode.

Šipke, cijevi i profili od AD31 imaju visoku ukupnu otpornost na koroziju i nisu podložni koroziji pod naponom. Legura je dobro zavarena tačkastim, valjkastim i argon-lučnim zavarivanjem. Otpornost na koroziju šava je ista kao i kod osnovnog materijala. Za povećanje čvrstoće zavara potrebna je posebna toplinska obrada.

Uglovi se izrađuju uglavnom od AD31, D16 i AMg2.

Cijevi su napravljene od većine legura prikazanih na slici. Dostupne su u netermički obrađenim (prešanim), kaljenim i odležanim, kao i žarenim i kaljenim radom. Parametri njihovih mehaničkih svojstava približno odgovaraju onima datim na histogramu. Prilikom odabira materijala cijevi, osim karakteristika čvrstoće, uzimaju se u obzir i njegova otpornost na koroziju i zavarljivost. Najdostupnije cijevi su od AD31.

Prisutnost krugova, cijevi i uglova - pogledajte stranicu web stranice "Aluminijski krugovi, cijevi i uglovi"

Ravno valjani aluminijum.

Listovi opće namjene proizvode se u skladu sa GOST 21631-76, trake - prema GOST 13726-97, ploče prema GOST 17232-99.

Platirani su limovi od legura smanjene ili niske otpornosti na koroziju (AMg6, 1105, D1, D16, VD1, V95). Hemijski sastav legure za oblaganje obično odgovara klasi AD1, a debljina sloja iznosi 2-4% nominalne debljine lima.

Obložni sloj obezbeđuje elektrohemijsku zaštitu osnovnog metala od korozije. To znači da je zaštita metala od korozije osigurana čak iu prisustvu mehaničkih oštećenja zaštitnog sloja (ogrebotine).

Označavanje lima uključuje: oznaku razreda legure + status isporuke + vrstu oplata (ako postoji). Primjeri označavanja:

A5 - list A5 bez pozlaćenja i termičke obrade

A5N2 - A5 lim bez oplate, poluotvrdnut

AMg5M - lim Amg5 bez obloge, žaren

D16AT - lim D16 sa normalnom presvlakom, kaljen i prirodno ostario.

Stupasti grafikon prikazuje glavne karakteristike mehaničkih svojstava limova u različitim stanjima isporuke za najčešće korištene vrste. Stanje "bez grijanja" nije prikazano. U većini slučajeva, vrijednosti granice popuštanja i vlačne čvrstoće takvih valjanih proizvoda su blizu odgovarajućim vrijednostima za žareno stanje, a duktilnost je niža. Ploče se proizvode u stanju "bez termičke obrade".

Sa slike se vidi da asortiman proizvedenih limova pruža široke mogućnosti za izbor materijala u smislu čvrstoće, granice popuštanja i duktilnosti, uzimajući u obzir otpornost na koroziju i zavarljivost.Za kritične konstrukcije od jakih legura, otpornost na pucanje i zamor karakteristike otpornosti se nužno uzimaju u obzir.

Tehnički aluminijumski limovi (AD0, AD1, A5-A7).

Tvrdo obrađeni i poluobrađeni limovi koriste se za izradu neopterećenih konstrukcija, rezervoara (uključujući i one za kriogene temperature) koji zahtijevaju visoku otpornost na koroziju i omogućavaju primjenu zavarivanja. Koriste se i za proizvodnju ventilacijskih kanala, toplotnih reflektirajućih ekrana (reflektivnost aluminijskih limova dostiže 80%), izolaciju cijevi za grijanje.

Listovi u mekom stanju se koriste za brtvljenje stalnih spojeva. Visoka plastičnost žarenih limova omogućava proizvodnju proizvoda dubokim izvlačenjem.

Tehnički aluminijum je veoma otporan na koroziju u mnogim okruženjima (vidi stranicu " Svojstva aluminijuma"). Međutim, zbog različitog sadržaja nečistoća u navedenim vrstama, njihova antikorozivna svojstva u nekim sredinama i dalje se razlikuju.

Aluminij se vari svim metodama. Tehnički aluminijum i njegovi zavareni spojevi imaju visoku otpornost na koroziju na intergranularnu, eksfolijirajuću koroziju i nisu skloni korozijskom pucanju.

Pored limova proizvedenih u skladu sa GOST 21631-76, u slobodnoj prodaji postoje listovi proizvedeni prema evropskom standardu sa oznakom 1050A. Po hemijskom sastavu odgovaraju marki AD0. Stvarni parametri (prema sertifikatima kvaliteta) mehaničkih svojstava su (za listove 1050AN24): ? 0.2 = (10,5-14), vlačna čvrstoća ? V=(11,5-14,5), izduženje ? =(5-10%), što odgovara poluočvrslom stanju (bliže hladnom obrađenom stanju). Listovi sa oznakom 1050AH0 ili 1050AH111 odgovaraju žarenom stanju.

Listovi (i trake) od legure 1105.

Zbog smanjene otpornosti na koroziju izrađuje se plastificirano. Široko se koristi za izolaciju cijevi za grijanje, za proizvodnju lagano opterećenih dijelova koji ne zahtijevaju visoka svojstva korozije.

Aluminijski limovi AMts.

AMts limovi od legure dobro se deformišu u hladnim i toplim uslovima. Zbog niske čvrstoće (niske granice popuštanja) koriste se za izradu samo lagano opterećenih konstrukcija. Visoka duktilnost žarenih limova omogućava proizvodnju lagano opterećenih proizvoda dubokog izvlačenja od njih.

Što se tiče otpornosti na koroziju, AMts praktički nije inferioran tehničkom aluminijumu. Dobro su zavarene argon-lučnim, gasnim i kontaktnim zavarivanjem. Otpornost na koroziju šava je ista kao i kod osnovnog metala.

Listovi od legura AMg.

Što je veći sadržaj magnezijuma u legurama ove grupe, one su jače, ali manje duktilne.

Mehanička svojstva.

Najčešći limovi su izrađeni od legura AMg2 (stanja M, H2, N) i AMg3 (stanja M i H2), uključujući i valovite. Legure AMg1, AMg2, AMg3, AMg4 su dobro deformisane u toplom i hladnom stanju. Listovi imaju zadovoljavajuću mogućnost štancanja. Naporan rad značajno smanjuje žigosanje listova. Listovi ovih razreda koriste se za konstrukcije srednjeg opterećenja.

Listovi od AMg6 i AMg6 se ne isporučuju u očvrslom stanju. Koristi se za teške konstrukcije.

Otpornost na koroziju. Legure AMg karakteriše visoka otpornost na koroziju u rastvorima kiselina i alkalija. Legure AMg1, AMg2, AMg3, AMg4 imaju visoku otpornost na koroziju prema glavnim vrstama korozije kako u žarenom tako iu hladno obrađenom stanju.

Legure AMg5, AMg6 su sklone koroziji pod naponom i intergranularnoj koroziji. Za zaštitu od korozije, limovi i ploče od ovih legura su obložene, a zakovice od AMg5p su samo eloksirane.

Zavarljivost.Sve legure AMg su dobro zavarene argon-lučnim zavarivanjem, ali karakteristike šava zavise od sadržaja magnezijuma. S povećanjem njegovog sadržaja, koeficijent stvaranja pukotina se smanjuje, a poroznost zavarenih spojeva se povećava.

Zavarivanje tvrdo obrađenih limova eliminiše otvrdnjavanje u zoni toplotnog uticaja zavarenog spoja, mehanička svojstva u ovoj zoni odgovaraju onima u žarenom stanju. Zbog toga zavareni spojevi teško obrađenih limova AMg imaju manju čvrstoću u odnosu na osnovni materijal.

Zavareni spojevi AMg1, AMg2, AMg3 imaju visoku otpornost na koroziju. Da bi se osigurala otpornost na koroziju zavara AMg5 i AMg6, potrebna je posebna toplinska obrada.

Listovi i ploče od D1, D16, V95.

Legure visoke čvrstoće D1, D16, V95 imaju nisku otpornost na koroziju. Budući da se njihovi limovi koriste u konstrukcijske svrhe, obloženi su slojem tehničkog aluminija za zaštitu od korozije. Treba zapamtiti da tehnološko zagrijavanje plastificiranih limova od legura koje sadrže bakar (npr. D1, D16) ne smije ni nakratko prijeći 500 C.

Najčešći listovi duraluminija D16. Stvarne vrijednosti mehaničkih parametara za limove od D16AT (prema certifikatima kvalitete) su: granica popuštanja ? 0.2 = (28-32), vlačna čvrstoća pri prekidu ? V= (42-45), izduženje ? =(26-23%).

Legure ove grupe se zavaruju tačkastim zavarivanjem, ali ne i topljenjem. Stoga je glavni način njihovog povezivanja zakovicama. Za zakovice se koristi žica od D18T i V65T1. Otpor na smicanje za njih je 200 i 260 MPa, respektivno.

Ploče od D16 i V95 dostupne su od debelo valjanih proizvoda. Ploče se isporučuju u "netermički obrađenom" stanju, ali je moguće termički ojačati gotove dijelove nakon njihove proizvodnje.

Kaljivost D16 omogućava toplinsko ojačanje dijelova poprečnog presjeka do 100-120 mm. Za B95 ova brojka je 50-70 mm.Listovi i ploče od V95 imaju veću (u odnosu na D16) tlačnu čvrstoću.

Dostupnost limova i ploča - pogledajte web stranicu "Aluminijski limovi"

********************

Osobine aluminijskih legura opće namjene su ukratko razmotrene gore. Za posebne namjene koriste se ili druge legure ili čistije verzije legura D16 i V95. Da biste zamislili raznolikost specijalnih legura koje se koriste u tehnologiji zračnih raketa, vrijedi posjetiti web stranicuhttp://

Fizičke karakteristike legura

Legura AD1- ovo je aluminijum tehničke čistoće, koji sadrži do 0,7% nečistoća, od kojih su glavne Fe i Si.

Nečistoće Fe i Si, kao i neki drugi metali, blago povećavaju karakteristike čvrstoće, ali značajno smanjuju duktilnost i električnu provodljivost legure.

Tehnički A l ima visoku hemijsku otpornost u brojnim okruženjima, nadmašujući druge metale. Visoka hemijska otpornost aluminijuma objašnjava se tankim, ali prilično gustim oksidnim filmom na njegovoj površini.

Otpornost aluminijuma na koroziju je veća, što je manji sadržaj nečistoća (posebno Fe i Si.). Samo magnezij i mangan praktički ne smanjuju otpornost na koroziju. Poluproizvodi od legure AD1 isporučuju se u žarenom i toplo prešanom stanju. Međutim, bez obzira na stanje isporuke, završni korak obrade ekstrudiranih profila je rastezljivo ravnanje, također na mašinama za ravnanje na valjcima. Prilikom ravnanja, svojstva čvrstoće se blago povećavaju, a pokazatelji plastičnosti se intenzivno smanjuju.

Alloy AMts -AMts legura je jedina kovana legura takozvanog Al-Mn binarnog sistema. Ima visoku otpornost na koroziju, praktički se ne razlikuje od otpornosti na koroziju legure AD1. Poluproizvodi od legure AMts dobro su zavareni gasnim, atomskim vodonikom, argon-lučnim i otpornim zavarivanjem. Legura je dobro deformirana u hladnom i vrućem stanju, temperaturno područje (320-470 ° C) nije očvršćeno toplinskom obradom, a profili iz nje se isporučuju u žarenom ili vruće presovanom stanju.

Legura AMg3, Amg2- pripadaju sistemu A l - Mg - Mn - Si . Ima visoku otpornost na koroziju, dobro zavaren tačkastim, valjkom, gasnim zavarivanjem. Legura se dobro deformiše u hladnim i toplim uslovima. Interval vruće deformacije je unutar 340-430 °C, hlađenje nakon vruće deformacije na zraku. Legura nije očvrsnuta termičkom obradom: profili od nje se isporučuju u vruće prešanim ili žarenim stanjima. U proizvodnji profila koriste se dvije vrste žarenja: nisko na temperaturi od 270-300°C i visoko (puno) na 360-420°C. Hlađenje nakon žarenja na zraku.

Legura AD31- je predstavnik Al - Mg - Si sistema. Odlikuje se visokim plastičnim svojstvima u uslovima temperature i brzine obrade pod pritiskom i povećanom otpornošću na koroziju. Otpornost legure na koroziju praktički se ne smanjuje tokom zavarivanja. Legura AD31 se intenzivno kaljuje tokom termičke obrade.

Ako u žarenom stanju presovani profili od legure AD31 imaju vlačnu čvrstoću od 10-12 kgf / mm 2, tada nakon stvrdnjavanja i prirodnog starenja vlačna čvrstoća iznosi do 18-20 kg / mm 2. U ovom slučaju, relativno izduženje se ne smanjuje mnogo (sa 23-25 na 15-20%). Značajnije otvrdnjavanje legure može se postići umjetnim starenjem na temperaturi od 160-190°C, dok se krajnja čvrstoća povećava na 27,5-30,0 kg/mm2. Međutim, tokom umjetnog starenja, plastične karakteristike intenzivnije opadaju.

Na stepen očvršćavanja legure AD31 tokom veštačkog starenja značajno utiče vremenski interval između očvršćavanja i veštačkog starenja. Dakle, sa povećanjem vremena prekida sa 1,5 na 4 sata, vlačna čvrstoća i granica popuštanja se smanjuju za 3-4 kg/mm2. Vrijeme izlaganja pri vještačkom starenju ne utiče značajno na mehanička svojstva poluproizvoda od legure AD31.

Alloy AB- odnosi se na sistem Al - Mg - Si - Cu Ima visoke plastične karakteristike. Unatoč relativno niskom sadržaju M n tokom proizvodnje presovanih poluproizvoda od legure AB i nakon termičke obrade, omogućava dobivanje proizvoda s dovoljno visokim karakteristikama čvrstoće. Kao i AD31, AB legura se intenzivno kaljuje tokom termičke obrade.

Čak i prirodnim starenjem nakon stvrdnjavanja, moguće je povećati vlačnu čvrstoću u odnosu na ovu karakteristiku. Međutim, tijekom umjetnog starenja, plastične karakteristike se značajno smanjuju (relativno istezanje je približno prepolovljeno). Za razliku od legure AD31, koja ima visoku otpornost na koroziju kako u prirodnom tako i u umjetno ostarjelom stanju, otpornost na koroziju AB legure tijekom umjetnog starenja je značajno smanjena i javlja se sklonost koroziji. Smanjenje otpornosti na koroziju legure AB je to veće, što je veći sadržaj C u u njoj. Sa povećanjem sadržaja C u u leguri, karakteristike plastike i čvrstoće se smanjuju. Dakle, sa sadržajem bakra od 0,25%, čvrstoća se smanjuje za 25%, a relativno istezanje za 90%. Stoga je u cilju poboljšanja otpornosti na koroziju sadržaj bakra u leguri često ograničen na 0,1%. Legura AB je na zadovoljavajući način zavarena tačkastim, valjkastim i argon-lučnim zavarivanjem.

Legura AMg6-AMg5- pripadaju sistemu Al - Mg - Mn. Ima visoke plastične karakteristike, kako na sobnim tako i na povišenim temperaturama, te ima visoku otpornost na koroziju u različitim medijima, uključujući morsku vodu. Ovo, kao i dobra zavarljivost legure, predodređuje njenu široku upotrebu u brodogradnji. Uprkos prilično značajnom povećanju rastvorljivosti magnezijuma u aluminijumu sa porastom temperature, stvrdnjavanje tokom gašenja legure AMg6 je vrlo neznatno, stoga legura AMg6, kao i druge legure magnezijumske grupe (AMg2, AMg3.5), nije termički očvršćena. Poluproizvodi od legure AMg6 najčešće se isporučuju u žarenom stanju. Žarenje se vrši na relativno niskim temperaturama (310-335°C) uz hlađenje zraka. Više temperature žarenja povećavaju podložnost koroziji, tako da je niskotemperaturno žarenje od posebne važnosti za poluproizvode. Mangan, unatoč prilično uskom rasponu sadržaja u leguri, značajno utječe na njena mehanička svojstva. Dakle, kada je sadržaj Mn na gornjoj granici (0,8%), pod jednakim uslovima, svojstva čvrstoće su za 2-3 kg/mm2 veća nego kada je sadržaj Mn na donjoj granici (5%). Značajno očvršćavanje profila od legure AMg6 može se postići kao rezultat hladne deformacije. Dakle, ravnanje istezanjem u granicama stepena deformacije koji se koristi u praksi (2-3%), bez primjetnog uticaja na krajnju čvrstoću profila od legure AMg6, značajno povećava njihovu granicu tečenja. U ovom slučaju relativno rastezanje opada manje intenzivno nego u drugim legurama. Treba napomenuti da se takav karakter promjene mehaničkih svojstava profila iz legure AMg6 u toku rastezljivog ravnanja uočava bez obzira na uslove žarenja koji su prethodili ispravljanju.

Efekat dobijen hladnim kaljenjem tokom zavarivanja je značajno smanjen. Ovo sužava opseg poluproizvoda koji se stvrdnjavaju, uglavnom se koriste za proizvodnju elemenata pričvršćenih zakovicama ili vijčanim spojevima.

Legura D1- odnosi se na sistem Al - Cu - Mg - Mn. Očvršćava se termičkom obradom. Legura se dobro obrađuje u hladnim i toplim uslovima. Temperaturni opseg vruće deformacije 310-470°C. Hlađenje nakon vruće deformacije na zraku. Presovani profili imaju smanjenu otpornost na koroziju. Legura je dobro zavarena tačkastim zavarivanjem. Profili od legure D1 mogu se isporučiti u kaljenim i prirodno ostarjelim, kao iu žarenim uslovima.

Legura AK4-1- AK4-1 legura pripada sistemu Al-Cu-Mg-Ni-Fe. To je jedna od legura otpornih na toplinu i, kao rezultat, nedavno se široko koristi u konstrukcijama koje rade na povišenim temperaturama. Legura je zadovoljavajuće deformisana u vrućem stanju, temperaturni opseg deformacije je 350-470°C. Legura je intenzivno kaljena termičkom obradom. Kaljenjem i vještačkim starenjem toplo presovanih profila. Zatezna čvrstoća se može povećati do 43-45 kg/mm2, a granica tečenja do 30-38 kg/mm2. Ukupna otpornost legure na koroziju je niska. Stoga je poželjno da se profili od njega anodiziraju ili farbaju. Legura zavari zadovoljavajuće.

Legure 1915 i 1925- je srednjelegirana toplotno kaljena zavarljiva legura sistema Al-Zn-Mg i pod određenim uslovima može se uspešno koristiti u konstrukcijama umesto zavarljive legure AMg6 koja je inferiorna u odnosu na leguru iz 1915. godine po karakteristikama čvrstoće, posebno u smislu granice popuštanja. Legura ima dobru otpornost na koroziju.

1925 koristi se u obliku profila i cijevi za izradu raznih nezavarenih konstrukcija u građevinarstvu i inženjerstvu. Legura ima zadovoljavajuću otpornost na koroziju, veću od legure D1. Legure 1915 i 1925 su dobro deformisane u toplim i hladnim uslovima. Temperaturni opseg vruće deformacije je u rasponu od 350-480°C. Važna prednost ovih legura je mogućnost presovanja profila i cijevi sa visokim protokom do 15-30 m/min. To je 5-10 puta više od dozvoljenih za presovanje legura D1, Amg6.

Legure 1915 i 1925 su samootvrdnjavajuće, tj. njihove karakteristike čvrstoće malo ovise o vrsti medija za gašenje (voda, zrak). Kao rezultat ovog presovanja nastaju profili debljine prirubnice do10 mm se ne može očvrsnuti, jer. hlađenje nakon prešanja na zraku daje gotovo istu strukturu i ista svojstva kao gašenje u vodi nakon zagrijavanja u pećima za otvrdnjavanje. Ove legure očvršćavaju tokom starenja, kako na sobnoj tako i na povišenim temperaturama. Način termičke obrade otvrdnjavanja - stvrdnjavanje 450 + 10 ° C u vodi i prirodno starenje najmanje 30 dana ili umjetno starenje prema režimima 100 ° C, 242 + 160 ° C 10 sati.

legura D16 -najčešća legura. Odnosi se na sistem A l - Cu - Mg - Mn. Termičkom obradom se intenzivno stvrdnjava. Legura je dobro deformisana u toplom i hladnom stanju. Vruća deformacija je moguća u širokom temperaturnom rasponu od 350 0 do 450 °C. Legura se može deformirati na sobnoj temperaturi kako u žarenom tako iu očvrslom stanju. Mehanička svojstva poluproizvoda nakon stvrdnjavanja i prirodnog starenja u velikoj mjeri zavise od uslova predobrade. Dakle, za profile presovane iz livenog ingota, karakteristike čvrstoće nakon termičke obrade imaju maksimalne vrijednosti (46-50 m / mm 2). Za profile presovane iz prethodno deformisanog blanka, karakteristike čvrstoće nakon termičke obrade su ispod 40-43 kg/mm2.

Značajan utjecaj na mehanička svojstva ekstrudiranih profila ima vrijednost koeficijenta istezanja prilikom presovanja. Maksimalne vrijednosti karakteristika čvrstoće dobivaju se s omjerom istezanja jednakim 9-12. Zbog toga profili velikih dimenzija, po pravilu, imaju veće pokazatelje čvrstoće od profila malih presjeka, koji se obično presuju sa visokim omjerima istezanja (25–35 ili više).U proizvodnji profila sa oštrim različite debljine prirubnica. Uzorci izrezani sa debelih polica imaju veće vrijednosti od onih izrezanih sa debelih polica. Čvrstoća presovanih poluproizvoda će biti veća za oko 10% bez primjetnog smanjenja duktilnosti, ako su izrađeni od legure sa sadržajem bakra i mangana na gornjoj granici od 4,5, 0,85% C u, 0,65-0,85 % Mn i povećati temperaturu presovanja do 430-460 °C. Presovani poluproizvodi u očvrslom i prirodno odležanom stanju imaju smanjenu otpornost na koroziju. Legura D16 zavari zadovoljavajuće.

Legura B95- jedna od najtrajnijih legura i stoga se vrlo široko koristi u proizvodnji profila, čija je specifična čvrstoća odlučujući faktor. Legura pripada četvorokomponentnom sistemu Al - Zn - Mg - Cu i veoma je intenzivno kaljena termičkom obradom. Poluproizvodi od legure B95 se isporučuju samo u kaljenom i veštački odležanom stanju. To je zbog činjenice da u prirodno ostarjelom stanju legura B95 ima smanjenu otpornost na koroziju. Legura B95 je dobro zavarena tačkastim zavarivanjem, ali nije zavarena argon-lukom i gasom. Stoga se za artikulaciju poluproizvoda (debelih limova, profila i panela) najčešće koriste zakovni spojevi.

PODRUČJE PRIMJENE

Industrijski asortiman ekstrudiranih profila od aluminijskih legura je vrlo raznolik. Profili su podijeljeni u četiri grupe:

1) profili punog profila;

2) profili promenljivog preseka;

3) šuplji (šuplji) profili;

4) paneli.

Glavni potrošači šupljih profila od lakih legura su zrakoplovna industrija, brodogradnja, rashladna tehnika, elektroindustrija, radar i građevinarstvo.

Karakteristike čvrstoće legura

Legure male čvrstoće (tehnički aluminijum, Amts, Amg1, Amg2, Amg3, Amg4) se ne kalju termičkom obradom i poluproizvodi od njih se koriste u žarenom stanju ili nakon stvrdnjavanja kao rezultat hladne deformacije. Neke legure sistema Al - Mg - Si, na primjer, AD31, AD33, također pripadaju legurama male čvrstoće. Međutim, ove legure se termički obrađuju i profili od njih se koriste nakon stvrdnjavanja i vještačkog i prirodnog starenja. Ove legure imaju dobru zavarljivost i visoku otpornost na koroziju.

Legure srednje čvrstoće mogu se podijeliti u dvije grupe: termički neočvrsle - Amg5, AMg6, AMg61 i termički očvršćene - AV, D1, 1925, V92, Ak4, AK4-1, D19.

Poluproizvodi od legura prve grupe koriste se samo u žarenom stanju i imaju dobru zavarljivost i visoku otpornost na koroziju. Poluproizvodi od legura druge podgrupe koriste se nakon stvrdnjavanja i naknadnog prirodnog ili umjetnog starenja. Legura AV, 1915, V92 su visoko korozivne zavarljive legure, legure AK, 1925 i D1 - niska otpornost na koroziju i zavarljivost.

Legure aluminijuma visoke čvrstoće V95, D16 intenzivno se kale tokom termičke obrade. Poluproizvodi od legura V95 koriste se nakon stvrdnjavanja i vještačkog starenja, a od legure D16 - najčešće nakon stvrdnjavanja i prirodnog starenja. Otpornost na koroziju ove grupe legura je niska, pa je potrebno primijeniti posebne metode zaštite (oblaganje, eloksiranje, lakiranje). Legura D16 ima veće plastične karakteristike i otpornost na toplinu. Prilikom zavarivanja toplinski otvrdljivih legura, šav i zona utjecaja topline su značajno oslabljeni, što smanjuje otpornost na koroziju. Stoga se legure ove grupe ne mogu zavariti. Montaža konstrukcija od ovih legura vrši se pomoću zakovnih i, rjeđe, vijčanih spojeva. Za proizvodnju profila koji se koriste u proizvodnji teško opterećenih konstrukcija koriste se legure V95, D16. Za izradu profila koji se koriste u proizvodnji konstrukcija srednjeg opterećenja, uglavnom se koriste legure D1, D20, AK4-1, AV, 1915, 1925, Amg5,6,61. Legura D1 - nakon stvrdnjavanja i prirodnog starenja. Legure D20, AK4-1, AV - nakon stvrdnjavanja i umjetnog starenja, legure 1915 i 1925 - nakon stvrdnjavanja i umjetnog ili prirodnog starenja i legure AMg5, AMg6, Amg61 - nakon žarenja. Ove legure se koriste za izradu okvira i karoserija željezničkih vagona, zavarenih greda, spuštenih opterećenih stropova, građevinskih pregrada, trupova, palubnih nadgradnji i brodskih pregrada.

Za izradu ogradnih i završnih građevinskih konstrukcija koriste se profili od legura AB i AD31 u očvrslom i prirodno ostarjelom stanju. U ovom stanju, ove legure imaju povećanu otpornost na koroziju, dobro su polirane i eloksirane. Osim toga, u nekim slučajevima legure AMg6 i Amg3 koriste se za proizvodnju ogradnih građevinskih konstrukcija.

Profili se koriste u automobilskoj industriji, za hladnjake energetskih poluvodičkih uređaja, u građevinarstvu i dizajnu enterijera.

1105 - rolne za štavljenje cjevovoda toplovoda.

Limovi - proizvodnja limova za razvrtanje, za oblaganje motornih kombija, fabrika, frižidera za obloge (1105UM), rebra.

AMg2 - oblaganje krajnje opreme, u građevinarstvu za izradu plafona, spoljnih zidnih panela, u proizvodnji cevi, cevi za avio industriju, cevi, sve hidraulike.

A l - hrana - proizvodnja posuđa, tikvica, u raznim sokovnicima, bačvama, u elektroindustriji, kućište kućnih aparata, radio opreme, štamparska industrija (ovset štampa), proizvođači primarnih aluminijuma (izrađuju kućišta za anode elektrolizera), kao katodni limovi na elektrani elektrocinka A5N.

AMg5 - visoka otpornost na koroziju, limovi za brodogradnju.

AMg6 je glavni potrošač raketne tehnike (rezervoari goriva).

AMts - jači od aluminijuma, gde je potrebna otpornost na koroziju, u izradi plafona, više u enterijeru, prehrambenoj industriji, delovima karoserije.

AD1 - za frižidere, za plinske štednjake.

AD31 - profilni proizvodi.

AB - avijacija (Al, Mg, Zn) za proizvodnju felgi (lakoća, čvrstoća).

B95 (7075, 7021) - grupa cinka:

građevinski limovi za proizvodnju avionskih kontejnera, nosivi profili za konstrukciju aviona, visoke čvrstoće.

D1, D16 (duralumin) - u strukturama snage aviona, koža aviona. Unutrašnje pregrade od mekog duraluminijuma. Čvrstoća - 2. mjesto u legurama.

Primjena aluminijskih legura

1 Upotreba aluminijskih legura u građevinarstvu. Najvrednije kvalitete Al za građevinske konstrukcije su obradivost, otpornost na koroziju i arhitektonska izražajnost. Za građevinske konstrukcije se uglavnom koriste legure aluminijuma tipa AMg, AMts u stanjima M (žareno), H2 (polutvrdo obrađeno) H (tvrdo obrađeno - koristi se samo za zakovice od legure aluminijuma AD1 i AMg2). Sljedeći razredi i stanja Al legura se koriste za kovani Al - AD, M, AMtsM, AMg2M, AMg2N 2 (termički neočvrsnu); AD31T, AD31T5, AD31T1, 1915, 1915T, 1925, 1925T (termički kaljeni) i liveni aluminijum AK8.

T1 (očvrsli i prirodno ostarjeli), T5 (djelimično očvrsli i umjetno ostarjeli), T1 (očvrsli i umjetno ostarjeli), kao i bez termičke obrade.

Za zakovice koje se isporučuju u hladnom stanju koriste se aluminijumske klase AD1N, AMg2N, AMg5pM, AVT, za vijke AMg5p, AVT1, za zavarene spojeve - žica St. Al, lagani AMg3, 1557.

AMts, AMg2, AD31, AD1 u ograđenim konstrukcijama i u umjereno opterećenim elementima nosivih konstrukcija; 1915. i 1925. u zavarenim i zakovanim nosivim konstrukcijama.

Aluminijski poluproizvodi . U građevinarstvu se koriste profilni i limeni poluproizvodi. Profilni poluproizvodi su presovani i hladno oblikovani profili, limovi i trake (u rolni), profilisani limovi (rebrasti), reljefni limovi. Od 60 dl 80% aluminijuma koji se koristi u građevinarstvu su profilisani poluproizvodi.

Za izradu nosivih konstrukcija koriste se profili od aluminijuma razreda AD31, 1915 i 1925 i limovi od Al razreda AMts i AMg2. Ocjene 1915 i 1925 dizajnirane su posebno za nosive građevinske konstrukcije - prvi za zavarene, drugi za zakivane i vijčane.

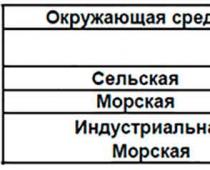

Upotreba aluminijskih legura u brodogradnji

Aluminijske legure imaju široku primjenu u brodogradnji za izradu brodskih trupa i njihovih nadgradnji, kao i za izradu razne brodske opreme, cjevovoda, namještaja i drugih uređaja.

Glavni zahtjevi za aluminijske legure za brodogradnju su sljedeći:

1. Pružanje čvrstoće tečenja, vlačne čvrstoće i plastičnih svojstava neophodnih za stvaranje jakih i pouzdanih konstrukcija.

2. Zadovoljavajuća zavarljivost, visoka svojstva čvrstoće, pouzdanost zavarenih spojeva od legura namijenjenih za izradu zavarenih konstrukcija.

3. Zadovoljavajuća tehnološka svojstva koja pružaju mogućnost dobijanja limova i profila u metalurškim postrojenjima i izradu konstrukcija u brodogradilištima uz izvođenje savijanja, ravnanja, rezanja giljotinskim škarama i drugim rashladnim alatima, obradu na alatnim mašinama i dr.

4. Dobra otpornost na koroziju u morskoj i riječnoj vodi ili drugim sredinama u kojima će konstrukcija raditi, pri datim brzinama kretanja u njima, legure moraju imati i zadovoljavajuću otpornost na koroziju naprezanja u odgovarajućim sredinama.

5. Zadovoljavajuća otpornost na udarce. Za legure koje se mogu zavariti, ovo važi i za zavarene spojeve.

6. Odsustvo sklonosti iskrenju prilikom udara i trenja dijelova od aluminijskih legura jedan o drugi, što je posebno važno u prisustvu zapaljivih medija (cisterne i sl.)

Svojstva poluproizvoda od Al i njegovih legura koji se koriste u brodogradnji

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Upotreba aluminijskih legura u željezničkom i drumskom saobraćaju

U željezničkom saobraćaju legura AMg6, Amg3, 1915, 1935 koristi se za vanjsku i unutrašnju oblogu putničkih i teretnih vagona (za transport proizvoda, mineralnih đubriva i dr.). Zamjena čelične konstrukcije željezničkog vagona konstrukcijom od aluminijskih legura može smanjiti težinu vagona do 15%. S tim u vezi, brzina voza, opterećenje na osovini se povećava, potrošnja energije i goriva se smanjuje za 10%, smanjuju se troškovi za tekući i remont. popravke vagona do 18%.

U automobilskoj industriji, valjani aluminij ima široku primjenu za izradu karoserija, rezervoara, obloga autobusa i kombija, kao i značajan asortiman dodataka, zbog visoke toplinske provodljivosti 3-4 puta veće od čelika, koriste se legure aluminija. za proizvodnju vanjskih dijelova koji se zagrijavaju kao što su klipovi, glave i blokovi cilindra, kočione pločice itd.

U automobilskoj industriji koriste se sekundarne legure VD1, DMg, AKM, V95-2, AK5M7, AKTSM4, AK7, AK9M2a, AK12Mgr.

Koriste se AL5, AL4, AK4M2Ts6, AK6M2, AMg4K1, AK18, AK9S, AL2, A l 6, AD33, AK12M2.

Za bočne strane kamiona koriste se legure AD31, 1935, 1915, Amg5. Za kućište frižidera VD1, AMg2. Branici za VAZ alu 1915. Radijatori alu AMts.

Upotreba aluminijskih legura u konstrukcijama aviona

Legure iz poluproizvoda B96 koriste se u dizajnu aviona. imaju maksimalnu snagu. Legure B95, B93 su jake i duktilne legure. Koriste se legure AMg6 i D16, D20.

Za konstrukcije podvrgnute značajnom aerodinamičkom zagrijavanju koriste se poluproizvodi od legure AK4-1, AK6.

Listovi od legura D16, 1163, V95.

Upotreba poluproizvoda od aluminijskih legura za konstrukcije zrakoplova koje nisu podložne aerodinamičkom zagrijavanju .

|

U konstrukciji aviona najviše se koriste legure D16ch, 1163, kaljene termičkom obradom, legure visoke čvrstoće V95pch, V95och i V93pch, legure srednje i povećane čvrstoće AV, AK6 i AK8. Za konstrukciju hidroaviona koriste se i legure koje nisu očvršćene termičkom obradom, legure otporne na koroziju AMg5 i AMg6.

Legure AK6 i AK8 su pretežno legure za kovanje.

Legura D16 se ne koristi kao legura za kovanje, već se proizvodi u širokom asortimanu u obliku presovanih i valjanih proizvoda. Legura D1 se uglavnom koristi za lopatice propelera, a legura AB i AD33 se koristi za lopatice helikoptera.

Legura AD31 i AMg1 koriste se za dekorativne delove aviona - okvire ogledala, ručke, pepeljare itd.

SAP-1 i 1420 su materijali otporni na toplinu i koroziju, koriste se u prostorima gdje se nalaze motori, kao i za vatrootporne pregrade.

D16 i 1163 proizvode detalje istegnute zone krila i obloge trupa za oblogu kabine pod pritiskom.

Košulje aviona se izrađuju od legura D16, D19 umjetno ostarjenih radi povećanja otpornosti na koroziju.

Legura B93 se uglavnom koristi za štancanje do 200 kg i otkovke težine do 5 tona.

Kada se legura VD3 koristi na niskim temperaturama, ona je podvrgnuta vještačkom starenju na povišenim temperaturama. Legura 1420 se široko koristi.

Što se tiče čvrstoće, legura 1420 je na nivou legure D16, ali je inferiorna u plastičnosti, a superiorna u elastičnosti. Po statičkoj izdržljivosti, legura 1420 je bliska leguri AK4-1.

Upotreba poluproizvoda od legure 1420 umjesto legure D16 u dizajnu omogućava smanjenje težine proizvoda za 10-12%.

Strukturne zavarljive legure

Koristi se za zavarivanje legure AMg6 koja nije otvrdnuta termičkom obradom.

Zavarene konstrukcije od Al kovanih legura imaju široku primjenu u izradi zavarenog rezervoara postavljenog u krilo aviona, zavarenih konstrukcija tijela raketa i rezervoara za gorivo.

Mehanička svojstva zavarenih aluminijskih legura

|

Koriste se zavarljive legure aluminijuma koje nisu očvršćene termičkom obradom AMg2, AMg3, AMg4, AMg5, AMg6, AMg61.

Niskolegirane legure AMg2 i AMg3 koriste se u proizvodnji raznih benzinskih i naftovoda u zrakoplovnoj konstrukciji i drugim zrakoplovima.

Legura AMg3 se široko koristi za proizvodnju zavarenih rezervoara i dijelova zavarenih konstrukcija srednje čvrstoće.

Legure Amg4, Amg5, AMg6 i AMg61 kao jače se koriste u više vanjskih zavarenih konstrukcija.

Da bi se povećala čvrstoća, a posebno granica popuštanja limova i ploča od legure AMg6 debljine 15–20 mm, očvršćavaju se za (20–40%).

Zavarljive legure otvrdljive toplinom

Samoočvršćavajuće legure 1915 i V92ts, termički očvršćene zavarljive legure sistema Al-Zn-Mg, imaju veća tehnološka i čvrstoća u odnosu na legure sistema Al-Mg.

Za zavarene konstrukcije koje rade na kriogenim i povišenim temperaturama koriste se legure AK8, 1201, 1205, VAD1.

Za unutrašnju dekorativnu završnu obradu koriste se legure AD1, AD31, AV i AMts (različiti profili dijela).

Legure AB i AD33 se koriste za lopatice helikoptera.

Za zakovice se koriste legure D18 i V65, V94 (u očvrslom i ostarjelom stanju). Al legure koje se koriste za zakovice moraju imati visoku duktilnost dovoljnu za zakivanje bez pucanja.

Upotreba aluminijskih legura u motorima

Za izradu dijelova klipnih motora koriste se deformabilne aluminijske legure AK9, AK2, AK4, AK4-1 i livene legure AL31, AL5, AL25, AL30. Za izradu dijelova mlaznih motora koriste se kovane legure AK4, AK4-1, Vd17 i livene legure AL4, Al5, Al9, Al19, Al33. U klipnim motorima, glavni dijelovi (karteri, glave cilindara, klipovi, dijelovi opreme za gorivo).

Legure aluminijuma se takođe široko koriste u mlaznim motorima. Glavna svojstva materijala za motore trebaju biti sljedeća:

1. niska gustina;

2. visoka toplotna provodljivost, nizak temperaturni koeficijent linearne ekspanzije;

3. visoka otpornost na toplinu (otpornost na plinsku koroziju na povišenim temperaturama;

4. visoka otpornost na toplinu;

5. visoka snaga vibracija.

Ove zahtjeve u potpunosti zadovoljava niz aluminijskih legura.

Klipovi od kovanih legura proizvode se toplom deformacijom - kovanjem i štancanjem, termičkim.

- U kontaktu sa 0

- Google Plus 0

- uredu 0

- Facebook 0