- マグネシウム(Al - Mg)は、圧力によって変形する合金の一つです。 さらに、この材料は、その高い耐食性、延性、良好な溶接性でも際立っています。 強度ではAMtsを上回りますが、可塑性では劣ります。 この材料の熱伝導率と電気伝導率は、アルミニウム - マンガン合金よりも低くなります。

この点に関して、さまざまなアルミニウム合金の引張強度と降伏強度を示す比較ヒストグラムを示すのは興味深いことです。 そして、ここでは、AMg2 がこれらの特性において AMg3 とほぼ等しいことがわかります。 ただし、耐食性は当然 AMg2 の方が優れています。

合金中のマグネシウム量が最大 4% 以上増加すると、延性と硬度に影響を与える大きな違いが現れます。 組成中のマグネシウムが増加すると、可塑性は低下し、強度は一定の限界まで増加しますが、その限界では脆弱さが影響します。

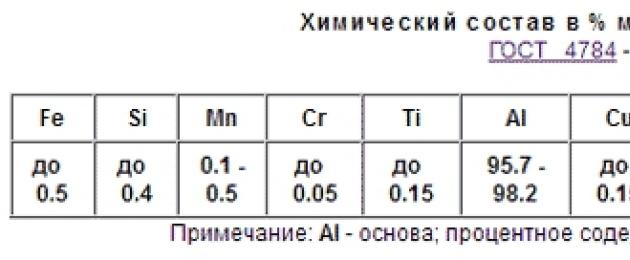

化学組成

AMg2 の化学組成はバランスが取れていると言えます。 マグネシウム含有量は4%を超えず、この材料の延性、耐食性、溶接性にプラスの影響を与えます。 同時に、Mg含有量が2%を超えると、合金の強度にプラスの影響を及ぼします。

AMg2 は、純度の高いアルミニウム合金と比較して強度が高いため、窓やドアの輪郭、その他の軽量のプレハブ構造や溶接構造の材料として容易に使用されます。 同時に、純合金と同様に軽くて加工が簡単です。

材料の物性

以下は、ある温度 - T で得られた材料 AMg2 の物理的特性を示す表です。E は弾性率です。 aは線膨張係数、lは係数です。 熱伝導率、r は密度、C は比熱容量、R は電気抵抗率です。

アルミニウムAMg2からできるもの

AMg2 は適度な強度と高い延性を備えたバックギャモンの優れた特性を多く備えているため、幅広いブランクがそこから生産されます。 AMg2 から販売されているもの:

- リボン;

- パイプ;

- プロフィール。

このうち、コーナー形状のプロファイルは、軽量、良好な耐食性、溶接性、および同じ AMt よりも高い強度のため、特に需要が高くなります。

下の表からわかるように、この材料から圧延された金属のほとんどは通常の状態で製造されますが、硬質加工または焼きなまされたシートやテープもよく使用されます。 硬化によりこの材料の強度が向上し、逆に焼きなましは材料の再結晶化と可塑性の向上に貢献します。

固体シートは、おそらく冷凍において、壁構造やさまざまなパネルを作成するために使用されると考えられます。 ただし、焼きなましたシートは、溶接構造を含む、冷間または熱間変形によって製造される幅広い製品の製造に使用することをお勧めします。

アルミニウム合金の機械的性質は、その化学組成、状態(加工)、半製品の種類や大きさ、クラッドの有無などによって決まりますので、表に示します。 図1において、化学組成および機械的特性に関するデータは、SNiP P-E.5-64 のデータと比較して若干の平均化を行って取得されています。 さまざまなアルミニウム合金の引張線と圧縮線図は互いにほとんど違いがありませんが、鋼とは異なり、降伏プラトーがありません。 合金の条件付き降伏強度は、通常、相対残留伸び 0.2% における応力とみなされます。

表 1. 建築用アルミニウム合金 (SNiP II-B.5-64)

合金群 |

合金のグレードと状態 |

合金成分 (%) |

機械的性質 |

|||||||||

マグネシウム |

マンガン |

ケイ素 |

亜鉛 |

銅 |

その他 |

σ インチ、kg / mm 2 |

σ0.2、kg/mm2 |

τインチ、kg / mm 2 |

δ, % |

HB、kg / mm 2 |

||

|

A. 構造部材用の鍛造合金 |

||||||||||||

|

テクニカルアルミニウム |

不純物量 0.7% |

|||||||||||

|

アルミニウムマンガン |

||||||||||||

|

アルミニウム-マグネシウム(マグナリウム) |

0,2-0,6* |

|||||||||||

|

0,2-0,6* |

||||||||||||

|

チタン 0.02-9.1 |

||||||||||||

|

AMg61-M** |

||||||||||||

|

アルミニウム-マグネシウム-シリコン |

||||||||||||

|

クロム0.15-0.35 |

||||||||||||

|

0,15-0,35* |

||||||||||||

|

アルミニウム-亜鉛-マグネシウム |

||||||||||||

|

アルミ・銅・マグネシウム(ジュラルミン) |

||||||||||||

|

アルミニウム、亜鉛、マグネシウム、銅 |

クロム0.1~0.25 |

|||||||||||

|

B. リベットおよびボルト用の鍛造合金 |

||||||||||||

|

アルミニウム-銅-マグネシウム |

||||||||||||

|

アルミニウム、亜鉛、マグネシウム、銅 |

チタン 0.02~0.08 |

|||||||||||

|

B. 鋳造部品用合金 |

||||||||||||

|

アルミニウム-マグネシウム |

||||||||||||

|

D. 溶接継手用合金 SNiP P-V.5-64 に準拠。 |

||||||||||||

|

アルミニウムおよびアルミニウム合金で作られた溶接ワイヤは、GOST 7871に従って受け入れられます。 |

||||||||||||

|

* 同量のマンガンまたはクロム。** データ - 指標。 |

||||||||||||

SNiP P-V.5-64に含まれる建築用アルミニウム合金の化学組成と機械的特性を表に示します。 1.

表に記載されています。 1 アルミニウム合金は次の用途に使用されます。

密閉構造用 - AD1-M、AMts-M、AMg-M、AD31-T; これらの合金は、高い耐食性と製造容易性を特徴としています。

耐荷重機能と密閉機能を組み合わせた構造用 (必要な強度と耐食性に応じて) - AMts-M、AMts-P、AMg-M、AMg-P、AMg5-M、AD31-T、AD31-T1、AD33 -T、AD33-T1、AD35-T、AV-M、AV-T; これらの合金は、高いまたは中程度の耐食性と加工性を特徴としています。

溶接構造の支持用 - AMg5-M、AMg6-M、AMg61-M、AD33-T1、AV-T1、V92-T; 合金 AV-T1 は、耐食性の条件に従って、銅含有量が 0.1% までであるものを使用する必要があります。

耐荷重リベットおよびボルト締め構造の場合 - 耐荷重溶接構造と同じ合金に合金 D1-T、D16-T、および V95-T1 を加えたもの。 ただし、最後の 3 つの合金は耐食性が低下しています。

リストされている SNiP II-B.5-64 に加えて、適切な正当性があれば、他のグレードおよび状態のアルミニウム合金の使用も規定されています。

表に示すもののほか、リベット、ボルトについても同様です。 4.17 使用できる合金 AD1-M (硬質加工リベット)、AMts、AMg5p-M (ここでインデックス「p」はワイヤーとロッドの製造用の合金を示します)、AMg、AD33-T1、AV-T1 など。

伸展アルミニウム合金の引張、圧縮、曲げに対する標準的な耐性には、規格または仕様で定められた最低引張強さの 0.7、または相対残留伸びでの応力に対応する条件付き降伏強さの 2 つの値のうち、小さい方が採用されます。 0.2%。

アルミニウム合金の衝撃強度は、1 kgm/cm 2 (V95-T1) から 9 kgm/cm 2 まで変化します。 持久力の限界 (疲労) に関するデータは、SNiP II-B.5-64 に記載されています。

アルミニウム合金の線膨張係数 α=23・10 -6 deg -1 、つまり鋼の約 2 倍です。 ただし、E の値が低いため、アルミニウム構造の熱応力は鋼構造よりも低くなります。せん断弾性率 G=270,000 kg/cm 2 です。

SNiP P-V.5-64 で指定されている設計抵抗は、-40 ~ +50 °C の金属温度に対応します。温度が -40 °C から -70 °C に低下しても、設計抵抗は変化しません。

温度が50℃を超え+100℃まで上昇すると、合金のグレードと構造の作業条件に応じて、設計抵抗に0.8〜0.95の低減係数が導入されます。 100℃を超える温度では、係数のさらに低い値を採用するか、耐熱アルミニウム合金を使用する必要があります。

アルミニウム合金ブランド AMg1 のシート

応用分野:

-196 ~ 200 °C の温度範囲で長時間動作する、高い耐食性が必要な研磨表面を備えた無負荷の溶接部品および非溶接部品

製品基本情報

AMg1 グレードの合金は、マグナリウム グループの中で最も強度の低い合金で、熱硬化性がなく、耐食性があり、溶接可能な Al-Mg 系合金です。

AMg1 グレードの合金シートは電解液中でよく研磨され、高い耐食性、延性、溶接性が要求される製品に使用されます。

仕様

材料のパスポートによる、アニール状態の厚さ 2 mm のシートの機械的特性:

引張強さ (σВ) - 78.4 ~ 137.3 MPa

相対伸び (δ) (l₀=11.3√F₀ の場合) – 25 ~ 30%

引張弾性率 (E) - 70 GPa

密度 (d) – 2700 kg/m3

この合金は高い耐食性を持っています。

アルミニウム合金ブランドAMg2のシート

応用分野:

高い耐食性が要求される溶接および非溶接の軽負荷製品用

基本情報

AMg2 グレード合金は、Al-Mg 系の熱非硬化性、耐食性、溶接可能な合金です。 粒界腐食 (ICC) や剥離腐食 (RCC) が発生する傾向はありません。

AMg2 グレード合金の半製品は、高い耐食性、延性、溶接性、および比較的低い機械的特性が要求される製品に使用されます。

仕様

厚さ 0.3 ~ 0.4 mm の焼きなまし状態 (M) の AMg2 グレード合金シートの機械的特性:

- OST 1 90166-75 による (サンプル切断方向 - 横 (P)):

引張強さ (σВ) — 167 MPa 以上

相対伸び(δ) - 16.0%以上

- 資料のパスポートによると:

引張弾性率 (E) - 67.6 GPa

密度 (d) - 2680 kg/m3

アルミニウム合金ブランドAMg2製パイプ

応用分野:

高い耐食性が要求される溶接および非溶接の軽負荷製品用

基本情報

AMg2 グレード合金は、Al-Mg 系の熱硬化性のない溶接可能な合金です。 この合金は高い耐食性を備えており、粒界腐食 (ICC) や剥離腐食 (RSC) が発生する傾向がありません。 AMg2 グレード合金の半製品は、高い耐食性、延性、溶接性、および比較的低い機械的特性が要求される製品に使用されます。

仕様

AMg2 グレード合金製パイプの機械的特性:

—OST 1 90038-88 による (サンプルの切断方向は横 (P)):

- アニール状態 (M):

引張強さ (σВ) – 155 ~ 215 MPa

相対伸び(δ) - 15.0%以上

— 勤勉 (H):

引張強さ (σВ) – 225 MPa 以上

- 資料のパスポートによると:

密度 (d) – 2680 kg/m3

アルミニウム合金グレードAMg2のプレス品(鍛造品)

AMg2 グレード合金は、Al-Mg 系の熱非硬化性、耐食性、溶接可能な合金です。 粒界腐食 (ICC) や剥離腐食 (RCC) が発生する傾向はありません。

応用分野:

高い耐食性が要求される溶接および非溶接の軽負荷製品に。

製品基本情報

AMg2 グレード合金は、Al-Mg 系の熱非硬化性、耐食性、溶接可能な合金です。 粒界腐食 (ICC) や剥離腐食 (RCC) が発生する傾向はありません。

AMg2 グレード合金の半製品は、高い耐食性、延性、溶接性、および比較的低い機械的特性が要求される製品に使用されます。 AMts グレード合金の交換を推奨します。

仕様

焼きなまし状態での AMg2 グレード合金のスタンピングおよび鍛造品の機械的特性 (M):

- OST 1 90073-85 による (サンプル切断方向 - 垂直 (B)):

引張強さ (σВ) – 135 MPa 以上

相対伸び(δ) - 11.0%以上

- 資料のパスポートによると:

引張弾性率 (E) - 67.6 GPa

密度 (d) – 2680 kg/m3

開発者: FSUE VIAM

ご購入に関するお問い合わせは アルミニウムグレード AMg1 および AMg2 をベースとした熱硬化性合金(変形可能)商品の性質、配送条件、契約締結についての詳しいご相談は担当者までお問い合わせください。

アルミニウム合金

合金の分類

物理的特性

腐食特性

機械的性質

アルミ丸形・異形圧延品

平圧延アルミニウム

アルミニウム合金の分類。

アルミニウム合金は、条件により鋳造(鋳物の製造)と鍛錬(圧延製品および鍛造品の製造)に分けられます。 さらに、鍛造合金およびそれらをベースにした圧延製品のみが考慮されます。 圧延アルミニウムとは、アルミニウム合金および工業用アルミニウム(A8 ~ A5、AD0、AD1)の圧延製品を指します。 一般に使用される鍛造合金の化学組成は、GOST 4784-97 および GOST 1131 に記載されています。

鍛造合金は次のように分類されます。 強化方法:圧力を加えて硬化(変形)し、熱で強化したものです。

別の分類はキーに基づいています プロパティ:低、中、または高強度、延性の向上、耐熱性、鍛造などの合金。

この表は、最も一般的な鍛造合金を体系化し、各システムに固有の主な特性の簡単な説明を示しています。 マーキングは、GOST 4784-97 および国際分類 ISO 209-1 に従って付与されます。

| 合金の特徴 | マーキング | ドーピングシステム | ノート | |

合金圧力硬化 (サーモ対応可能) |

||||

低強度合金 と 高い可塑性、 | AD0 | 1050A | 技術。 アルミニウム ドーピングなしで | AD、A5、A6、A7も |

| AD1 | 1230 |

|||

| AMC | 3003 | アル-ん | また MM (3005) |

|

| D12 | 3004 |

|||

中強度合金 と 高い可塑性、溶接可能、耐食性 | AMg2 | 5251 | アル-mg

(マグナリア) | AMg0.5、AMg1、AMg1.5もAMg2.5 AMg4など |

| AMg3 | 5754 |

|||

| AMg5 | 5056 |

|||

| AMg6 | ||||

熱強化合金 |

||||

| 中強度合金

高い可塑性

溶接可能 | AD31 | 6063 | Al-Mg-Si

(アヴィアリ) | また AB (6151) |

| AD33 | 6061 |

|||

| AD35 | 6082 |

|||

| 合金 通常の強度 | D1 | 2017 | Al-Cu-Mg

(デュラリ) | B65も、 D19、VAD1 |

| D16 | 2024 |

|||

| D18 | 2117 |

|||

| 通常強度の溶接可能な合金 | 1915 | 7005 | Al-Zn-Mg | |

| 1925 | ||||

高強度合金 | B95 | Al-Zn-Mg-Cu | B93も | |

| 耐熱合金 | AK4-1 | Al-Cu-Mg-Ni-Fe | AK4も |

|

| 1201 | 2219 | Al-Cu-Mn | D20も |

|

| 鍛造合金 | AK6 | Al-Cu-Mg-Si | ||

| AK8 | 2014 |

|||

配送状況 圧力により硬化した合金、冷間変形(冷間圧延または引抜き)によってのみ硬化されます。 ひずみ硬化により強度と硬度が向上しますが、延性が低下します。 塑性の回復は再結晶焼鈍によって達成されます。 このグループの合金の圧延製品には、半完成品のマーキングに示されている次の出荷条件があります。

熱処理なし

2) M - 焼き鈍し

3) H4 - 四分の一硬化

4) H2 - 半硬化

5) H3 - 3/4 勤勉

6) H - 勤勉

熱強化合金の半製品特殊な熱処理により硬化させています。 これは、特定の温度からの硬化と、その後の異なる温度でのしばらくの暴露 (エージング) で構成されます。 その結果生じる合金の構造の変化により、延性を失うことなく強度と硬度が増加します。 熱処理にはいくつかのオプションがあります。 熱強化合金の次の出荷状態は、圧延製品のマーキングに反映されており、最も一般的です。

1) 指定なし - プレスまたは熱間圧延後 熱処理なし

2) M - 焼き鈍し

3) T - 硬化および自然時効処理 (強度を最大化するため)

4) T1 - 硬化および人工時効処理 (最大の強度を実現)

一部の合金では、焼入れ後に加工硬化を行う際に熱機械硬化が行われます。 この場合、マーキングにはTHまたはT1Hが存在します。 他のエージング モードは、状態 T2、T3、T5 に対応します。 通常、強度は低くなりますが、耐食性または破壊靱性は高くなります。

州の指定されたマークはロシアの GOST に対応しています。

アルミニウム合金の物性。

アルミニウム合金の密度は、純アルミニウムの密度 (2.7g/cm3)。 AMg6 合金の 2.65 g/cm3 から V95 合金の 2.85 g/cm3 まで変化します。

合金化は弾性率とせん断弾性率の値に実質的に影響を与えません。 たとえば、硬化ジュラルミン D16T の弾性率は、純アルミニウム A5 の弾性率とほぼ同等です ( E \u003d 7100 kgf / mm 2)。 ただし、合金の降伏強度は純アルミニウムの数倍であるため、アルミニウム合金は、さまざまなレベルの荷重(合金のグレードとその状態に応じて)の構造材料としてすでに使用できます。

密度が低いため、強力なアルミニウム合金の引張強さ、降伏強さ、および弾性率の特定の値(それぞれの値を密度の値で割った値)は、対応する特定の値に匹敵します。鋼およびチタン合金用。 これにより、高強度アルミニウム合金が鋼やチタンと競合できるようになりますが、それは 200℃ を超えない温度までに限られます。

ほとんどのアルミニウム合金は、純アルミニウムに比べて、電気伝導性、熱伝導性、耐食性、溶接性が劣ります。

以下の表は、さまざまな状態のいくつかの合金の硬度、熱伝導率、電気伝導率の値を示しています。 硬度の値は降伏強さおよび引張強さの値と相関があるため、この表はこれらの値の順序についても示しています。

表は、合金化度が高いほど電気伝導率と熱伝導率が著しく低いことを示しています。これらの値は合金の状態 (M、H2、T または T1) にも大きく依存します。

| ブランド | 硬度、 HB | の電気伝導率 銅に対する% | 熱伝導率 カロリー/o C |

||||||

| M | H2 | H,T(T1) | M | H2 | H、T(T1) | M | H2 | H、T(T1) |

|

| A8 - AD0 | 25 | 35 | 60 | 0.52 | |||||

| AMC | 30 | 40 | 55 | 50 | 40 | 0.45 | 0.38 | ||

| AMg2 | 45 | 60 | 35 | 30 | 0.34 | 0.30 | |||

| AMg5 | 70 | 30 | 0.28 | ||||||

| AD31 | 80 | 55 | 55 | 0.45 | |||||

| D16 | 45 | 105 | 45 | 30 | 0.42 | 0.28 | |||

| B95 | 150 | 30 | 0.28 | ||||||

表は、AD31 合金のみが高強度と高導電性を兼ね備えていることを示しています。 したがって、「ソフト」電動タイヤはAD0から作られ、「ハード」 - AD31(GOST 15176-89)から作られます。 これらのタイヤの電気伝導率は次のとおりです (単位: µOhm*m)。

0.029~AD0より(熱処理なし、プレス直後)

0.031~AD31より(熱処理なし、プレス直後)

0.035 - AD31Tより(硬化および自然時効後)

多くの合金 (AMg5、D16T、V95T1) の熱伝導率は純アルミニウムの半分ですが、それでも鋼の熱伝導率よりは高くなります。

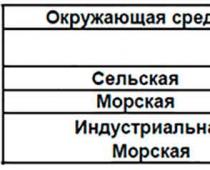

腐食性。

最も優れた腐食特性は合金 AMts、AMg、AD31 であり、最も悪いものは高強度合金 D16、V95、AK です。 さらに、熱強化合金の腐食特性は、硬化および時効のモードに大きく依存します。 たとえば、合金 D16 は通常、自然時効状態 (T) で使用されます。 ただし、80℃を超えると腐食特性が著しく低下するため、高温で使用する場合は、(自然時効後よりも)強度と延性が低下しますが、人工時効処理がよく使用されます。 多くの強靱な熱強化合金は、応力腐食や剥離腐食を受けやすいです。

溶接性。

AMt および AMg 合金は、あらゆる種類の溶接で良好に溶接されます。 硬質加工鋼を溶接する場合、溶接シーム領域で焼きなましが発生するため、シームの強度は焼きなまし状態の母材の強度に相当します。

熱強化合金の中で、航空用合金はよく溶接されています。合金 1915 は自己硬化性があるため、時間の経過とともに溶接部が母材の強度を獲得します。 他のほとんどの合金はスポット溶接によってのみ溶接されます。

機械的性質.

AMts および AMg 合金の強度は、合金化度が増加するにつれて増加します (延性は減少します)。 高い耐食性と溶接性により、低負荷構造物での使用が決まります。 合金 AMg5 および AMg6 は、中程度の負荷がかかった構造で使用できます。 これらの合金は冷間変形によってのみ硬化するため、これらの合金からの製品の特性は、それが作られた半完成品の状態によって決まります。

熱強化合金を使用すると、元の半製品が熱硬化処理を受けていない場合、製造後に部品を硬化することができます。

合金 D16、V95、AK6、AK8、AK4-1 (市販されている合金の中で) は、硬化熱処理 (焼入れおよび時効) 後に最高の強度を示します。

最も一般的な合金は D16 です。 室温では、静的強度の点では多くの合金に劣りますが、最高の構造強度 (耐クラック性) を備えています。 通常は自然熟成状態(T)で施工されます。 しかし、80℃を超えると耐食性が低下し始めます。 この合金を120〜250℃の温度で使用するために、それから作られた製品は人工時効処理を受けます。 自然時効状態よりも優れた耐食性と降伏強度が得られます。

温度が上昇すると、合金の強度特性が異なる程度に変化し、温度範囲に応じて合金の異なる適用性が決まります。

120 C までのこれらの合金の中で、B95T1 は最も高い引張強度と降伏強度を備えています。 この温度を超えると、すでに D16T 合金より劣ります。 ただし、V95T1 は構造強度が著しく劣っていることを考慮する必要があります。 D16と比較して耐クラック性が低い。 さらに、T1 状態の B95 は応力腐食を受けやすいです。 このため、引張製品での使用は制限されます。 T2 または T3 モードに従って処理された製品では、腐食特性の改善と耐クラック性の大幅な改善が達成されます。

150 ~ 250 C の温度では、D19、AK6、AK8 の強度が高くなります。 高温 (250 ~ 300 C) では、他の合金 - AK4-1、D20、1201 を使用することをお勧めします。D20 および 1201 合金は、高温下で最も広い温度範囲 (極低温 -250 C ~ +300 C) を備えています。負荷がかかります。

合金 AK6 および AK8 は高温で可塑性を示すため、鍛造品やスタンピング品の製造に使用できます。 合金 AK8 は、機械的特性の異方性が大きいという特徴があり、亀裂耐性は低くなりますが、溶接は AK6 よりも優れています。

リストされている高強度合金は溶接が不十分で、耐食性が低いです。 アロイ1915は、常強度の溶接可能な熱強化合金であり、自己硬化性合金(自然冷却速度で焼き入れ可能)であるため、高い溶接強度が得られます。 合金 1925 は機械的特性に違いはありませんが、溶接が悪くなります。 合金 1915 および 1925 は AMg6 よりも強度が高く、溶接特性の点でも AMg6 に劣りません。

中強度合金 (AV、AD35、AD31、AD33) は溶接が良好で、高い耐食性を備えています。

圧延アルミニウム。アルミ箔、シート、テープ、プレート、ロッド、パイプ、ワイヤーなど、あらゆる種類の圧延製品がアルミニウムとその合金から製造されます。 多くの熱強化合金には「プレス効果」があることに留意する必要があります。つまり、プレス製品の機械的特性は熱間圧延製品の機械的特性よりも優れています(つまり、円の強度指標はシートより優れています)。

バー、プロファイル、パイプ熱強化合金で作られたバーは、「熱処理なし」状態または硬化状態 (硬化後の自然または人工時効) で供給されます。非硬化性合金で作られたバーはプレスによって製造され、「非加熱」状態で供給されます。

アルミニウム合金の機械的特性の一般的な考え方は、常温での押出棒の保証性能を示す棒グラフで示されます。

上記の種類のうち、D16 からのバーは常に無料で販売されており、直径 100 mm までのサークルは通常、自然熟成状態 (D16T) で供給されます。 それらの実際の値(品質証明書による)は次のとおりです。 降伏強さ? 0.2 = (37-45)、引張強さ? in = (52-56)、伸び? =(11-17%)。 D16T バーの被削性は非常に優れていますが、D16 バー (熱処理なし) の場合、被削性は著しく悪くなります。 硬度はそれぞれ105 HBと50 HBです。 すでに述べたように、D16 で作られた部品は硬化と自然時効によって硬化する可能性があります。 硬化後4日目で最大強度に達します。

ジュラルミン合金 D16 は良好な腐食特性を持たないため、陽極酸化処理やペイントやワニスコーティングを適用して、ジュラルミン合金 D16 から作られた製品をさらに保護することが望ましいです。 80 ~ 100 C を超える温度で動作すると、粒界腐食の傾向が現れます。

追加の腐食保護の必要性は、他の高強度合金 (D1、V95、AK) にも当てはまります。

AMts および AMg で作られたロッドは耐食性が高く、熱間鍛造(510 ~ 380℃の範囲)による追加の形状加工が可能です。

AD31 合金からは、さまざまな熱処理オプションを備えたさまざまなプロファイルが幅広く入手可能です。 低強度および中強度の構造物や装飾品に使用されます。

AD31 で作られたバー、パイプ、プロファイルは全体的な耐食性が高く、応力腐食が起こりにくいです。 この合金は、スポット溶接、ローラー溶接、アルゴンアーク溶接によって良好に溶接されます。 溶接部の耐食性は母材と同等です。 溶接部の強度を高めるためには、特別な熱処理が必要です。

コーナーはAD31、D16、AMg2を中心に製作しています。

パイプは、図に示されているほとんどの合金で作られています。 これらは、非熱処理 (プレス)、硬化および時効処理、および焼きなましおよび加工硬化された状態で入手可能です。 それらの機械的特性のパラメーターは、ヒストグラムに示されているパラメーターにほぼ対応します。 パイプの材質は強度特性に加え、耐食性や溶接性なども考慮して選定します。 最も入手可能なパイプは AD31 からのものです。

円、パイプ、コーナーの存在 - ウェブサイトのページ「アルミニウムの円、パイプ、コーナー」を参照してください。

平らに圧延されたアルミニウム。

汎用シートは GOST 21631-76 に従って、テープは GOST 13726-97 に従って、プレートは GOST 17232-99 に従って製造されます。

耐食性が低下または低い合金 (AMg6、1105、D1、D16、VD1、V95) のシートがクラッドされます。 被覆合金の化学組成は通常 AD1 グレードに相当し、層の厚さは公称板厚の 2 ~ 4% です。

クラッド層は、母材金属を腐食から電気化学的に保護します。 これは、保護層に機械的損傷 (傷) が存在しても、金属の腐食保護が提供されることを意味します。

シートマーキングには、合金グレードの指定 + 出荷状態 + メッキの種類 (存在する場合) が含まれます。 マーキングの例:

A5 - シートグレード A5、メッキおよび熱処理なし

А5Н2 - A5グレードシート、メッキなし、半硬化

AMg5M - クラッドなしのシートグレード Amg5、焼き鈍し

D16AT - シートグレード D16、通常のメッキ、硬化および自然老化。

棒グラフは、最も使用されているグレードのさまざまな出荷状態におけるシートの機械的特性の主な特性を示しています。 「加熱なし」状態は示されていません。 ほとんどの場合、このような圧延製品の降伏強さと引張強さの値は、焼きなまし状態の対応する値に近く、延性は低くなります。 プレートは「熱処理なし」の状態で製造されます。

この図から、製造されるシートの範囲は、耐食性と溶接性を考慮して、強度、降伏強度、延性の観点から材料を選択する十分な機会を提供していることがわかります。強力な合金で作られた重要な構造の場合、亀裂耐性と疲労抵抗特性を必ず考慮する必要があります。

テクニカル アルミニウム シート (AD0、AD1、A5 ~ A7)。

硬質加工および半硬質加工のシートは、高い耐食性が必要で溶接の使用が可能な無負荷構造物やタンク(極低温用のものを含む)の製造に使用されます。 また、換気ダクト、熱反射スクリーン(アルミニウムシートの反射率は80%に達します)、暖房本管の断熱材の製造にも使用されます。

柔らかい状態のシートは永久的な接合部をシールするために使用されます。 焼鈍されたシートの高い可塑性により、深絞りによる製品の製造が可能になります。

工業用アルミニウムは、多くの環境において耐腐食性に優れています (「」ページを参照) アルミニウムの性質」)。 ただし、リストされているグレードの不純物の含有量が異なるため、一部の環境における耐腐食性は依然として異なります。

アルミニウムはあらゆる方法で溶接されます。 工業用アルミニウムとその溶接接合部は、粒界剥離腐食に対して高い耐食性を備えており、腐食亀裂が発生しにくいです。

GOST 21631-76 に従って製造されたシートに加えて、1050A とマークされた欧州規格に従って製造されたシートが無料で販売されています。 化学組成によれば、AD0 ブランドに相当します。 機械的特性の実際のパラメータ (品質証明書による) は次のとおりです (シート 1050AN24 の場合)。 ? 0.2 = (10.5-14)、引張強さ ? V=(11.5-14.5)、伸び ? =(5-10%)、これは半硬化状態(冷間加工状態に近い)に相当します。 1050AH0 または 1050AH111 とマークされたシートは、アニール条件に対応します。

1105 合金製のシート (およびストリップ)。

耐食性が低下するためメッキ加工を施しております。 暖房本管の断熱や、高い腐食特性を必要としない軽荷重部品の製造に広く使用されています。

合金シートAMts.

AMts 合金シートは、低温および高温の条件下でよく変形します。 強度が低い(降伏強度が低い)ため、軽負荷の構造物の製造にのみ使用されます。 アニールされたシートの延性が高いため、軽負荷の深絞り製品を製造することができます。

耐食性の点では、AMts は工業用アルミニウムに実質的に劣りません。 アルゴンアーク溶接、ガス溶接、接触溶接により良好に溶接されます。 溶接部の耐食性は母材と同等です。

AMg合金のシート。

このグループの合金のマグネシウム含有量が高いほど、強度は高くなりますが、延性は低くなります。

機械的性質.

最も一般的なシートは、波形のものを含め、合金 AMg2 (状態 M、H2、N) および AMg3 (状態 M および H2) で作られています。 合金 AMg1、AMg2、AMg3、AMg4 は、高温状態と低温状態の両方でよく変形します。 良好な捺印性を有するシートです。 ハードな作業では、シートのスタンパビリティが大幅に低下します。 中荷重構造物に使用されるグレードのシートです。

AMg6 および AMg6 のシートは硬化した状態では供給されません。 頑丈な構造物に使用されます。

耐食性。合金 AMg は、酸およびアルカリの溶液中での高い耐食性が特徴です。 合金 AMg1、AMg2、AMg3、AMg4 は、焼きなまし状態と冷間加工状態の両方で、主要なタイプの腐食に対して高い耐食性を備えています。

合金 AMg5、AMg6 は応力腐食および粒界腐食を起こしやすいです。 腐食から保護するために、これらの合金のシートとプレートはクラッド加工され、AMg5p のリベットは陽極酸化のみが行われます。

溶接性。すべての AMg 合金はアルゴン アーク溶接で良好に溶接されますが、溶接の特性はマグネシウムの含有量に依存します。 その含有量が増加すると、亀裂形成係数が減少し、溶接継手の気孔率が増加します。

硬質加工されたシートを溶接すると、溶接接合部の熱影響部の加工硬化がなくなり、この領域の機械的特性は焼きなまし状態の機械的特性に相当します。 したがって、硬質加工板AMgの溶接継手は母材に比べて強度が低くなります。

溶接継手 AMg1、AMg2、AMg3 は高い耐食性を持っています。 AMg5 および AMg6 溶接部の耐食性を確保するには、特別な熱処理が必要です。

D1、D16、V95 のシートとプレート.

高強度合金 D1、D16、V95 は耐腐食性が低いです。 それらのシートは構造目的で使用されるため、腐食防止のために工業用アルミニウムの層で覆われています。 覚えておくべき銅を含む合金 (D1、D16 など) で作られたクラッド シートの技術的加熱は、たとえ短時間であっても 500 ℃ を超えてはなりません。

ジュラルミンD16の最も一般的なシートです。 D16AT のシートの機械的パラメータの実際の値(品質証明書による)は次のとおりです。 降伏強度 ? 0.2 = (28-32)、破断点引張強さ ? V= (42-45)、伸び ? =(26-23%).

このグループの合金はスポット溶接によって溶接されますが、溶融によって溶接されません。 したがって、それらを接続する主な方法はリベットによるものです。 リベットにはD18TとV65T1のワイヤーを使用しています。 それらのせん断抵抗はそれぞれ 200 MPa と 260 MPa です。

D16とV95のプレートは厚圧延品から入手可能です。 基板は「熱処理なし」の状態で供給されますが、完成品を製造後に熱強化することも可能です。

焼入性 D16 により、最大 100 ~ 120 mm の断面を持つ部品の熱強化が可能になります。 B95 の場合、この数値は 50 ~ 70 mm です。V95 のシートとプレートは、(D16 と比較して) 圧縮強度が優れています。

シートとプレートの入手可能性 - ウェブサイトの「アルミニウムシート」ページを参照してください。

********************

汎用アルミニウム合金の特性については上で簡単に説明しました。 特別な目的には、他の合金、または D16 および V95 合金のより純粋なバージョンが使用されます。 航空ロケット技術で使用されるさまざまな特殊合金を想像するには、Web サイトを訪問する価値があります。http://

合金の物理的特性

合金AD1- これは技術的純度のアルミニウムで、最大 0.7% の不純物を含み、その主なものは Fe と Si です。

Fe および Si の不純物、およびその他の金属は、強度特性をわずかに向上させますが、合金の延性と導電率を大幅に低下させます。

テクニカル A l は、他の金属を上回る、さまざまな環境において高い耐薬品性を備えています。 アルミニウムの高い耐薬品性は、その表面にある薄いがかなり緻密な酸化膜によって説明されます。

アルミニウムの耐食性は、不純物(特に Fe と Si)の含有量が少ないほど高くなります。 実際に耐食性を低下させないのはマグネシウムとマンガンだけです。 合金 AD1 の半製品は、焼きなましとホットプレスの状態で供給されます。 ただし、納品状態に関係なく、押出成形品の最終加工ステップは、ローラー矯正機を使用したストレッチ矯正です。 真っ直ぐにすると、強度特性はわずかに増加し、可塑性指標は大幅に減少します。

合金 AMts -AMts 合金は、いわゆる Al-Mn 二元系の唯一の鍛造合金です。 耐食性が高く、AD1合金の耐食性とほとんど変わりません。 AMts 合金の半製品は、ガス溶接、原子状水素溶接、アルゴンアーク溶接、抵抗溶接によって良好に溶接されます。 合金は冷間状態でも熱間状態でもよく変形し、温度範囲(320〜470℃)では熱処理によって硬化せず、それからのプロファイルは焼きなましまたはホットプレス状態で供給されます。

合金 AMg3、Amg2- Al-Mg-Mn-Si 系に属します。 耐食性が高く、スポット溶接、ローラー溶接、ガス溶接で良好に溶接されます。 この合金は、冷間状態でも熱間状態でもよく変形します。 熱間変形間隔は340~430℃の範囲内であり、熱間変形後に空気中で冷却します。 この合金は熱処理によって硬化されません。合金からのプロファイルはホットプレスまたはアニーリングされた状態で供給されます。 プロファイルの製造では、270 ~ 300 °C の温度での低温アニーリングと 360 ~ 420 °C の高温(フル)アニーリングの 2 種類のアニーリングが使用されます。アニーリング後は空気中で冷却します。

合金AD31-はAl-Mg-Si系の代表です。 加圧処理の温度および速度条件下での高い塑性特性と、耐食性の向上が特徴です。 合金の耐食性は溶接中に実質的に低下しません。 合金 AD31 は熱処理中に非常に硬化します。

AD31 合金のプレス成形品の焼きなまし状態の引張強度が 10 ~ 12 kgf / mm 2 である場合、硬化および自然時効後の引張強度は最大 18 ~ 20 kg / mm 2 になります。 この場合、相対伸びはあまり減少しません(23~25%から15~20%)。 160 ~ 190 °C の温度で人工時効処理を行うと、合金のより顕著な硬化が得られ、極限強度は 27.5 ~ 30.0 kg/mm 2 に増加します。 ただし、人工老化中、プラスチックの特性はより集中的に低下します。

人工時効中の AD31 合金の硬化の程度は、硬化と人工時効の間の時間間隔に大きく影響されます。 したがって、破壊時間が 1.5 時間から 4 時間に増加すると、引張強さと降伏強さは 3 ~ 4 kg/mm 2 減少します。 人工時効中の暴露時間は、AD31 合金の半製品の機械的特性に大きな影響を与えません。

合金AB- Al - Mg - Si - Cu 系を指し、高い塑性特性を持っています。 合金ABからのプレス半製品の製造中および熱処理後のM n 含有量は比較的低いにもかかわらず、十分に高い強度特性を備えた製品を得ることが可能になります。 AD31と同様に、AB合金は熱処理中に非常に硬化します。

硬化後の自然時効でもこの特性より引張強度を高めることが可能です。 ただし、人工時効処理を行うと、塑性特性が著しく低下します(相対伸びが約半分になります)。 自然時効状態および人工時効状態の両方で高い耐食性を有する合金 AD31 とは対照的に、AB 合金の人工時効時の耐食性は大幅に低下し、腐食傾向が現れます。 合金 AB の耐食性の低下は、その中の C u 含有量が高くなるほど大きくなります。 合金中のC u の含有量が増加すると、塑性特性と強度特性が低下します。 したがって、銅の含有量が 0.25% になると、強度は 25% 減少し、相対伸びは 90% 減少します。 したがって、耐食性を向上させるために、合金中の銅の含有量は 0.1% に制限されることがよくあります。 合金 AB は、スポット、ローラー、アルゴン アーク溶接によって良好に溶接されます。

合金 AMg6-AMg5- Al - Mg - Mn 系に属します。 室温および高温の両方で高いプラスチック特性を持ち、海水を含むさまざまな媒体に対して高い耐食性を備えています。 この合金の良好な溶接性と同様に、造船における合金の広範な使用が決定付けられています。 温度の上昇に伴ってアルミニウム中のマグネシウムの溶解度が大幅に増加するにもかかわらず、AMg6 合金の焼入れ中の硬化は非常にわずかであるため、AMg6 合金はマグネシウム グループの他の合金 (AMg2、AMg3.5) と同様に、熱硬化したもの。 AMg6 合金の半製品は通常、焼きなましされた状態で供給されます。 アニーリングは空冷しながら比較的低温(310~335℃)で行われます。 焼鈍温度が高くなると腐食の影響を受けやすくなるため、半製品では低温焼鈍が特に重要になります。 マンガンは、合金中の含有量の範囲がかなり狭いにもかかわらず、その機械的特性に大きな影響を与えます。 したがって、他の条件が等しい場合、Mnの含有量が上限(0.8%)の場合、強度特性はMnの含有量が下限(5%)の場合よりも2〜3kg/mm 2 高くなります。 AMg6 合金のプロファイルは、冷間変形の結果として大幅に硬化します。 したがって、AMg6 合金で作られたプロファイルの極限強度に顕著な影響を与えることなく、実際に使用される変形度の制限内 (2 ~ 3%) で引き伸ばしによる矯正を行うと、降伏強度が大幅に向上します。 この場合、相対伸びの減少は他の合金ほど大きくありません。 伸張矯正中のAMg6合金からのプロファイルの機械的特性の変化のこのような特徴は、矯正に先立つ焼きなまし条件に関係なく観察されることに留意すべきである。

溶接時の冷間硬化によって得られる効果は大幅に減少します。 これにより、加工硬化半製品の範囲が狭まり、主にリベットまたはボルト接合で固定された要素の製造に使用されます。

合金 D1- Al - Cu - Mg - Mn 系を指します。 熱処理により硬化させます。 この合金は冷間および熱間条件下で良好に加工されます。 熱間変形の温度範囲 310~470℃。熱間変形後は空気中で冷却。 プレスされたプロファイルは耐食性が低下します。 合金はスポット溶接により良好に溶接されます。 D1 合金プロファイルは、焼きなまし状態だけでなく、硬化および自然時効処理した状態でも供給できます。

合金AK4-1- AK4-1 合金は、Al-Cu-Mg-Ni-Fe 系に属します。 耐熱合金の一つであり、近年では高温下で使用される構造物に広く使用されています。 合金は熱間状態で十分に変形し、変形温度範囲は 350 ~ 470 °C です。合金は熱処理によって非常に硬化します。 ホットプレスされたプロファイルの硬化と人工老化による。 引張強さは最大43~45 kg/mm 2、降伏強さは最大30~38 kg/mm 2 にすることができます。 合金の全体的な耐食性は低いです。 したがって、それからのプロファイルは陽極酸化または塗装することが望ましいです。 合金は良好に溶接します。

合金 1915 および 1925- Al-Zn-Mg 系の中合金で熱硬化性の溶接可能な合金であり、特定の条件下では、特に強度特性の点で 1915 合金より劣る溶接可能な合金 AMg6 の代わりに構造物に使用できます。降伏強度の点で。 この合金は優れた耐食性を持っています。

1925 は、建設およびエンジニアリングにおけるさまざまな非溶接構造の製造に、プロファイルやパイプの形で使用されます。 この合金は、合金 D1 よりも高い耐食性を備えています。 合金 1915 および 1925 は、高温および低温の条件下でよく変形します。 熱間変形の温度範囲は 350 ~ 480 ℃の範囲です。これらの合金の重要な利点は、最大 15 ~ 30 m/min の高流量でプロファイルやパイプをプレスできることです。 これは、D1、Amg6 合金のプレス加工で許容される値の 5 ~ 10 倍です。

合金 1915 および 1925 は自己硬化性です。 その強度特性は、急冷媒体(水、空気)の種類にはほとんど依存しません。 このプレスの結果、フランジの厚さが最大10mmは硬化できないので。 空気中でプレスした後に冷却すると、焼入れ炉で加熱した後に水中で焼入れしたのとほぼ同じ構造、同じ性質が得られます。 これらの合金は、室温と高温の両方でエージング中に硬化します。 硬化熱処理モード - 水中 450 + 10 °C で硬化し、少なくとも 30 日間の自然時効、またはモードに従って 100 °C、242 + 160 °C で 10 時間の人工時効。

合金 D16 -最も一般的な合金。 Al-Cu-Mg-Mn 系を指します。 熱処理により強力に硬化します。 合金は高温および低温の状態でよく変形します。 熱間変形は 350 0 ~ 450 °C の広い温度範囲で可能です。合金は室温で焼きなまし状態でも硬化状態でも変形できます。 硬化および自然時効後の半製品の機械的特性は、前処理条件に大きく依存します。 したがって、鋳造インゴットからプレスされたプロファイルの場合、熱処理後の強度特性は最大値(46〜50 m / mm 2)になります。 予備変形されたブランクからプレスされたプロファイルの場合、熱処理後の強度特性は 40 ~ 43 kg/mm 2 未満です。

押出成形品の機械的特性に大きな影響を与えるのは、プレス時の伸び係数の値です。 強度特性の最大値は、伸び率が9〜12に等しい場合に得られます。 したがって、通常、大きなサイズのプロファイルは、通常高い伸び率 (25 ~ 35 以上) でプレスされる小さなセクションのプロファイルよりも高い強度指標を持ちます。フランジの厚みが違います。 厚い棚から切り取ったサンプルは、厚い棚から切り取ったサンプルよりも高い値を示します。 プレス半製品の強度は、銅とマンガンの含有量が上限 4.5、0.85% C u、0.65 ~ 0.85 の合金で作られている場合、延性を顕著に低下させることなく約 10% 向上します。 %Mnを添加し、プレス温度を430~460℃まで上昇させる。硬化して自然に時効した状態のプレス半製品は、耐食性が低下する。 合金 D16 は良好に溶接されます。

合金B95- 最も耐久性のある合金の 1 つであるため、プロファイルの製造に非常に広く使用されており、その比強度が決定的な要素となります。 この合金は Al - Zn - Mg - Cu の 4 成分系に属し、熱処理により非常に強力に硬化します。 B95 合金の半製品は、硬化および人工時効処理された状態でのみ供給されます。 これは、自然時効状態では B95 合金の耐食性が低下するためです。 合金 B95 はスポット溶接では良好に溶接されますが、アルゴン アークおよびガスでは溶接されません。 したがって、半製品(厚いシート、プロファイル、パネル)の関節接合には、リベット接合が最もよく使用されます。

応用分野

アルミニウム合金製の押出形材の工業用品揃えは非常に多様です。 プロファイルは 4 つのグループに分類されます。

1) 固体断面プロファイル。

2) 可変セクションのプロファイル。

3)中空(中空)プロファイル。

4) パネル。

軽合金製の中空プロファイルの主な消費者は、航空産業、造船、冷凍工学、電気産業、レーダー、建設業界です。

合金の強度特性

低強度合金(工業用アルミニウム、Amts、Amg1、Amg2、Amg3、Amg4)は熱処理によって硬化せず、その半製品は焼きなまし状態または冷間変形による硬化後に使用されます。 Al - Mg - Si 系の一部の合金 (AD31、AD33 など) も低強度合金に属します。 ただし、これらの合金は熱処理によって硬化され、それらのプロファイルは硬化および人工的および自然な時効処理後に使用されます。 これらの合金は、良好な溶接性と高い耐食性を備えています。

中強度の合金は、非熱硬化性 - Amg5、AMg6、AMg61 と熱硬化性 - AV、D1、1925、V92、Ak4、AK4-1、D19 の 2 つのグループに分類できます。

第 1 グループの合金の半製品は焼きなまし状態でのみ使用され、良好な溶接性と高い耐食性を備えています。 第 2 サブグループの合金からの半製品は、硬化とそれに続く自然または人工時効の後に使用されます。 合金 AV、1915、V92 は腐食性が高く、溶接可能な合金であり、合金 AK、1925 および D1 は耐食性と溶接性が低いです。

高強度アルミニウム合金 V95、D16 は熱処理中に激しく硬化します。 V95 合金の半製品は硬化および人工時効後に使用され、D16 合金の半製品は通常硬化および自然時効後に使用されます。 このグループの合金の耐食性は低いため、特別な保護方法 (被覆、陽極酸化、塗装) を適用する必要があります。 合金 D16 は、より高いプラスチック特性と耐熱性を備えています。 熱硬化性合金を溶接すると、溶接部と熱影響部が著しく弱くなり、耐食性が低下します。 したがって、このグループの合金は溶接できません。 これらの合金からの構造の組み立ては、リベット接合を使用して実行されますが、頻度は低いですがボルト接合も使用されます。 高負荷構造の製造に使用されるプロファイルの製造には、合金 V95、D16 が使用されます。 中荷重構造の製造に使用されるプロファイルの製造には、合金 D1、D20、AK4-1、AV、1915、1925、Amg5、6、61 が主に使用されます。 合金 D1 - 硬化および自然老化後。 合金 D20、AK4-1、AV - 硬化および人工時効後、合金 1915 および 1925 - 硬化および人工または自然時効後、合金 AMg5、AMg6、Amg61 - 焼きなまし後。 これらの合金は、鉄道車両のフレームや車体、溶接梁、吊り荷天井、建物の隔壁、船体、甲板の上部構造、船舶の隔壁などの製造に使用されます。

建築構造の密閉および仕上げの製造には、硬化および自然時効状態の AB および AD31 合金のプロファイルが使用されます。 この状態では、これらの合金は耐食性が向上し、よく研磨され、陽極酸化されています。 さらに、場合によっては、AMg6 および Amg3 合金が建物の囲い構造の製造に使用されます。

プロファイルは、自動車産業、パワー半導体デバイスのクーラー、建設およびインテリアデザインで使用されています。

1105 - 暖房本管のパイプラインをなめすためのロール。

シート - バン、工場、冷蔵庫のライニング(1105UM)、波形用のリーミングシートクラッドの製造。

AMg2 - 最終機器の外装、天井、外壁パネルの製造、パイプ製造、航空機産業用パイプ、パイプ、あらゆる油圧機器の建設。

A l - 食品 - 皿、フラスコ、さまざまなジューサー、樽の製造、電気産業、家電製品のハウジング、ラジオ機器、印刷産業 (オフセット印刷)、一次アルミニウム製造業者 (電解槽の陽極のケーシングを製造している)、電気亜鉛プラントA5Nのカソードシートとして。

AMg5 - 高耐食性、造船用外装板。

AMg6 はロケット (燃料タンク) の主な消費者です。

AMts - 天井の構造、インテリア、食品産業、車体部品など、耐食性が必要な場合にアルミニウムよりも強力です。

AD1 - 冷蔵庫用、ガスコンロ用。

AD31 - プロファイル製品。

AB - 車のリムの製造のための航空(Al、Mg、Zn)(軽さ、強度)。

B95 (7075、7021) - 亜鉛基:

航空機コンテナ製造用の構造シート、航空機製造用の耐荷重プロファイル、高強度。

D1、D16(ジュラルミン) - 航空機の動力構造、航空機外板に。 内部の仕切りは軟質ジュラルミン製。 強度 - 合金の中で第2位。

アルミニウム合金の応用

1 建設におけるアルミニウム合金の使用。 建築構造物にとっての Al の最も価値のある品質は、製造性、耐食性、建築的表現力です。 建築構造物には、AMg、AMts グレードのアルミニウム合金が主に M (焼きなまし)、H2 (半硬質加工)、H (硬質加工 - アルミニウム合金 AD1 および AMg2 で作られたリベットにのみ使用) の状態で使用されます。 以下のグレードおよび状態の Al 合金が、Al - AD、M、AMtsM、AMg2M、AMg2N 2 (熱硬化されていない) の鍛造に使用されます。 AD31T、AD31T5、AD31T1、1915、1915T、1925、1925T(熱硬化)および鋳造アルミニウム AK8。

T1(硬化・自然時効)、T5(部分硬化・人工時効)、T1(硬化・人工時効)、熱処理なし。

冷間状態で納品されるリベットには、アルミニウムグレード AD1N、AMg2N、AMg5pM、AVT が使用され、ボルトには AMg5p、AVT1、溶接接合にはワイヤ St.が使用されます。 Al、軽いAMg3、1557。

AMts、AMg2、AD31、AD1 は、周囲を囲む構造物および耐荷重構造の中程度に負荷がかかる要素に含まれます。 1915 年と 1925 年には溶接とリベットで固定された耐荷重構造が採用されました。

アルミ半製品 。 建設では、プロファイルとシートの半製品が使用されます。 プロファイル半製品には、プレスおよび冷間成形プロファイル、シートおよびテープ (ロール状)、プロファイル シート (波形)、エンボス シートが含まれます。 60 dl から、建設に使用されるアルミニウムの 80% は異形材の半製品です。

耐荷重構造の製造には、アルミニウム グレード AD31、1915、1925 のプロファイルと、アルミニウム グレード AMts および AMg2 のシートが使用されます。 グレード 1915 と 1925 は耐荷重建築構造用に特別に設計されており、1 つ目は溶接用、2 つ目はリベットとボルト固定用です。

造船におけるアルミニウム合金の使用

アルミニウム合金は、造船において、船体とその上部構造の建設だけでなく、さまざまな船舶設備、パイプライン、家具、その他の装置の製造にも広く使用されています。

造船用アルミニウム合金の主な要件は次のとおりです。

1. 強力で信頼性の高い構造を作成するために必要な降伏強度、引張強度、および塑性特性を提供します。

2. 溶接構造の製造を目的とした合金の溶接継手の満足のいく溶接性、高強度特性、信頼性。

3. 冶金工場でのシートやプロファイルの取得、造船所での曲げ、矯正、ギロチンはさみやその他の冷凍ツールによる切断、工作機械での加工などの構造物の製造の可能性を提供する満足のいく技術的特性。

4. 海や川の水、または構造物が動作するその他の環境での良好な耐食性、その中での所定の移動速度での合金は、適切な環境で満足のいく応力腐食耐性も備えていなければなりません。

5. 十分な耐衝撃性。 溶接可能な合金の場合、これは溶接継手にも当てはまります。

6. アルミニウム合金製部品同士の衝撃や摩擦時に火花が発生する傾向がないこと。これは、可燃性媒体(タンカーなど)が存在する場合に特に重要です。

造船用Alおよびその合金の半製品の性質

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

鉄道および道路輸送におけるアルミニウム合金の使用

鉄道輸送では、合金 AMg6、Amg3、1915、1935 が旅客車および貨車の外張りと内張りに使用されています (製品、鉱物肥料などの輸送用)。 鉄道車両の鋼製構造をアルミニウム合金製構造に置き換えることで、車両の重量を最大15%軽量化できます。 この点で、列車の速度が上がり、車軸の負荷が増加し、エネルギーと燃料の消費量が10%削減され、現行およびオーバーホールのコストが削減されます。 ワゴンの修理は最大 18%。

自動車産業では、圧延アルミニウムは、鋼鉄よりも 3 ~ 4 倍高い熱伝導率を備えているため、ボディ、タンク、バスやバンのクラッディング、および広範囲の付属品の製造に広く使用されています。アルミニウム合金が使用されています。ピストン、シリンダーヘッドやブロック、ブレーキパッドなどの外部熱部品の製造

自動車産業では、二次合金 VD1、DMg、AKM、V95-2、AK5M7、AKTSM4、AK7、AK9M2a、AK12Mgr が使用されています。

AL5、AL4、AK4M2Ts6、AK6M2、AMg4K1、AK18、AK9S、AL2、AL6、AD33、AK12M2を使用します。

合金 AD31、1935、1915、Amg5 がトラックの側面に使用されています。 冷蔵庫VD1、AMg2のケーシングに。 VAZ 合金 1915 用バンパー。ラジエーター合金 AMts。

航空機構造におけるアルミニウム合金の使用

半製品 B96 の合金は航空機の設計に使用されます。 最大限の強さを持っています。 合金 B95、B93 は強力で延性のある合金です。 合金AMg6およびD16、D20が使用されます。

大幅な空気力学的加熱を受ける構造には、合金 AK4-1、AK6 の半製品が使用されます。

合金 D16、1163、V95 のシート。

空気力学的な加熱を受けない航空機構造用のアルミニウム合金の半製品の使用 .

|

航空機の製造で最も広く使用されているのは、熱処理によって硬化された合金 D16ch、1163、高強度合金 V95pch、V95och、V93pch、中強度および高強度合金 AV、AK6、AK8 です。 水上飛行機の構造には、熱処理によって硬化しない合金、耐食合金 AMg5 および AMg6 も使用されます。

合金 AK6 および AK8 は主に鍛造合金です。

合金D16は鍛造合金としては使用されず、プレスや圧延品の形で幅広く生産されています。 合金 D1 は主にプロペラのブレードに使用され、合金 AB および AD33 はヘリコプターのブレードのスパーに使用されます。

合金AD31およびAMg1は、航空機の装飾部品(鏡のフレーム、ハンドル、灰皿など)に使用されています。

SAP-1、1420は耐熱性、耐食性に優れた材料で、エンジンの設置場所や耐火間仕切りなどに使用されています。

D16 および 1163 は、翼の伸長ゾーンと与圧キャビン外板の胴体外板の詳細を製造します。

航空機の外板は、耐食性を高めるために人工的に時効処理された D16、D19 合金で作られています。

合金 B93 は主に 200 kg までのプレス加工や 5 トンまでの鍛造品に使用されます。

VD3 合金を低温で使用する場合、高温で人工時効処理が行われます。 合金 1420 が広く使用されています。

合金1420は、強度の点では合金D16と同等であるが、延性では劣り、弾性では優れている。 静的耐久性の点では、合金 1420 は合金 AK4-1 に近いです。

合金 D16 の代わりに合金 1420 の半製品を設計に使用すると、製品の重量が 10 ~ 12% 削減されます。

構造用溶接可能な合金

熱処理で硬化しないAMg6合金の溶接に使用します。

Al 展伸合金で作られた溶接構造は、航空機の翼に配置される溶接タンク、ロケット本体の溶接構造、燃料タンクなどの製作に広く使用されています。

溶接されたアルミニウム合金の機械的性質

|

熱処理によって硬化しない溶接可能なアルミニウム合金AMg2、AMg3、AMg4、AMg5、AMg6、AMg61を使用しています。

低合金合金 AMg2 および AMg3 は、航空機製造やその他の航空機のさまざまなガソリンおよび石油パイプラインの製造に使用されています。

AMg3 合金は、中強度の溶接タンクや溶接構造の部品の製造に広く使用されています。

合金 Amg4、Amg5、AMg6、AMg61 はより強力な合金として、より多くの外部溶接構造に使用されます。

AMg6 合金で作られた厚さ 15 ~ 20 mm のシートおよびプレートの強度、特に降伏強度を高めるために、それらは (20 ~ 40%) 硬化されます。

溶接可能な熱硬化性合金

自硬性合金 1915 および V92ts は、Al-Zn-Mg 系の熱硬化性溶接合金であり、Al-Mg 系の合金と比較して、より高い技術特性と強度特性を備えています。

極低温および高温で動作する溶接構造には、合金 AK8、1201、1205、VAD1 が使用されます。

内部装飾仕上げには、AD1、AD31、AV、AMts の合金が使用されます (部品の異なるプロファイル)。

合金ABおよびAD33はヘリコプターのブレードに使用されます。

リベットには合金D18とV65、V94が使用されます(硬化および時効状態)。 リベットに使用されるAl合金は、亀裂を生じずにリベットを締結するのに十分な高い延性を備えていなければなりません。

エンジンへのアルミニウム合金の使用

ピストン エンジン部品の製造には、変形可能なアルミニウム合金 AK9、AK2、AK4、AK4-1 および鋳造合金 AL31、AL5、AL25、AL30 が使用されます。 ジェット エンジン部品の製造には、鍛造合金 AK4、AK4-1、Vd17 および鋳造合金 AL4、Al5、Al9、Al19、Al33 が使用されます。 ピストンエンジンの主要部品(クランクケース、シリンダーヘッド、ピストン、燃料機器の部品)。

アルミニウム合金はジェットエンジンにも広く使用されています。 エンジン用の材料の主な特性は次のとおりです。

1. 低密度。

2. 高い熱伝導率、低い線膨張係数。

3. 高い耐熱性(高温でのガス腐食に対する耐性。

4. 高い耐熱性。

5. 高い振動強度。

これらの要件は、多くのアルミニウム合金によって完全に満たされています。

鍛造合金からのピストンは、鍛造とスタンピング、熱による熱間変形によって製造されます。