1.4 Zapewnienie osiągów samochodu

Podczas eksploatacji pojazdu zmienia się jego stan techniczny i komponenty, co może prowadzić do częściowej lub całkowitej utraty osiągów. Istnieją dwa sposoby zapewnienia operowalności eksploatowanych samochodów przy najniższych całkowitych kosztach materiałów i robocizny oraz straty czasu: utrzymanie sprawności, zwane konserwacją, i przywrócenie sprawności, zwanej naprawą.

Obecne rozporządzenie w sprawie utrzymania taboru pojazdów silnikowych jest określone zapobiegawczysystem konserwacji i napraw metodą agregatową (ryc.). Cechą tego systemu jest to, że prace konserwacyjne taboru są przeprowadzane w zaplanowany sposób po ustalonym przebiegu, a wymagane są prace naprawcze związane z eliminacją awarii i usterek powstałych podczas eksploatacji.

Głównym celem konserwacji pojazdu jest zapobieganie momentowi osiągnięcia stanu granicznego i dystansowanie go. Jest to zapewnione, po pierwsze, poprzez zapobieganie wystąpieniu awarii poprzez monitorowanie i doprowadzanie parametrów stanu technicznego pojazdów (jednostki, mechanizmu) do wartości nominalnych lub zbliżonych do nich; po drugie, ostrzeżenie od momentu awarii w wyniku spadku intensywności zmiany parametru stanu technicznego, spadku szybkości zużycia współpracujących części w wyniku wykonania smarowania, regulacji, mocowania i innych prac. TO-1 i TO-2 są produkowane po osiągnięciu określonego przebiegu (w zależności od rodzaju i modelu pojazdu TO-1, po 2-4 tysiącach kilometrów, TO-2 - 6-20 tysięcy km). Z TO-1 przeprowadzana jest diagnostyka i konserwacja jednostek zapewniających bezpieczeństwo ruchu, z TO-2 przeprowadzana jest diagnostyka i konserwacja elementów zapewniających przyczepność i właściwości ekonomiczne pojazdu.

Figa. 1.2Schemat systemu konserwacji zapobiegawczej i napraw

Głównym celem JI przeprowadzanego na Białorusi dwa razy w roku jest przygotowanie samochodów do użytku w chłodnych i ciepłych porach roku. W ogólnych warunkach klimatycznych CO łączy się głównie z TO-2 lub TO-1 z odpowiednim wzrostem złożoności głównego rodzaju usługi.

Czynności konserwacyjne są przeprowadzane ze wstępną kontrolą. Główną metodą wykonywania prac kontrolnych jest diagnostyka, która ma na celu określenie stanu technicznego samochodu, jego jednostek, komponentów i układów bez demontażu i jest technologicznym elementem utrzymania technicznego.

Oprócz bezpośrednich prac konserwacyjnych, konserwacja obejmuje również prace prowadzone w celu utrzymania właściwego wyglądu i stanu sanitarnego samochodu: czyszczenie, mycie i suszenie.

W procesie regularnej konserwacji parametry stanu technicznego są utrzymywane w określonych granicach, jednak ze względu na zużycie części, awarie i inne przyczyny zasoby samochodu (jednostka, mechanizm) są zużywane, aw pewnym momencie samochód nie może już normalnie pracować , tj. następuje jego stan ostateczny, którego nie można wyeliminować metodami konserwacji zapobiegawczej, to znaczy samochód wymaga przywrócenia utraconej zdolności do pracy - naprawy.

Naprawa ma na celu przywrócenie i utrzymanie sprawności mechanizmu, zespołu, zespołu i samochodu jako całości, wyeliminowanie usterek, które występują podczas pracy i są identyfikowane podczas konserwacji. Z reguły naprawy są przeprowadzane zgodnie z wymaganiami (gdy produkt osiąga stan graniczny) i obejmują diagnostykę i kontrolę, demontaż, montaż, regulację, ślusarstwo, spawanie i niektóre inne rodzaje pracy. Charakterystyczne dla prac naprawczych są ich znaczna złożoność, koszt, potrzeba częściowego lub całkowitego demontażu produktu w celu przywrócenia lub wymiany części oraz użycie raczej skomplikowanej maszyny, spawalnictwa, malowania i innego sprzętu podczas naprawy.

Wszystkie rodzaje konserwacji pojazdów przeprowadzane są w przybliżonej liczbie podstawowych operacji konserwacji technicznej. Jeśli podczas konserwacji zostaną wykryte usterki, których nie można wyeliminować podczas regulacji, przeprowadzana jest naprawa lub wymiana odpowiednich części (zespołów).

Sekcja 2System konserwacji i napraw samochodów

System do konserwacji i naprawy pojazdów drogowych

Przez wiele dziesięcioleci w Republice Białorusi powstał system konserwacji i napraw pojazdów, który składa się z dużej liczby elementów składowych (ryc. 2.1). Każdy z elementów pełni określoną funkcję w rozwiązywaniu określonych zadań związanych z utrzymaniem transportu i naprawą pojazdów. Ich praca jest skoordynowana w czasie i przestrzeni. Najmniejsze zakłócenia w funkcjonowaniu co najmniej jednego elementu prowadzą do zmniejszenia wydajności społeczno-ekonomicznej usług transportowych do gospodarki kraju, konserwacji i naprawy samochodów i innych środków transportu, w tym sprzętu do budowy dróg. System musi stale ewoluować i ulepszać. Wszystkie trzy podsystemy odgrywają dużą i ważną rolę w funkcjonowaniu systemu.

Figa. 2.1 System konserwacji i bezpieczeństwa pojazdów

Figa. 2.1 System konserwacji i bezpieczeństwa pojazdów

Kluczowe dokumenty regulacyjne, terminy i definicje dotyczące konserwacja i naprawa samochodów

Podstawowym dokumentem regulacyjnym dotyczącym konserwacji i naprawy samochodów w naszym kraju, na podstawie którego przeprowadza się planowanie i organizację konserwacji i naprawy oraz opracowuje się szereg powiązanych dokumentów regulacyjnych i technologicznych, jest „rozporządzenie w sprawie konserwacji i naprawy tabor transportu samochodowego. ”

W celu rozliczenia operacyjnego zmian w konstrukcji pojazdów i warunków ich eksploatacji „rozporządzenie” przewiduje dwie części.

Pierwsza część, zawierająca podstawy utrzymania i naprawy taboru, określa system i politykę techniczną dotyczącą tych zagadnień w transporcie drogowym. Pierwsza część określa: system i rodzaje konserwacji i napraw, a także wstępne normy nimi rządzące; klasyfikacja warunków pracy i metody dostosowania norm; zasady organizacji konserwacji i napraw w ATP; standardowe listy operacji konserwacyjnych i innych podstawowych materiałów.

Druga część zawiera szczegółowe standardy dla każdego modelu podstawowego eksploatowanego na Białorusi i jego modyfikacji.

2.2.1 Podstawowe pojęcia stosowane w technologii konserwacji i eksploatacji pojazdów

tabor transportu samochodowego - samochody, samochody, ciężarówki, autobusy, przyczepy, naczepy; dobry stan (użytkowalność) taboru - stan, w którym spełnia on wszystkie wymogi dokumentacji normatywnej i technicznej; stan niesprawności (niesprawność) taboru - stan, w którym nie spełnia co najmniej jednego z wymagań dokumentacji normatywnej i technicznej; warunki pracy taboru - stan, w którym wszystkie jego parametry charakteryzujące zdolność do wykonywania określonych funkcji spełniają wymagania dokumentacji normatywnej i technicznej; niedziałający stan taboru - stan, w którym wartość co najmniej jednego parametru charakteryzującego zdolność do wykonywania określonych funkcji nie spełnia wymagań dokumentacji normatywnej i technicznej; odstąpienie - zdarzenie polegające na naruszeniu stanu operacyjnego taboru (obiektu); godziny pracy - czas trwania obiektu; mTBF - czas działania obiektu od zakończenia przywracania jego sprawności do wystąpienia kolejnej awarii; niezawodność - właściwość obiektu do ciągłego utrzymywania zdrowego stanu przez pewien czas lub czas działania; utrzymanie taboru - zestaw operacji w celu utrzymania go w stanie roboczym; utrzymanie taboru - czas pracy w kilometrach (km) między tym rodzajem utrzymania a późniejszym tym samym rodzajem; naprawa (P) taboru - zestaw operacji mających na celu przywrócenie użyteczności lub wydajności; bieżąca naprawa (TR) taboru - naprawy przeprowadzane w celu zapewnienia lub przywrócenia jego działania i polegające na wymianie i (lub) przywróceniu części; naprawa niskich kosztów pracy - naprawy przeprowadzane w związku z konserwacją; remont taboru kolejowego (KR) - naprawa wykonywana w celu przywrócenia jego przydatności do eksploatacji i zasobów (do 80%) wraz z wymianą lub przywróceniem dowolnej części, w tym podstawowych; naprawa renowacji (BP) taboru - naprawy przeprowadzone w celu przywrócenia sprawności funkcjonalnej taboru, który nie podlega poważnym naprawom zgodnie ze specyfikacjami technicznymi; diagnostyka taboru - określenie jego stanu technicznego i przyczyn awarii; złożoność konserwacji (naprawy) - koszty pracy związane z jedną konserwacją (naprawą) tego typu; ratunek - czas pracy obiektu od początku jego działania do osiągnięcia stanu ostatecznego; dokumentacja normatywna i technologiczna dotycząca konserwacji i napraw to dokumentacja, która obejmuje: zalecenia, normy i metodologię ich poprawiania, technologię, dokumenty z wytycznymi, instrukcje przeglądów itp.; zaplecze techniczne i naprawy - jest to baza produkcyjna i techniczna (budynki, konstrukcje, wyposażenie, osprzęt, wyposażenie, narzędzia) oraz wsparcie materiałowe i techniczne.Cel i podstawowe zasady systemu utrzymania i eksploatacji pojazdów

Znając cechy ilościowe i jakościowe przepisów regulujących zmiany parametrów stanu technicznego samochodów i ich elementów, można kontrolować ich pojemność roboczą i stan techniczny. W praktyce realizuje się to poprzez wykonanie trzech rodzajów uderzeń: właściwe działanie (użytkowanie), konserwacja i naprawa.

Miejsce docelowekonserwacja (ŻE) to utrzymanie operacyjności pojazdu za pomocą środków, które zmniejszają stopień zużycia współpracujących części (na przykład zmniejszając współczynnik tarcia poprzez smarowanie powierzchni trących odpowiednimi olejami), a także zapobiegając nagłym awariom w działaniu poszczególnych jednostek, mechanizmów i zespołów (poprzez diagnostykę, regulację , elementy złączne i inne prace), zapewniając oszczędność materiałów eksploatacyjnych i zmniejszając negatywny wpływ na środowisko. Utrzymanie pojazdu jest zatem środkiem zapobiegawczym przeprowadzanym systematycznie, z dużą mocą, przez określone okresy i obejmując określony zestaw działań.

Zapobieganie awariom i awariom wymaga regulacji konserwacji, to znaczy regularnej konserwacji zgodnie z planem niektórych operacji konserwacji o ustalonej częstotliwości i złożoności. Lista wykonywanych operacji, ich częstotliwość i złożoność jako całości składają się na tryb konserwacji. Obecny system konserwacji przewiduje następujące rodzaje konserwacji, różniące się częstotliwością (tabela 2.1), wykazem i złożonością wykonywanych prac: codzienna konserwacja (SW), pierwsza konserwacja (TO-1), druga konserwacja (TO-2), sezonowa usługa (CO).

Tabela 2.1 Normy dotyczące częstotliwości utrzymania taboru

| Rodzaj taboru | Normy dotyczące częstotliwości przeglądów nie mniej niż, km |

||

| Samochody osobowe | Niezależnie od tego raz dziennie liczba zmian pracy | ||

| Autobusy | |||

| Ciężarówki, autobusy oparte na ciężarówkach lub korzystające z ich głównych jednostek | |||

| Wywrotki samochodowe | |||

| Przyczepy i naczepy | |||

| Przyczepy i naczepy | |||

W naszym kraju naprawy MOT i samochodów, a także inne maszyny i mechanizmy (maszyny rolnicze, statki, samoloty, lokomotywy spalinowe, obrabiarki, prasy itp.) Są przeprowadzane zgodnie z planem, czyli planowanym systemem konserwacji i napraw zapobiegawczych. , który składa się z zestawu powiązanych ze sobą przepisów i norm, które określają procedurę prac konserwacyjnych i naprawczych w celu zapewnienia określonych wskaźników jakości samochodów podczas eksploatacji. System ostrzegania o ruchu drogowym w większości krajów stosuje również system ostrzegania, zgodnie z którym konserwacja jest zapobiegawcza i zapobiegawcza i jest przeprowadzana regularnie po określonym czasie eksploatacji (przebiegu) samochodu, a naprawy są zwykle przeprowadzane w razie potrzeby tj. po wystąpieniu awarii lub usterki.

Na przegląd techniczny i system napraw samochodów nałożone są następujące wymagania:

a) zapewnienie określonych poziomów niezawodności operacyjnej

flota z racjonalną

robocizna i koszty pracy;

b) jego planowanie i charakter regulacyjny, umożliwiający planowanie

organizować i organizować konserwację i naprawy na wszystkich poziomach,

od ATP po plany krajowe i

decydenci;

c) obowiązkowe dla wszystkich organizacji i przedsiębiorstw,

posiadanie pojazdów silnikowych, niezależnie od tego

z ich podległości departamentu (z wyjątkiem

istnieją organizacje Ministerstwa Obrony, Ministerstwa Spraw Wewnętrznych i FSB);

d) specyfika, dostępność i przydatność dla przywództwa

i podejmowanie decyzji na wszystkich poziomach inżynierii

obsługa techniczna transportu samochodowego;

d) stabilność podstawowych zasad i elastyczność określonych

normy uwzględniające zmiany warunków pracy

tatsii, design, jakość i niezawodność samochodów;

f) biorąc pod uwagę różnorodność warunków eksploatacji pojazdu.

Podstawowe zasady organizacji oraz standardy utrzymania i TP są regulowane na Białorusi przez „Rozporządzenie w sprawie konserwacji i naprawy taboru pojazdów silnikowych”, które jest przede wszystkim rezultatem trwających badań w dziedzinie technicznej eksploatacji samochodów; po drugie, doświadczenie zaawansowanego ATP; po trzecie, prace prowadzone przez przemysł motoryzacyjny w celu poprawy jakości samochodów.

Podstawowymi podstawami budowy systemu utrzymania i naprawy są:

celem wyznaczonym dla transportu drogowego i jego podsystemu jest eksploatacja techniczna;

warunki eksploatacji pojazdu;

poziom niezawodności i jakość samochodu;

ograniczenia regulacyjne, organizacyjne i techniczne.

Konserwacja obejmuje 8-10 rodzajów prac (smarowanie, mocowanie, regulacja, monitorowanie, diagnostyka itp.) Oraz ponad 150-280 określonych obiektów serwisowych, czyli agregatów, mechanizmów, części wymagających działań zapobiegawczych.

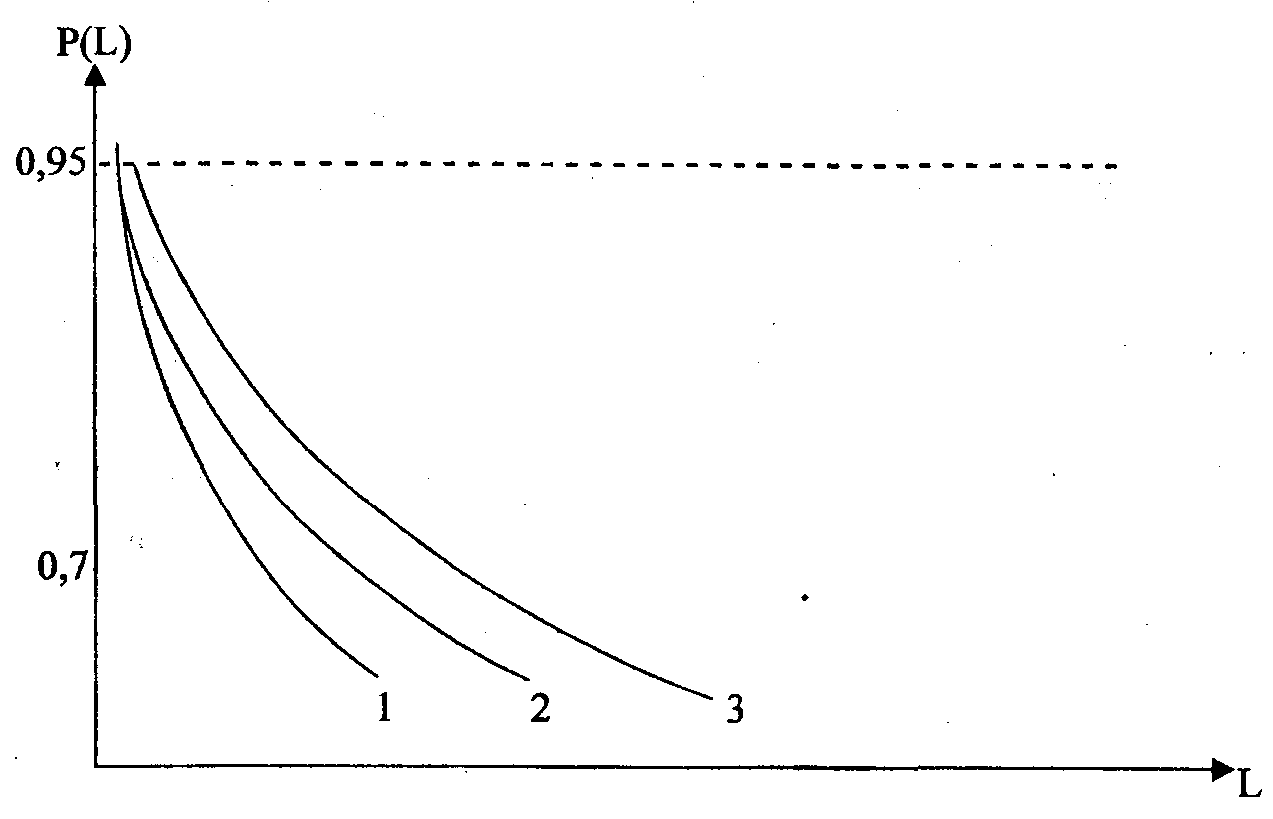

Każdy węzeł, mechanizm, połączenie może mieć optymalny okres konserwacji. Jeśli te okresy będą przestrzegane, samochód jako całość powinien być wysyłany prawie w sposób ciągły w celu konserwacji każdego połączenia, mechanizmu, jednostki, co spowoduje duże trudności w organizacji pracy i dodatkową utratę czasu pracy, szczególnie w operacjach przygotowawczych i końcowych.

Dlatego po odizolowaniu od całego zestawu wpływów, które należy wykonać podczas konserwacji i określeniu optymalnej częstotliwości każdej operacji, operacje są pogrupowane w rodzaje konserwacji. Umożliwia to zmniejszenie liczby przejazdów samochodowych w celu konserwacji oraz przestojów w konserwacji i naprawach.

2.4 Zaplanowany system ostrzegania o serwisowaniu i naprawie samochodów

Warunki pracy pojazdów (jakość drogi, zbocza i wzniesienia, tryb dużych prędkości, ciśnienie w oponach, temperatura i wilgotność powietrza, warunki toczenia kół wzdłuż drogi, obecność mieszanki piasku i soli na powierzchni drogi itp.) W znacznym stopniu determinują jego osiągi i długość życia. Doświadczenie i kwalifikacje kierowcy, jego kultura produkcyjna są istotnymi czynnikami wpływającymi na wybór optymalnych parametrów pracy pojazdu.

Konieczność utrzymania wysokiego poziomu operacyjności wymaga, aby zapobiec większości awarii i usterek, tj. Przywrócić funkcjonalność produktu przed wystąpieniem awarii lub usterki. Dlatego zadanie obsługi i konserwacji polega przede wszystkim na zapobieganiu awariom i awariom, a naprawy - na ich eliminacji (przywracaniu sprawności).

Podstawą organizacji utrzymania stanu eksploatacyjnego eksploatowanego taboru pojazdów silnikowych jest planowany system konserwacji i napraw zapobiegawczych. Utrzymanie i naprawa taboru odbywa się na bazie produkcyjnej i technicznej podmiotów gospodarczych dowolnej formy własności, wykonujących prace zgodnie z wymogami dokumentacji normatywnej i technologicznej, posiadających certyfikat lub inne pozwolenie na wykonanie tych prac (z wyjątkiem własnych potrzeb).

Będą wam bardzo wdzięczni studenci, doktoranci, młodzi naukowcy, którzy wykorzystują bazę wiedzy w swoich badaniach i pracy.

Wysłany dnia http://www.allbest.ru/

- Wprowadzenie

- 1. Struktura jednostki

- 2. Organizacja konserwacji samochodu

3. Ocena niezawodności eksploatowanych pojazdów

4. Organizacja pracy

5. Sprzęt i narzędzia stosowane w konserwacji i naprawach samochodów

6. Działania związane z personelem

7. Ochrona pracy w przedsiębiorstwie

8. Środki zapewniające bezpieczeństwo ruchu

9. Środki ochrony środowiska

10. Bezpieczeństwo przeciwpożarowe w przedsiębiorstwie

11. Wytyczanie

Lista referencji

- Wprowadzenie

- W okresie od 02.16.09 do 04.04.09. Przeszedłem praktykę technologiczną w Dawn LLC.

- Podczas stażu wykonywałem prace w miejscu naprawy sprzętu paliwowego.

- Podczas treningu wykonałem następujące czynności:

1. przestudiował dokumentację techniczną dotyczącą eksploatacji taboru;

3. zapoznał się ze strukturą organizacyjną jednostki;

4. studiował nazewnictwo, specyfikacje sprzęt technologiczny do konserwacji i naprawy samochodów;

5. badał procesy technologiczne utrzymania i pojazdów TR;

6. zapoznał się z ochroną pracy, środkami bezpieczeństwa, bezpieczeństwem pożarowym

7. studiował funkcje technika, kierownika budowy, mechanika działu kontroli jakości, dyspozytora;

8. Wykonał indywidualne zadanie (badanie urządzenia, konserwacja i naprawa gaźnika, opracowanie schematu blokowego konserwacji gaźnika i dobór sprzętu do miejsca naprawy sprzętu paliwowego) zgodnie z zaleceniami kierownika kolegium.

1 . Struktura jednostki

1. Firma jest podporządkowana przedsiębiorcy.

2. Przedsiębiorstwo jest organizacją komercyjną.

3. Przedsiębiorstwo to osoba prawna, ma niezależne saldo, rozliczenie i inne rachunki bankowe, okrągłą pieczęć zawierającą pełną nazwę firmy w języku rosyjskim, wskazującą lokalizację przedsiębiorstwa, a także pieczęć, papier firmowy, nazwę firmy i znak towarowy.

4. Nazwa firmy: LLC „Danko”.

5. Cele i przedmiot przedsiębiorstwa. Firma powstała w celu zaspokojenia potrzeb publicznych, w szczególności w zakresie transportu pasażerów na trasach miasta Nevinnomyssk.

Parking Danko LLC składa się z minibusów Gazelle:

Konserwacja i naprawa samochodów odbywa się w specjalistycznym budynku - punkcie konserwacji i naprawy samochodów.

Zakłady produkcyjne punktu konserwacji i naprawy samochodów:

1) Stanowiska do konserwacji samochodu.

2) Aktualne stanowiska naprawy samochodów.

3) Konstrukcja metalowa i sekcja mechaniczna.

4) Sekcja baterii.

5) Obszar naprawy opon.

6) Sekcja spawalnicza (spawanie łukiem elektrycznym i gazem).

7) Strona elektrotechniczna.

8) Sekcja agregatów.

9) Fabuła naprawy silników spalinowych.

2. Organizacja MOT i TR samochody

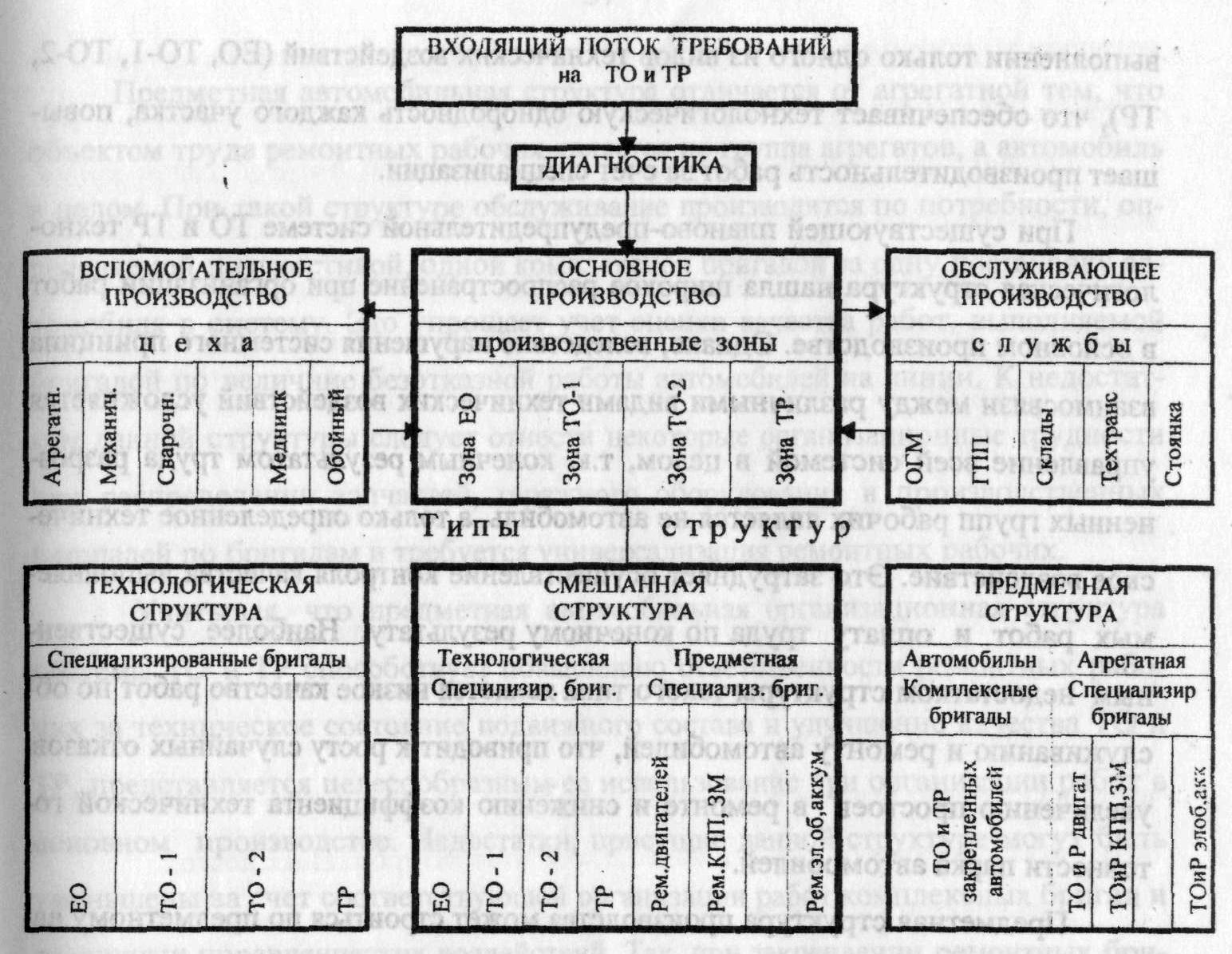

Organizacja konserwacji i TR opiera się na zasadzie technologicznej formowania jednostek produkcyjnych, w których każdy rodzaj wpływu technicznego (TO_1, TO_2, TR, samochody, naprawa komponentów i zespołów itp.) Jest przeprowadzany przez wyspecjalizowane sekcje (jednostki). Jednostki wykonujące jednorodne oddziaływanie techniczne są łączone w kompleksy produkcyjne: kompleks przygotowania produkcji, aktualny kompleks naprawy samochodu i kompleks konserwacji.

Kompleks przygotowania produkcji łączy jednostki wykonujące naprawy jednostek, zespołów, restaurację i produkcję części, a także inne prace niezwiązane z ich bezpośrednim wdrożeniem w samochodach. Obejmuje on: silnik, warsztat agregatów, warsztat do naprawy elementów układu hamulcowego, warsztat akumulatorów i gaźników, warsztat wulkanizacji, toczenie, malowanie, tapetę, cynę, kowala i miedzę, strefę kompletacji, magazyn pośredni, dział mycia, dział transportu. Kompleks przedprodukcyjny realizuje główne zadanie polegające na dostarczaniu kompleksom TP i TO części zamiennych, zespołów, zespołów i materiałów.

Obszar kompletacji zapewnia przygotowanie komponentów i zespołów do wysyłki w celu remontu w fabrykach samochodów zgodnie z planem dostawy i innymi pracami w celu utrzymania ustalonego minimalnego stanu zapasów części, komponentów i zespołów do serwisowania.

Najważniejszym ogniwem kompleksu jest magazyn pośredni. Jego funkcje obejmują: przechowywanie jednostek obrotowych, materiałów i funduszy naprawczych, wydawanie tych materiałów, komponentów i zespołów.

Kompleks TR jednoczy działy, które wykonują prace polegające na wymianie wadliwych agregatów, jednostek i części samochodowych na sprawne, a także naprawę i regulację oraz inne prace nad TR bezpośrednio na samochodach. Kompleks obejmuje strefy pojazdów TR w lokalu, sekcję montażu opon, sekcję spawalniczą, warsztat naprawy przyczep oraz otwartą strefę TP latem.

Strefa TR jest wyposażona w bezpośredni kanał kontrolny i belkę dźwigową o udźwigu 2,0 tony.

Obszar montażu opon obejmuje słupki do demontażu i montażu, wymiany opon. Na stronie znajduje się stojak do demontażu opon, klucz do kół, kompresor i urządzenie do pompowania opon, dwa urządzenia ochronne do pompowania opon.

Sekcja spawalnicza obejmuje dwa stanowiska do produkcji spawania gazowego w samochodzie lub jego częściach i częściach oraz do produkcji spawania elektrycznego. Wyposażony w odpowiedni sprzęt.

Kompleks konserwacji i diagnostyki wykonuje konserwację, rutynową konserwację, powiązane naprawy i diagnostykę taboru. Kompleks obejmuje dwa wyspecjalizowane zespoły, które wykonują: TO_1 i prace diagnostyczne; TO_2, rutynowa konserwacja i powiązane naprawy.

Specjalizacja stanowisk TR pozwala na zmechanizowanie pracochłonnej pracy w jak największym stopniu, zmniejszenie zapotrzebowania na ten sam rodzaj sprzętu, poprawę warunków pracy i wykorzystanie mniej wykwalifikowanych pracowników. W rezultacie wzrasta jakość pracy i wydajność pracy.

Schemat organizacji obsługi technicznej i pojazdów TR

Wielkość utrzymania i TR rozkłada się w miejscu jego realizacji zgodnie z cechami technologicznymi i organizacyjnymi. MOT i TR są przeprowadzane na stanowiskach i w zakładach produkcyjnych (działach). Osłony obejmują prace konserwacyjne i naprawcze wykonywane bezpośrednio w samochodzie (mycie, czyszczenie, smarowanie, mocowanie, diagnostyka itp.). Kontrola i naprawa części, mechanizmów i zespołów usuniętych z pojazdu odbywa się w obszarach (agregat, mechaniczny, elektryczny).

W zależności od częstotliwości, lista i złożoność prac związanych z konserwacją pojazdów są podzielone na następujące typy: codzienna konserwacja (SW); konserwacja okresowa (TO), konserwacja sezonowa (CO).

SW obejmuje tankowanie i kontrolę mającą na celu zapewnienie codziennego bezpieczeństwa i utrzymanie właściwego wyglądu pojazdu. W większości przypadków EW jest wykonywane przez kierowcę samochodu przed wyjazdem, w drodze lub po powrocie na parking.

TO zapewnia wykonanie pewnej ilości pracy przez ustalony przebieg eksploatacyjny samochodu. Zgodnie z technicznymi standardami utrzymania ciężarówek EO przeprowadza się raz dziennie, TO-1 po 3000 km, TO-2 po 12000 km biegu.

JI zapewnia konserwację i dodatkowe operacje przygotowujące samochód do pracy zimą lub latem.

Naprawa to zestaw prac mających na celu wyeliminowanie powstałych usterek i przywrócenie sprawności samochodu jako całości lub zespołu. Naprawa samochodu jest przeprowadzana w razie potrzeby i obejmuje kontrolę i diagnostykę, demontaż i montaż, ślusarstwo, mechaniczne, spawanie, cynę, malowanie, prace elektryczne. Aby zapewnić wysoką jakość konserwacji i TR, przedsiębiorstwo jest wyposażone w niezbędne stanowiska, urządzenia, urządzenia, osprzęt, narzędzia i wyposażenie, dokumentację techniczną.

Główna część prac konserwacyjnych i naprawczych odbywa się na stanowiskach w strefie konserwacji i napraw samochodów. Ponadto w miejscu diagnostycznym prowadzone są prace związane z konserwacją i naprawą urządzeń zasilających i sprzętu elektrycznego; spawanie, cyna, karoseria, opona, wulkanizacja, malowanie - w specjalistycznych obszarach. Praca na baterii odbywa się na stronie baterii.

3 . Ocena jest wiarygodnasamochody STI w eksploatacji

Samochód (jego układy, zespoły, zespoły montażowe, części) może być w dobrym stanie lub działać nieprawidłowo, być sprawny lub niesprawny. Dobry stan to zgodność samochodu ze wszystkimi wymogami dokumentacji prawnej i technicznej lub projektowej. Nieprawidłowym działaniem jest niedopasowanie samochodu do co najmniej jednego z wymagań dokumentacji regulacyjnej, technicznej lub projektowej. Stan zdrowy to zdolność samochodu do wykonywania określonych funkcji, przy jednoczesnym zachowaniu wartości określonych parametrów w ramach wymagań przepisów prawnych, dokumentacji technicznej lub projektowej. Stan nieczynny to częściowa lub całkowita utrata przez samochód zdolności do wykonywania określonych funkcji zgodnie z wymogami dokumentacji regulacyjnej, technicznej lub projektowej. Należy podkreślić różnicę między stanem nieprawidłowego działania i niedziałania. Każdy z powyższych warunków obiektu jest określany i oceniany na podstawie wartości parametrów, które mogą być nominalne, dopuszczalne i graniczne. Wartość nominalna odpowiada wartości liczbowej ustalonej na podstawie obliczeń lub rysunków i podanej przez producenta zgodnie z zatwierdzonymi specyfikacjami. Dopuszczalna wartość określa granicę awarii. Wartość graniczna odpowiada całkowitej utracie zdrowego stanu lub takiemu zmniejszeniu wskaźników technicznych i ekonomicznych, w których dalsza eksploatacja samochodu jest niedopuszczalna z przyczyn ekonomicznych i technicznych. Po osiągnięciu wartości granicznej następuje awaria. Przejście obiektu z użytkowego na wadliwe występuje z powodu obecności wad. Wada to rozbieżność każdego produktu z ustalonymi wymaganiami.

4. Organizacja pracy

Kluczowe wytyczne bezpieczeństwa

Ochrona pracy jest rozumiana jako system aktów prawnych i odpowiednich środków mających na celu utrzymanie zdrowia i zdolności do pracy pracowników.

System środków organizacyjnych i technicznych oraz środków zapobiegania wypadkom przy pracy nazywa się bezpieczeństwem.

System środków organizacyjnych, higienicznych i sanitarno-technicznych oraz środków zapobiegających występowaniu pracowników nazywa się warunkami sanitarnymi przemysłowymi.

Główne przepisy dotyczące ochrony pracy są określone w Kodeksie pracy.

Jednym z głównych środków zapewniających bezpieczeństwo pracy jest obowiązkowa odprawa nowo zatrudnionych pracowników oraz okresowa odprawa wszystkich pracowników przedsiębiorstwa. Odprawa jest prowadzona przez głównego inżyniera. Nowo rekrutowani ludzie zapoznają się z głównymi przepisami dotyczącymi ochrony pracy, reguł wewnętrznych, zasad bezpieczeństwa przeciwpożarowego i specyfiki przedsiębiorstwa, obowiązków pracowników w zakresie przestrzegania zasad bezpieczeństwa i warunków sanitarnych w przemyśle, kolejności przemieszczania się w przedsiębiorstwie, środków ochrony pracowników i sposobów udzielania pierwszej pomocy ofiarom.

Wymagania procesowe

Podczas konserwacji i naprawy pojazdów należy podjąć środki przeciw ich niezależnemu przemieszczaniu się. Konserwacja i naprawa pojazdów z uruchomionym silnikiem jest zabroniona (z wyjątkiem przypadków regulacji silnika).

Sprzęt do przenoszenia musi być w dobrym stanie i być używany tylko zgodnie z jego przeznaczeniem. Osoby, które przeszły odpowiednie szkolenie i instruktaż, mogą pracować z tym sprzętem.

Podczas demontażu i montażu komponentów i zespołów należy stosować specjalne ściągacze i klucze.

Zabronione jest zaśmiecanie przejść między stacjami roboczymi częściami i zespołami, a także gromadzenie dużej liczby części w miejscach demontażu.

Urządzenia hydrauliczne i pneumatyczne muszą być wyposażone w zawory bezpieczeństwa i zawory bezpieczeństwa. Narzędzie robocze musi być w dobrym stanie.

Wymagania dotyczące miejsca pracy

Pomieszczenia, w których pracownik musi znajdować się pod samochodem, muszą być wyposażone w rowy inspekcyjne, wiadukty w prowadnice bezpieczeństwa lub windy.

Wentylacja nawiewno-wywiewna musi zapewniać usuwanie oparów i gazów oraz dopływ świeżego powietrza.

Miejsca pracy powinny być wyposażone w naturalne i sztuczne oświetlenie, wystarczające dla bezpieczeństwa pracy.

Na terenie przedsiębiorstwa należy wyposażyć pomieszczenia sanitarne: garderoby, prysznice, umywalki (z obowiązkową obecnością gorącej wody podczas pracy z benzyną ołowiową).

5 . Używany sprzęt i narzędziapodczas konserwacji i naprawy samochodu

Sprzęt technologiczny stosowany na stacji paliw, w zależności od jego przeznaczenia, dzieli się na podnoszenie i kontrolę, podnoszenie i transport, specjalistyczny sprzęt do konserwacji oraz specjalistyczny sprzęt do pojazdów TR.

Pierwsza grupa obejmuje sprzęt i urządzenia zapewniające konserwację i TR wygodny dostęp do jednostek, mechanizmów i części znajdujących się pod i z boku samochodu. Obejmuje to rowy inspekcyjne, wiadukty, windy, wywrotki i podnośniki garażowe.

Druga grupa obejmuje urządzenia do podnoszenia i przenoszenia agregatów, jednostek i mechanizmów samochodu: dźwigi mobilne, elektryczne wciągniki, dźwigi dźwigowe, wózki towarowe i przenośniki.

Trzecia grupa to specjalistyczny sprzęt przeznaczony do wykonywania czynności konserwacyjnych: czyszczenia i mycia, mocowania, smarowania, diagnostyki, regulacji i tankowania.

Czwarta grupa - specjalistyczny sprzęt przeznaczony do przeprowadzania operacji technologicznych TR: demontaż i montaż, obróbka metali, kucie, spawanie, mednitsa, karoseria, montaż i wulkanizacja opon, elektryka i naprawa układów zasilania.

Sprzęt do podnoszenia i inspekcji wykorzystywany w konserwacji i naprawach obejmuje stacjonarną windę elektromechaniczną P134 do montażu w dwóch stelażach o udźwigu 2 ton, rów inspekcyjny, zestaw wind ruchomych regałów P-238.

6 . Działania związane z personelem

A) Kontrola medyczna kierowców przed wylotem. Stan fizyczny i psychofizjologiczny kierowców jest sprawdzany, aby zapobiec jeździe w stanie bolesnym lub zmęczonym. W tym przypadku wskaźnikami stanu kierowców są: częstość tętna; ciśnienie tętnicze; Temperatura ciała; obecność alkoholu.

B) Monitorowanie zgodności z ustalonymi trybami pracy, odpoczynku i posiłków dla kierowców.

C) Przeprowadzenie planowanych briefingów na temat bezpieczeństwa ruchu drogowego z obowiązkową analizą wypadków z udziałem kierowców tego przedsiębiorstwa, a także specyfiki ruchu na drogach o tej porze roku.

D) Zaawansowane szkolenie kierowców i zarządzanie flotą samochodową przedsiębiorstwa. Wadą pracy nad zapewnieniem bezpieczeństwa drogowego są przypadki zawarcia małżeństwa podczas konserwacji i naprawy taboru.

7. Ochrona pracy w przedsiębiorstwie

Podczas konserwacji i naprawy pojazdów należy podjąć środki przeciw ich niezależnemu przemieszczaniu się. Konserwacja i naprawa pojazdów z pracującym silnikiem jest zabroniona, z wyjątkiem przypadków regulacji.

Sprzęt do przenoszenia musi być w dobrym stanie i być używany tylko zgodnie z jego przeznaczeniem. Osoby, które przeszły odpowiednie szkolenie i instruktaż, mogą pracować z tym sprzętem.

Podczas pracy nie należy pozostawiać narzędzi na krawędzi rowu inspekcyjnego, na stopniach, pokrywie silnika lub skrzydłach samochodu. Podczas prac montażowych zabrania się sprawdzania zbieżności otworów w łączonych częściach palcami. Aby to zrobić, użyj specjalnych łomów, zadziorów lub haczyków montażowych.

Podczas demontażu i zbiórki komponentów i zespołów należy stosować specjalne ściągacze i klucze. Trudne do usunięcia nakrętki należy najpierw zwilżyć naftą, a następnie odkręcić kluczem. Odkręć nakrętki dłutem, a młot nie jest dozwolony.

Zabrania się zaśmiecania przejść między stacjami roboczymi częściami i zespołami, a także gromadzenia dużej liczby części w miejscach demontażu.

Zwiększone niebezpieczeństwo reprezentowane jest przez operacje usuwania i instalowania sprężyn, ponieważ zgromadzono w nich znaczną energię. Operacje te należy wykonywać na stojakach lub przy użyciu urządzeń zapewniających bezpieczną obsługę.

Urządzenia hydrauliczne i pneumatyczne muszą być wyposażone w kanały bezpieczeństwa i obejściowe. Narzędzie robocze powinno być utrzymywane w dobrym stanie.

Przed przystąpieniem do różnych napraw i konserwacji pojazdu należy poprawnie i niezawodnie zainstalować go w miejscu pracy (rów, wiadukt, winda). Po zainstalowaniu samochodu na przenośniku płytowym nośnika konieczne jest zahamowanie go hamulcem ręcznym, zatrzymanie silnika, wyłączenie zapłonu i włączenie dolnego biegu (w samochodzie z silnikiem gaźnika) i umieszczenie ograniczników (butów) pod kołami. Podczas ustawiania linii produkcyjnej, w której ruch odbywa się za pomocą łańcucha trakcyjnego, przenośnika, samochód należy najpierw zahamować, a pod kołami ustawić postoje. Przed przeniesieniem samochodu usuń ograniczniki i różne przedmioty spod kół, zwolnij hamulec ręczny. Nieprzestrzeganie tych warunków może prowadzić do zerwania łańcucha trakcyjnego przenośnika lub kabla, zerwania haka holowniczego.

Ponieważ w strumieniu wykonywana jest pewna ilość pracy, pracownicy muszą wysłać sygnał z każdego stanowiska do panelu sterowania przenośnika. Gdy sygnał jest wysyłany na początek ruchu przenośnika, pracownicy powinni natychmiast przerwać pracę. Zabrania się przebywania w samochodzie podczas przemieszczania się ze stanowiska na stanowisko.

Podczas ustawiania pojazdu na rozstawie szyn upewnij się, że podnośnik jest prawidłowo zainstalowany. W celu dokładnego zamontowania samochodu na kanałach lub belkach platformy podnośnikowej należy wykonać znaki instalacyjne zgodnie z podstawą i położeniem środka ciężkości obsługiwanego pojazdu. Jeśli winda zostanie podniesiona do takiej wysokości, że nie będzie można zastąpić drabiny bezpieczeństwa lub zabezpieczyć pod nią pręta, nie można rozpocząć pracy. Zabrania się przebywania w samochodzie podczas podnoszenia go windą.

Przed konserwacją samochodu plakat ostrzegawczy „Nie dotykać - ludzie pracują pod samochodem” powinien zostać przymocowany do mechanizmu sterowania windą. Mechanizm sterowania podnośnikiem musi być zainstalowany w miejscu wykluczającym możliwość dotknięcia dźwigni sterowania przez osoby nieupoważnione. Jeśli zostanie wykryta awaria windy, należy natychmiast zgłosić to szefowi, mechanikowi i brygadzistowi i nie rozpoczynać pracy na windzie, dopóki nie zostanie to naprawione.

Wszystkie operacje mocowania i regulacji muszą być wykonywane w kolejności wskazanej na kartach procesowych. Powinny one odzwierciedlać poprawność i bezpieczeństwo odpowiednich operacji, a także wskazywać używane narzędzia i urządzenia. Trasy muszą być umieszczone w miejscach pracy. Kolejność wykonywania wymaganej ilości pracy powinna wykluczać możliwość równoczesnej pracy z góry i dołu samochodu, ponieważ gdy narzędzie spadnie z góry, może wystąpić wypadek z pracą poniżej. Dlatego podczas routingu pracownikom należy przypisać pewne operacje, co zwiększa ich odpowiedzialność za wykonywaną pracę. Racjonalny podział pracy eliminuje niepotrzebne przemieszczanie się pracownika wzdłuż strumienia (przejścia na drugą stronę rowu inspekcyjnego, zjazdy i wejścia z rowu).

Jeśli nakrętki są zardzewiałe i nie można ich wyłączyć za pomocą klucza o normalnej długości rączki, należy najpierw uderzyć w krawędź nakrętki lekkim uderzeniem młotka, zwilżyć ją naftą, owinąć o 1/4 obrotu, a następnie zacząć ją wyłączać. Wadliwe śruby należy wyciąć piłą do metalu lub odciąć dłutem i wymienić. Podczas cięcia dłutem należy nosić okulary ochronne.

Należy pamiętać, że samochody mają wiele ostrych występów, krawędzi, twarzy, zawleczek, dostęp do różnych połączeń i połączeń gwintowych jest utrudniony, dlatego zawsze należy zachować ostrożność i ostrożność. Należy zadbać o to, aby narzędzie było czyste i nie tłuste. W przeciwnym razie praca nawet z działającym, ale brudnym narzędziem może spowodować obrażenia ciała.

Duże znaczenie przy wykonywaniu ciężkich i pracochłonnych operacji mają różne urządzenia ułatwiające pracę pracownikowi. Takie operacje obejmują mocowanie nakrętek drabin stepowych, sprężyn przednich i tylnych, przednich i tylne koła itp. W procesie dokręcania i odkręcania nakrętek drabin sprężynowych należy stosować klucze elektromechaniczne, ponieważ dokręcanie nakrętek stopni (moment dokręcania wynosi 250-400 Nm, a czasem znacznie więcej) wymaga dużego wysiłku fizycznego i prowadzi do przedwczesnego zmęczenia pracowników . Dokręcanie nakrętek drabin za pomocą uchwytów dłuższych niż 1 m prowadzi do zmiażdżenia powierzchni nakrętek, zerwania nitki, złamania kluczy i z reguły do \u200b\u200bobrażeń. konserwacja naprawy samochodu

Aby uniknąć zanieczyszczenia gazu w hali produkcyjnej, powietrze powinno być doprowadzane do układu hamulcowego pojazdu ze sprężarki, a nie ze sprężarki pojazdu, tj. Nie uruchamiaj silnika pojazdu. Podczas pracy silnika zabronione są wszelkie prace, z wyjątkiem regulacji układu zapłonowego, zasilania i sprawdzania działania silnika. Przed wyregulowaniem sprzęgła w pojazdach z silnikiem gaźnika należy najpierw ustawić dźwignię zmiany biegów w położeniu neutralnym i wyłączyć zapłon, ponieważ po włączeniu zapłonu może wystąpić błysk w jednym z cylindrów i silnik może zacząć działać, co pociągnie za sobą wciągnięcie ręki pracownika do sprzęgła. Przed regulacją sprzęgła w samochodzie z silnikiem Diesla konieczne jest ustawienie dźwigni zmiany biegów w położeniu neutralnym. W przeciwnym razie podczas sprawdzania wału korbowego silnik może zacząć pracować i samochód ruszy.

Operacje regulacji sprzęgła w pojazdach z silnikami gaźnika powinny być wykonywane przez dwóch pracowników, z których jeden musi obrócić wał korbowy za pomocą uchwytu rozruchowego. Używanie łomów do obracania wału korbowego po stronie koła zamachowego jest niedozwolone, ponieważ mogą one pęknąć i spowodować obrażenia ciała. Podczas regulacji sprzęgła użyj lampy przenośnej, która wcześniej zamocowała ją w bezpośrednim sąsiedztwie przedmiotu roboczego.

Podczas pracy współpracujących części samochodu tarcie powoduje zużycie. Chroń części cierne przed przedwczesnym zużyciem - główna rola smaru. Prace nad smarowaniem części samochodowych są bardzo pracochłonne. Koszty pracy związane z uzupełnianiem smaru stanowią 30--34% całkowitych kosztów pracy związanych z konserwacją pojazdów. Zintegrowana mechanizacja smarowania może znacznie zmniejszyć złożoność smarowania i tankowania samochodu.

W wielu przedsiębiorstwach transportu samochodowego dystrybucja smarów do samochodowych punktów serwisowych jest zmechanizowana, olej skrzyni korbowej jest napełniany i napełniany olejem, jednostki tarcia są smarowane smarem, a zużyty olej jest spuszczany, magazynowany i transportowany. Dozowniki oleju, zbiorniki i instalacje są szeroko stosowane. Ogromne znaczenie w zapobieganiu wypadkom przy pracy ma prawidłowe wyposażenie stacji smarowania (wybór sprzętu i wyposażenia, jego lokalizacja i konserwacja). Prace smarownicze należy wykonywać na specjalnie wyposażonych słupkach wyposażonych w różne urządzenia. Takie słupki mogą znajdować się na linii produkcyjnej i w ślepym zaułku. Na stacji smarowania musi być zapewnione miejscowe ssanie w celu usunięcia spalin, ponieważ przy wymianie oleju konieczne jest uruchomienie silnika.

Aby przetestować smarownice i spuścić olej ze ścian rowu, należy zamontować odbiorniki. Służą również jako stojak na broń między zadaniami. Sprzęt do smarowania należy ustawić w taki sposób, aby praca wykonywana z góry była wyposażona w sprzęt znajdujący się poza rowem kontrolnym. W rowie inspekcyjnym powinien znajdować się sprzęt do spuszczania zużytego oleju z przyrządów rejestrujących, aby zapobiec rozlaniu oleju. Cały sprzęt smarujący powinien znajdować się we wnękach.

Trudno dostępne miejsca w samochodzie należy smarować za pomocą końcówek połączonych z pistoletami za pomocą elastycznych węży lub końcówek za pomocą zawiasów. Zastosowanie takich końcówek umożliwia smarowanie układu napędowego bez obracania wału. Przed rozpoczęciem smarowania zwróć uwagę na zdrowie smarowniczek. Uszkodzone smarowniczki należy wymienić. Zastosowanie niestandardowych złączek do smarowania prowadzi do ściśnięcia smaru przez złączkę do smarowania, aw konsekwencji do zanieczyszczenia miejsca pracy. Podczas wymiany, a także podczas uzupełniania smaru w oddzielnych jednostkach, korki spustowe i wlewowe muszą być zakręcane tylko za pomocą przeznaczonych do tego kluczy. Podczas sprawdzania poziomu oleju w urządzeniach jako oświetlenie należy stosować wyłącznie lampy przenośne. Używanie do tego celu otwartego ognia jest zabronione.

Na wyspecjalizowanych samochodowych stanowiskach serwisowych, w celu poprawy warunków pracy smaru, a także w celu zwiększenia jego wydajności pracy, należy stosować wózek stołowy ze smarem opracowany przez NIIAT. Stół wózka składa się z dwóch komór. W pierwszym przedziale zainstalowany jest zbiornik z kratką do zbierania drobnych elementów filtracyjnych, które stały się bezużyteczne i do osadzania oleju spuszczanego z filtrów gruboziarnistych i drobnych. W innym przedziale umieszczone są półki, na których przechowywane są narzędzia oraz różne części i materiały (nowe elementy filtracyjne, czyste materiały do \u200b\u200bwycierania itp.). Górna część wózka służy jako stół, na którym można umieścić różne narzędzia niezbędne do działania smarownicy. W przypadku korzystania z elektrycznych półprzewodnikowych dmuchaw półprzewodnikowych należy upewnić się, że wtyczka ma wydłużony styk uziemiający do podłączenia do sieci.

8. Środki ostrożności

Działania związane z technologią

Środki zapewniające bezpieczeństwo ruchu drogowego związane z wyposażeniem to:

w kontroli jakości utrzymania i naprawy podstacji. Celem tej kontroli jest identyfikacja wad w utrzymaniu taboru i zapobieganie wypuszczeniu źle naprawionych pojazdów z przeglądu technicznego lub pojazdu;

w monitorowaniu stanu technicznego pojazdów przed zjazdem na linię po powrocie do bazy. Kontrola ta przeprowadzana jest codziennie przez mechanika, a jej celem jest zapobieganie wypuszczaniu wadliwych samochodów na linię. W takim przypadku mechanik sprawdza następujące układy pojazdu, które bezpośrednio wpływają na bezpieczeństwo na drodze:

A) Układ hamulcowy. Sprawdzany jest brak wycieku płynu hamulcowego i brak powietrza w układzie (w pojazdach z hamulcem hydraulicznym) oraz brak słyszalnych wycieków powietrza po naciśnięciu pedału hamulca (w pojazdach z napędem pneumatycznym). Ponadto hamowanie próbne samochodu odbywa się przy prędkości 20 km / h przy całkowicie wciśniętym pedale hamulca. W tym przypadku kontrolowana jest skuteczność hamowania, sekwencja blokowania kół (najpierw oś przednia, następnie tylna dla pojedynczych samochodów, a dla pociągu drogowego, najpierw oś przyczepy (naczepa) i oś przednia ciągnika, następnie jej oś tylna (osie) i brak odchylenia samochodu od ruchu liniowego.

B) Sterowanie. Luz kierownicy jest oceniany wizualnie, a w przypadku pojazdów ze wspomaganiem kierownicy brak wycieku oleju z układu hydraulicznego jest sprawdzany, gdy koła kierowane zostaną obrócone do skrajnych pozycji i przytrzymane przez 35 sekund. Ponadto dla wszystkich pojazdów oszacowano łatwość obracania kierownicą podczas jazdy.

C) Oprawy oświetleniowe, klakson i wycieraczki przedniej szyby. Sprawność serwisowa tych urządzeń jest sprawdzana.

D) Urządzenie sprzęgające. Brak widocznych uszkodzeń i cały zaczep są sprawdzane.

D) Koła. Wizualnie ocenia stan opon, felg i elementów mocujących koła, sprawdza uszkodzenia i kompletność. Sprawdzane jest ciśnienie w oponach również wizualnie lub za pomocą manometru.

Ponadto mechanik sprawdza warunek:

1. drzwi kabiny;

2. platforma towarowa;

3. szkło;

4. lusterka wsteczne.

9. Środki ochrony środowiska

Transport drogowy jest jednym ze źródeł zanieczyszczenia środowiska. Bezpośredni negatywny wpływ samochodów na środowisko wiąże się z emisją szkodliwych substancji do atmosfery. Pośredni wpływ transportu drogowego na środowisko wynika z faktu, że drogi, parkingi i przedsiębiorstwa usługowe zajmują coraz większy i codziennie rosnący obszar niezbędny dla życia ludzkiego.

Prace nad ochroną środowiska w ATP powinny obejmować następujące podstawowe środki:

1. Szkolenie personelu ATP i kierowców w zakresie podstaw bezpieczeństwa środowiska.

2. Poprawa stanu technicznego taboru produkowanego na linii, oszczędność paliwa, zmniejszenie pustych przebiegów samochodów, racjonalna organizacja ruch drogowy.

3. Organizacja ciepłego parkowania, elektrycznego ogrzewania samochodów i innych wydarzeń w celu poprawy stanu środowiska.

4. Zapewnienie zdrowia pojazdów, poprawna regulacja silników, gaźników, układów zapłonowych.

5. Eliminacja wycieków paliwa, oleju, płynu niezamarzającego na parkingu.

6. Czyszczenie powstałych smug materiałów eksploatacyjnych, zasypywanie piaskiem lub trocinami.

7. Zbieranie olejów odpadowych, innych cieczy i ich dostarczanie do punktów zbiórki.

8. Okresowe badania toksyczności i zakaz wypuszczania samochodów na linię o wysokiej toksyczności gazów.

9. Przejazd samochodów na paliwo gazowe.

10. Organizacja i zapewnienie skutecznego oczyszczania ścieków z wody domowej, przemysłowej i deszczowej przy użyciu oczyszczalni ścieków, wprowadzenie zaopatrzenia w wodę z recyklingu w ATP.

11. Systematyczne monitorowanie stanu części i zespołów pojazdów w celu ograniczenia hałasu.

12. Utrzymanie terytorium ATP w czystości i porządku, wywóz śmieci, terytorium powinno być zagospodarowane, mieć twardą powierzchnię, wyposażoną w drenaż.

10. Bezpieczeństwo przeciwpożarowe w przedsiębiorstwie

Wszyscy pracownicy stref konserwacji i bezpieczeństwa powinni znać zasady bezpieczeństwa pożarowego, zarówno ogólne, jak i nieodłączne w strefach konserwacji i bezpieczeństwa.

W strefie TR zabronione jest:

- używać otwartego ognia;

- przechowywać tłuste szmaty;

- wykonać TR na samochodach z nieszczelnymi zbiornikami paliwa;

- palenie jest zabronione w strefie TR.

Strefa TR musi być wyposażona w sprzęt przeciwpożarowy zgodnie z obowiązującymi normami (osłony przeciwpożarowe, piaskownice, gaśnice). Konieczne jest opracowanie planu bezpieczeństwa pożarowego, który obejmuje:

- kolejność powiadomień;

- obowiązki każdego pracownika;

- czas wykładów i innych zdarzeń pożarowych;

- odpowiedzialny za te działania.

Wszystkie pomieszczenia TR powinny być utrzymywane w czystości. Zużyty materiał czyszczący jest gromadzony w specjalnych metalowych skrzyniach. Spawanie i kowalstwo należy wykonywać w specjalnie wyposażonych pokojach. Tarcze przeciwpożarowe powinny być wyposażone w łopaty, haki, siekiery, wiadra. Zaopatrzenie w wodę w stawie powinno zawsze być wystarczające, a jego użycie dozwolone jest wyłącznie w celu gaszenia ognia. W strefie TR zabronione jest również zagracanie przejść i podjazdów oraz instalowanie samochodów w strefie przekraczającej wartość normatywną.

Zgodnie ze stopniem bezpieczeństwa pożarowego strefa TP należy do kategorii B.

Na terenie parkingu nie można wykonywać pracy przy otwartym płomieniu, ładować akumulatory, przechowywać paliwo lub pojemniki spod niego, palić.

Kierowca musi uważnie monitorować stan urządzeń elektrycznych i szczelność przewodów paliwowych. Po zapaleniu pojazdu należy go natychmiast usunąć z parkingu i podjąć kroki w celu gaszenia płomienia. Aby ugasić pożar, należy użyć gaśnicy grubej lub dwutlenku węgla, przeszlifować lub przykryć ogień gęstym materiałem. W przypadku pożaru, niezależnie od środków podjętych w celu gaszenia pożaru, wezwać straż pożarną.

11 . Technicznykarta do układów zasilania TO-2

№operacje |

Nazwa i treść pracy |

Urządzenia, narzędzia, wyposażenie, model, typ. |

||

|

Kontrola pompy paliwa |

Mod urządzenia NIIAT-527-B |

Ciśnienie po ustaniu pompy musi być utrzymywane przez 10 sekund |

||

|

Wymiana membrany pompy paliwa |

Urządzenie składające się z obudowy, kołków ustalających ze stożkowymi głowicami i ramienia dźwigni z tuleją dociskową |

|||

|

Wymiana sprężystych sprężyn |

Wkrętak do kluczy |

|||

|

Zastępowanie zaprojektowanych dysz |

Zestaw narzędzi |

Przepustowość powinna wynosić 1,05 |

||

|

Wymiana zaworów pompy paliwa |

Zestaw narzędzi |

Korpus zaworu iglicowego należy dokręcić momentem 1,4-1,5 kgf * m |

||

|

Lutowanie i regulacja uszkodzonego pływaka |

Lutownica |

Odstęp między pływakiem a pokrywą powinien wynosić 15 mm |

||

|

Docieranie igły blokującej do gniazda zaworu |

Maszyna do mielenia |

|||

|

Eliminacja wypaczania płaszczyzn łączących gaźnika i pompy benzynowej |

Szlifierka stołowa |

|||

|

Sprawdzanie położenia pływaka gaźnika względem części ciała |

Gumowa żarówka, manometr |

Złóż specjalny język |

||

|

Sprawdzanie przepustowości dysz |

Urządzenie NIIAT-362, wanna, rozpuszczalnik, zlewka |

Ciała stałe w kanale dyszy są usuwane za pomocą specjalnych igieł z materiałów niemetalicznych. |

||

|

Sprawdzanie poziomu paliwa w komorze pływakowej |

Urządzenie NIIAT-577-B |

|||

|

Pomiar sprężystości sprężyny |

Urządzenie NIIAT-357 |

Siła ściskająca sprężyn powinna wynosić (23 + 4) gf |

||

|

Mycie zbiorników paliwa, ekrany filtrów paliwa |

Rozpuszczalnik, kąpiel do mycia części |

|||

|

Ponowne dokręcenie części pompy |

Klucze |

|||

|

Regulacja przepustnicy i przepustnicy powietrza |

Zestaw narzędzi |

|||

|

Czyszczenie rurociągów gazowych sprężonym powietrzem |

Kompresor |

Trasa na gaźniku TO-2

Treść pracy: Gaźnik TO-2 K-126G

№ |

Nazwy operacji, przejść i przyjęć |

Miejsce operacji |

Sprzęt i narzędzia |

Dane techniczne i instrukcje |

|

|

Sprawdź za pomocą manometru działanie pompy paliwa |

Strona gaźnika |

Ciśnieniomierz |

Ciśnienie wytwarzane przez pompę powinno mieścić się w zakresie 0,18 - 0,30 kgf / cm2 |

||

|

Sprawdź iw razie potrzeby wyreguluj poziom w komorze pływakowej |

Strona gaźnika |

Stojak do naprawy sprzęgła |

poziom paliwa powinien wynosić 18–19 mm od płaszczyzny złącza gaźnika |

||

|

Sprawdź łatwość uruchomienia silnika |

Dział napraw ICE |

||||

|

W razie potrzeby wyregulować gaźnik na biegu jałowym? |

Dział napraw ICE |

Wysłany na Allbest.ru

...Podobne dokumenty

Organizacja i struktura obszarów utrzymania, diagnostyki, napraw i całego przedsiębiorstwa transportu samochodowego jako całości. Urządzenia technologiczne stosowane w konserwacji i naprawach. Planowanie stanu technicznego pojazdów.

sprawozdanie z ćwiczeń, dodane 03/07/2010

Funkcje organizacji obsługi technicznej i naprawy samochodów. Istniejący proces konserwacji i naprawy samochodu. Projektowanie organizacji pracy pracowników na stanowiskach utrzymania samochodów. Efektywność ekonomiczna przedsiębiorstwa.

praca dyplomowa, dodano 15.05.2008

Opis procesu technologicznego konserwacji i naprawy samochodów w serwisie. Wybór metody produkcji, uzasadnienie schematu funkcjonalnego projektowanego serwisu samochodowego i obliczenie jego jednostek produkcyjnych.

praca semestralna, dodano 05.29.2014

Jakość, stan techniczny i osiągi pojazdów. Podstawowe zasady systemu konserwacji i napraw. Samochód jako przedmiot pracy. Metody obliczania produkcji i powierzchni magazynowej. Regulacja konserwacji i naprawy samochodu.

streszczenie, dodano 17 grudnia 2010 r

Ogólne wymagania dotyczące organizacji stacji obsługi samochodów. Obszary robocze stacji paliw, blacharsko-lakierniczych, pomieszczeń gospodarczych, mycia. System konserwacji i napraw samochodów. Sprzęt do miejsca diagnostyki i naprawy.

praca dyplomowa, dodano 11.26.2014

Schemat strukturalny serwis techniczny. Charakterystyka samochodów serwisowanych na stacji paliw. Organizacja kontroli technicznej samochodów. Wprowadzenie zaawansowanych technologii i propozycji racjonalizacji na stacji paliw. Prace na miejscu konserwacji.

raport z ćwiczeń, dodano 12.13.2012

Usterki zespołów, połączeń i części wpływające na bezpieczeństwo ruchu. Określenie stanu technicznego pojazdów i określenie zakresu prac naprawczych na stacji paliw. Konserwacja i naprawa samochodu.

praca dyplomowa, dodano 18.06.2012

Struktura organizacyjna stacji obsługi samochodów. Warsztat blacharski. Naprawa i edycja karoserii dowolnej złożoności za pomocą nowoczesnych pochylni i sprzętu spawalniczego. Pełne i częściowe malowanie samochodów.

raport z ćwiczeń, dodano 16.04.2014

Określanie przebiegu pojazdów przed konserwacją i przeglądem. Określenie rocznego wolumenu prac nad diagnostyką samochodów. Określenie obszaru strefy utrzymania. Obliczanie bieżących kosztów eksploatacji windy.

praca dyplomowa, dodano 13.03.2012

Charakterystyka obszaru naprawy silnika. Wybór wstępnych standardów konserwacji, diagnozy i naprawy, obliczenie ich złożoności. Określenie współczynnika wykorzystania samochodu i efektu ekonomicznego realizacji projektu.

1. Zasady świadczenia usług (prac) w zakresie konserwacji i naprawy pojazdów silnikowych (zatwierdzone. Dekret rządu Federacji Rosyjskiej z 06.24.98, nr 639)

2. Przepisy dotyczące konserwacji i naprawy taboru pojazdów silnikowych, M., Transport, 1986

3. GOST 25478–91 „Pojazdy silnikowe. Wymagania dotyczące stanu technicznego i warunków bezpieczeństwa ruchu. Metody weryfikacji

4. GOST 17.2.2.03–87 „Ochrona przyrody. Atmosfera. Normy i metody pomiaru zawartości węgla i węglowodorów w spalinach samochodów z silnikami benzynowymi. Wymagania bezpieczeństwa"

5. GOST 21393–75 „Samochody z silnikami wysokoprężnymi. Spaliny. Normy i metody pomiaru. Wymagania bezpieczeństwa"

6. RD 37.009.010–85 „Przewodnik po organizacji diagnozy samochody na stacji paliw „Auto Maintenance”, M., 1985

7. RD 200-RSFSR150150–81 „Wytyczne dotyczące diagnozy stanu technicznego taboru pojazdów silnikowych”, M., 19821

8. RD 37.009.024–92 „Przyjęcie i zwolnienie z naprawy karoserii samochodowych przedsiębiorstw usługowych”, „AvtoselkhozmashHolding”, 1992

9. GOST 9.032–74 „Powłoki lakiernicze i malarskie. Gleby, wymagania techniczne i oznaczenia ”

10. GOST 9.10580 „Powłoki lakiernicze i malarskie. Klasyfikacja i podstawowe parametry metod barwienia ”

11. GOST 9.40280 „Powłoki lakiernicze i malarskie. Przygotowanie powierzchni metalowych przed malowaniem ”

12. GOST 9.01080 „Sprężone powietrze do natryskiwania farb i lakierów. Wymagania techniczne. Metody kontroli ”

13. GOST 9.41088 „Polimerowe powłoki proszkowe. Typowe procesy technologiczne ”

14. RD 3112199017894 „Ochrona taboru pojazdów silnikowych przed korozją”, Ministerstwo Transportu Federacji Rosyjskiej, M., 1994

15. Zasady użytkowania opon samochodowych, zatwierdzone. Ministerstwo Przemysłu Federacji Rosyjskiej, Ministerstwo Transportu Federacji Rosyjskiej, M., 1997

16. OST 20000195 „Opony i opony bezdętkowe odpowiednie do naprawy lokalnych uszkodzeń opon i dętek”

17. OST 384717095 „Opony pneumatyczne do opon samochodowych i opon bezdętkowych, przywrócone przez zastosowanie nowego bieżnika”

18. OST 20000295 „Opony i opony bezdętkowe, które zostały naprawione lokalne uszkodzenia. Warunki techniczne

19. OST 384717195 „Opony pneumatyczne do opon samochodowych i opon bezdętkowych, nadające się do odbudowy poprzez zastosowanie nowego bieżnika”

20. GOST 95991 „Akumulatory kwasowo-ołowiowe o napięciu 12 V do wyposażenia motoryzacyjnego i motocyklowego. Ogólne specyfikacje ”

21. GOST 2911191 "Baterie kwasowo-ołowiowe. Część I. Wymagania ogólne i metody badań ”

22. GOST 354475 "Reflektory świateł mijania i drogowych. Warunki techniczne

23. GOST 394084 „Urządzenia elektryczne do ciągników. Ogólne specyfikacje ”

24. GOST 436481 „Pneumatyczne układy hamulcowe pojazdów”

25. GOST 696472 "Zewnętrzne światła sygnalizacyjne i oświetlenie samochodów, ciągników, pojazdy samobieżne i przyczepy. Wymagania techniczne"

26. GOST 1098474 „Zewnętrzne sygnalizatory świetlne do samochodów, ciągników, przyczep i innych pojazdów. Charakterystyka światła i koloru. Normy i metody badań ”

27. GOST 1869973 „Wycieraczki elektryczne. Wymagania techniczne"

28. GOST 22895–77 ” Układy hamulcowe i właściwości hamowania pojazdów. Standardy wydajności. Wymagania techniczne"

29. GOST 23181–78 „Napędy wewnętrzne spalanie tłok. Nomenklatura parametrów diagnostycznych ”

30. GOST 23435–79 „Tłokowe silniki spalinowe. Nomenklatura parametrów diagnostycznych ”

31. GOST 2138989 „Ciężarówki. Ogólne wymagania techniczne ”

32. NI 2.3.5.021–94 „Przepisy sanitarne dla przedsiębiorstw handlu żywnością”

33. P 11 „Wymagania sanitarne dotyczące transportu żywności” Zatwierdzone. ch. doktor ZSRR 04.16.91

34. GOST 20228–74 „Hydrotransformatory ciężarówek, autobusów i ciągników. Główne parametry ”

35. GOST 3396–90 „Resory piórowe pojazdów samochodowych. Ogólne specyfikacje ”

36. GOST 29307–92 „Pojazdy drogowe. Motocykle Metody pomiaru zużycia paliwa ”

37. OST 37.004.016–84 „Motocykle naprawione. Ogólne wymagania techniczne ”

39. OST 37.004.017–84 „Motocykle naprawione”

40. MU-200-RSFSR-12-0016–84 „Wytyczne dotyczące kontroli i optymalnej regulacji systemów zasilania urządzeń gazowych pojazdów pracujących na LNG”, NIIAT, 1994.

41. RD-200-RSFSR-12-0185–87 „Instrukcja obsługi pojazdów napędzanych skroplonym gazem ziemnym”

43. MU-200-RSFSR-12-0163–87 „Wytyczne dotyczące eksploatacji pojazdów z silnikiem Diesla wykorzystujących skroplony gaz ziemny”

44. RD-200-RSFSR-12-0111–87 „Rozporządzenie w sprawie tymczasowego punktu do okresowej kontroli butli samochodowych na LNG. Klasyfikacja wad cylindrów samochodowych ”, NIIAT, 1997

45. IO-200-RSFSR-15-0077–83 „Typowa technologia wykonywania rutynowej konserwacji pierwszego, drugiego i sezonowego przeglądu technicznego samochodów ZIL 138A (138I), GA3 5327, GAZ 5227”, M, 1983.

46. \u200b\u200bGOST 94973 „Stalowe butle o małej i średniej objętości do gazów o PP / 19,6 MPa (200 kg / cm2)

47. MU-200-RSFSR-12-0052–85 „Typowa technologia testowania układów paliwowych samochodów pracujących na sprężonym gazie ziemnym”, NIIAT, 1985

48. RT-200-RSFSR-15-0082–84 „Tymczasowe wytyczne dotyczące bieżącej naprawy samochodów ZIL 138A (138I), GA3 5227 działających na gaz ziemny”, M., 1984.

49 RT-200-RSFSR-15-0087–84 „Wytyczne dotyczące bieżącej naprawy samochodów napędzanych sprężonym gazem ziemnym”, NIIAT, 1984

50. TU 152-12-007–99 „Samochody. Ponowne wyposażenie ciężarówek, samochodów i pojazdów specjalistycznych w zbiorniki gazu do pracy na sprężonym gazie ziemnym. Przyjęcie do konwersji i zwolnienie po konwersji. Testowanie układów paliwowych ”, NIIAT, 1999

51. TU 152-12-008–99 „Samochody i autobusy. Ponowne wyposażenie ciężarówek, samochodów i autobusów w zbiornikach z gazem do pracy na skroplonych gazach ropopochodnych. Przyjęcie do konwersji i zwolnienie po konwersji. Testowanie systemów gazowych ”, NIIAT, 1999

52. RD-200-RSFSR-12-0227–88 „Wytyczne dotyczące konwersji ciężarówek z silnikami wysokoprężnymi do eksploatacji na LNG”, NIIAT, 1988.

53. TU-200-RSFSR-12-538–86 „Warunki techniczne. Ponowne wyposażenie samochodów napędzanych sprężonym gazem ziemnym. Przyjęcie do konwersji i zwolnienie po konwersji, testowanie układów paliwowych ”, NIIAT, 1986

54. RD-200-RSFSR-12-0176–87 „Wytyczne dotyczące organizacji i przebudowy taboru samochodowego do eksploatacji na gazie płynnym”, NIIAT, 1987

55. RD 3112199-0182–94 „Ramy prawne dotyczące certyfikacji usług konwersji taboru samochodowego do pracy na paliwie gazowym”, M., 1994

56. RTM-200-RSFSR-12-0014–84 „Wytyczne dotyczące organizacji i konwersji taboru samochodowego do pracy na sprężonym gazie ziemnym”, NIIAT, 1994

57. OST 37.001.211–78 „Bezpieczeństwo konstrukcji pojazdu. Wyposażenie wnętrza kabiny i nadwozi samochodowych. Wymagania techniczne i metody badań ”

58. Ustawa Federacji Rosyjskiej „O certyfikacji produktów i usług”, Post. Siły Zbrojne RF z 10 czerwca 93, nr 51531, ze zmianami. od 12/27/95

59. System certyfikacji GOST R dla konserwacji i naprawy automatycznych central telefonicznych. Zasady certyfikacji

60. RD 37.009.026–92 „Rozporządzenie w sprawie konserwacji i napraw pojazdów silnikowych będących własnością obywateli (samochody osobowe i ciężarowe, autobusy, miniciągniki)”.

Wykład nr 4

Temat: Główne standardy konserwacji i naprawy samochodów oraz ich korekta.

Główne standardy konserwacji i naprawy samochodów oraz ich korekta.

Organizacja diagnostyki samochodowej.

4. Diagnoza i zarządzanie stanem technicznym pojazdów.

Podstawowe standardy konserwacji i naprawy samochodu oraz ich korekta

Jedną z najważniejszych zasad racjonalnej organizacji obsługi technicznej i naprawy samochodu jest stosowanie rozsądnych standardów przy realizacji prac zapobiegawczych i naprawczych. W eksploatacji technicznej istnieją normy: częstotliwość konserwacji, złożoność konserwacji i naprawy, czas trwania konserwacji i naprawy, a także zasoby do remontu (KR).

Podstawowym dokumentem regulacyjnym regulującym planowanie, organizację i konserwację konserwacji i napraw pojazdów, definicję zasobów, jest „Rozporządzenie w sprawie konserwacji i naprawy taboru pojazdów silnikowych”(zwane dalej „rozporządzeniem”).

W nowoczesnych warunkach kontrola jakości wdrażania przepisów dotyczących konserwacji i napraw samochodów jest zapewniona dzięki istniejącemu systemowi certyfikacji dla bazy produkcyjnej i technicznej (PTB) oraz kompletności usług i napraw.

W celu rozliczenia operacyjnego zmian w projektach pojazdów i ich warunkach eksploatacji rozporządzenie przewiduje dwie części.

Pierwsza część zawiera główne przepisy dotyczące organizacji utrzymania i naprawy taboru. Ta część ustanawia: system i rodzaje konserwacji i napraw, a także wstępne normy nimi rządzące; klasyfikacja warunków pracy i metody regulacji; zasady organizacji konserwacji i napraw w organizacji transportu samochodowego (ATO); standardowe listy operacji konserwacyjnych i innych podstawowych materiałów.

Druga część (normatywna) zawiera szczegółowe normy dla szeregu podstawowych modeli samochodów i ich modyfikacji. W celu obiektywnego uwzględnienia zmian w produkowanych modelach samochodów (produkcja krajowa) część ta jest opracowywana i uzupełniana z częstotliwością 3-5 lat w postaci oddzielnych załączników do pierwszej części.

Standardy konserwacji i napraw,ustanowione rozporządzeniem odnoszą się do niektórych warunków operacyjnych, zwanych referencjami. Za warunki odniesienia przyjęła podstawowe modele samochodów o przebiegu od początku eksploatacji w granicach 50 ... 75% przebiegu do Republiki Kirgiskiej, w warunkach eksploatacji kategorii I w regionie klimatu umiarkowanego o umiarkowanej agresywności środowiskowej. Jednocześnie przewiduje się, że konserwacja i bieżące naprawy (TR) będą przeprowadzane w przedsiębiorstwie, które posiada PTB do obsługi 200 ... 300 pojazdów, które obejmują nie więcej niż trzy technologicznie kompatybilne grupy.

Podczas pracy w innych, doskonałych warunkach eksploatacji, niezawodności i długowieczności samochodów, a także kosztów pracy i materiałów w celu zapewnienia ich wydajności, zmiany. Dlatego dostosowywane są standardy konserwacji i napraw.

Rodzaj dostosowania (zasobu) regulowanego przez rozporządzenie ma na celu dostosowanie norm w zależności od zmian poziomu niezawodności samochodów pracujących w różnych warunkach eksploatacji. To dostosowanie prowadzi do zmiany zasobów materiałowych niezbędnych do konserwacji i naprawy samochodów w różnych warunkach eksploatacji.

Podczas dostosowywania branych jest pod uwagę pięć następujących głównych czynników.

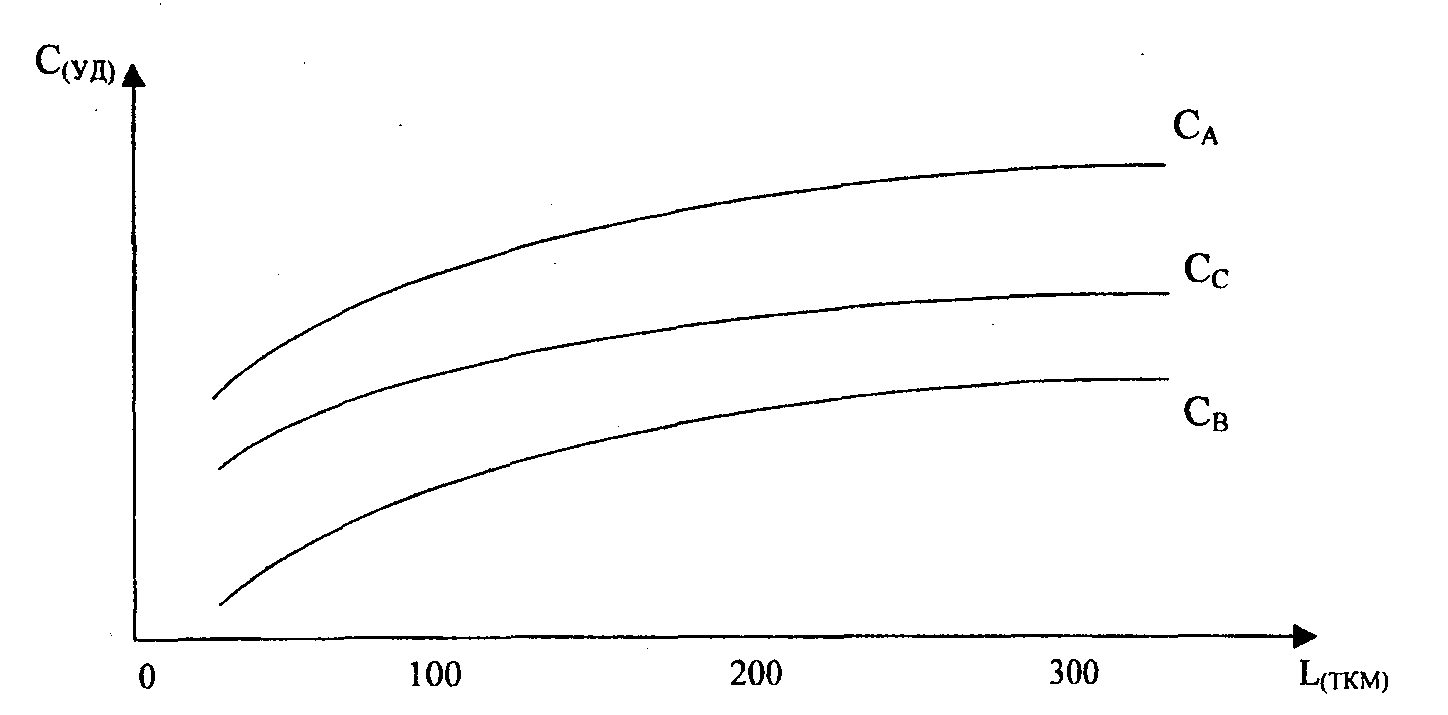

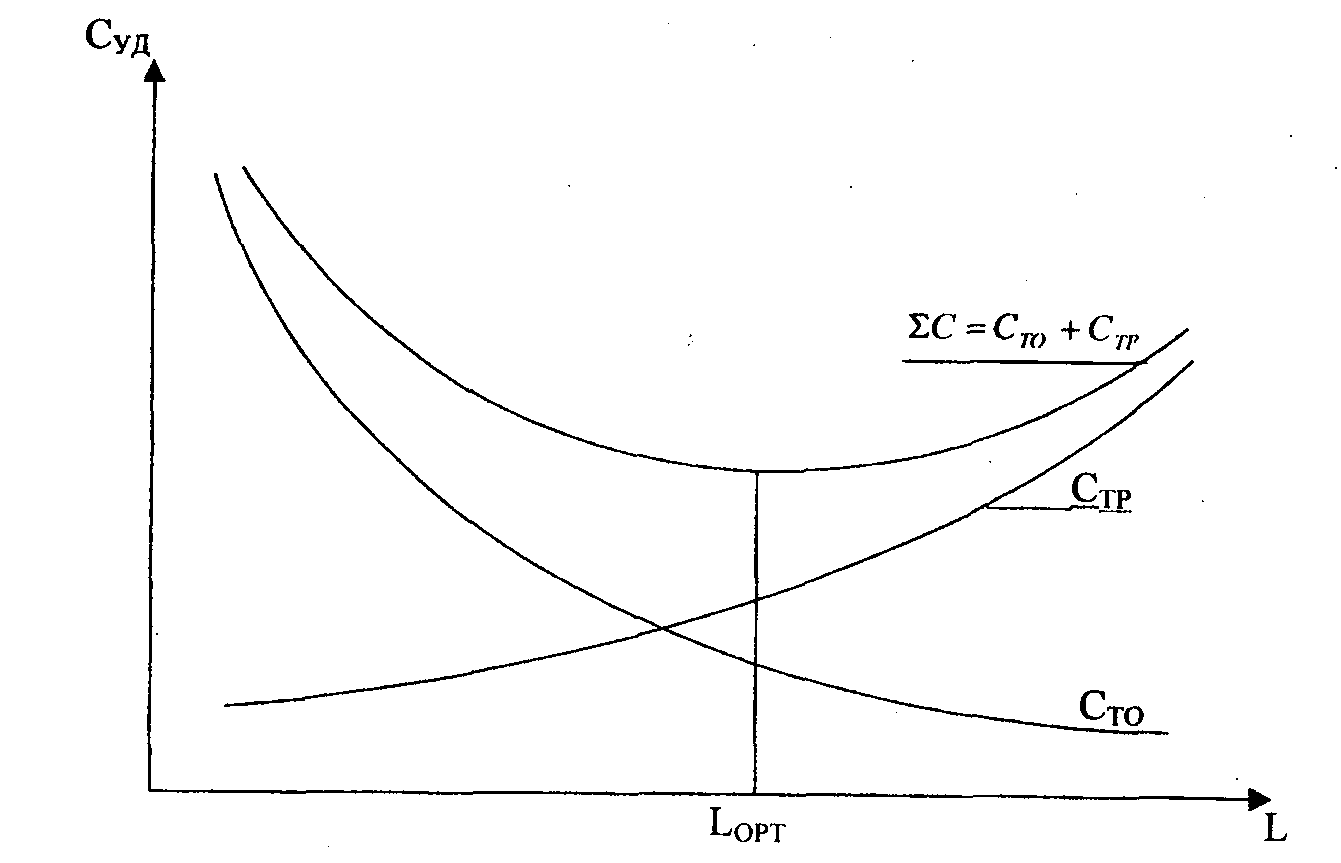

1. Kategoria warunków pracy.Korekta standardów konserwacji i naprawy samochodu w zależności od warunków eksploatacji odbywa się zgodnie z ich klasyfikacją, która obejmuje pięć kategorii warunków eksploatacji.

Kategoria warunków eksploatacji samochodów charakteryzuje się rodzajem nawierzchni, rodzajem terenu, na którym przebiega droga, oraz warunkami ruchu, i są uwzględniane przez współczynnik K 1, który służy do dostosowania złożoności utrzymania i TR (1,0 ... 1,5), przebiegu do kapitału naprawa (1,00 ... 0,6) i zużycie części zamiennych (1,0 ... 1,65), częstotliwość konserwacji (1,0 ... 0,0,6).

2. Modyfikacja taboru i cechy organizacyjne

jego praca.Przy formułowaniu norm należy wziąć pod uwagę potrzebę ich dostosowania według rodzaju i modyfikacji (do celów projektowych: samochody z przyczepami, wywrotki itp.) pojazd biorąc pod uwagę specyfikę jego działalności transportowej.

Modyfikację taboru i cechy organizacji jego pracy zgodnie z „rozporządzeniem w sprawie utrzymania taboru pojazdów silnikowych” uwzględnia współczynnik K 2, który służy do dostosowania złożoności utrzymania i TR (1,0 ... 1,25), przebiegu przed remontem (1,00 ... 0,75) i zużycie części zamiennych (1,0 ... 1,3).

3.Warunki klimatycznesą brane pod uwagę przy określaniu częstotliwości konserwacji, konkretnej pracochłonności TR i standardów przebiegu przed remontem. Korekta w zależności od warunków klimatycznych odbywa się za pomocą współczynnika K 3która odpowiednio zmienia się, biorąc pod uwagę agresywność środowiska przy określaniu: częstotliwości konserwacji - od 0,72 do 1,0; właściwa pracochłonność TR - od 0,9 do 1,43; przy ustalaniu przebiegu przed pierwszym przeglądem - od 0,63 do 1,1; Zużycie części zamiennych - od 0,9 do 1,54.

4.Przebieg od początku operacji(wiek pojazdu) jest brany pod uwagę przy dostosowywaniu specyficznej pracochłonności pojazdów TR. Dostosowanie wieku zgodnie z rozporządzeniem odbywa się przy użyciu współczynnika K 4.

W przypadku ciężarówek ten współczynnik koryguje złożoność, od 0,4 (dla przebiegu mniejszego niż 25% żywotności pojazdu do CR) do 2 lub więcej, gdy przebieg samochodu wynosi 1,75 ... 2 razy więcej niż zasoby dla KR.

W zależności od przebiegu od początku eksploatacji do remontu, czas bezczynności pojazdu w celu konserwacji i naprawy, co uwzględnia współczynnik K` 4,zmieniające się w granicach 0,7 ... 1,4. Jeśli przebieg pojazdu przekroczy jego wartość przed pierwszym przeglądem, wartość K ”4wzięte równe 1,4.

5. Poziom koncentracji taboru.Przy dostosowywaniu standardów brany jest pod uwagę rozmiar ATO i różne rozmiary obsługiwanej floty. To ostatnie jest uwzględniane przez liczbę zgodnych technologicznie grup, tj. grupy wymagające takich samych obiektów obsługi technicznej (stanowiska, wyposażenie) dla pojazdów we flocie (co najmniej 25 w grupie) w celu utrzymania i TR. Współczynnik korygujący jest współczynnikiem K 5.

Korekta tego współczynnika nie ma sensu w przypadku małych, pojedynczych i niskiej jakości ATO.

Wynikowy współczynnikkorekty uzyskane przez pomnożenie odpowiednich współczynników, przy czym nie powinna ona być mniejsza niż 0,5.

Oprócz wskazanego rodzaju dostosowania (zasobu) w odniesieniu do organizacji, istnieje drugi typ - operacyjny, który jest przeprowadzany bezpośrednio w ATO i ma na celu zwiększenie wydajności samochodów poprzez zmianę składu operacji utrzymania z uwzględnieniem projektu, warunków eksploatacji pojazdów i cech tego ATO.

Dostosowanie operacyjne przeprowadzane jest dopiero po wprowadzeniu w zatwierdzonym ośrodku wstępnych norm zalecanych w rozporządzeniu.

Ten rodzaj korekcji opiera się na obiektywnych danych z obecnego systemu rozliczania błędów, kosztów konserwacji i napraw, a także wyników prac diagnostycznych.

Główną metodą korekty operacyjnej jest wspólna analiza operacji i diagnostyki faktycznie przeprowadzonych w tym ATO i wynikająca z tego potrzeba pracy powiązanej TR, które są bezpośrednio związane z trybami i jakością pracy profilaktycznej.

Podstawowe pojęcia dotyczące diagnostyki.

Aby zwiększyć efektywność konserwacji i naprawy samochodu, wymagane są indywidualne informacje o ich stanie technicznym przed i po serwisie lub naprawie. Jednocześnie konieczne jest, aby odbiór wskazanych informacji był dostępny, nie wymagałby demontażu agregatów i mechanizmów oraz wysokich kosztów pracy. Indywidualne informacje na temat ukrytych i zbliżających się awarii mogą zapobiec przedwczesnym lub opóźnionym naprawom i konserwacji, a także monitorować jakość wykonanej pracy.

Sposoby uzyskania takich informacji to diagnostyka techniczna samochody.

Diagnostyka technicznazwany gałęzią wiedzy, która bada oznaki wadliwego działania pojazdu, a także metody, narzędzia i algorytmy określania jego stanu technicznego bez demontażu. także technologia i organizacja wykorzystania systemów diagnostycznych w eksploatacji technicznej taboru.

Diagnozanazywają proces określania stanu technicznego obiektu bez jego demontażu, zgodnie ze znakami zewnętrznymi, poprzez pomiar wielkości charakteryzujących jego stan i porównanie ich ze standardami. Zapewnia system konserwacji i naprawy samochodów z indywidualnymi informacjami o ich stanie technicznym, a zatem jest elementem tego systemu. Diagnoza tego obiektu (samochód, jednostka, mechanizm) przeprowadzana jest zgodnie z algorytmem (zestawem działań sekwencyjnych) ustalonym w dokumentacji technicznej. Kompleks obejmujący obiekt, narzędzia i algorytmy tworzy system diagnostyczny.

Obiekt systemu diagnostycznego charakteryzuje się potrzebą i umiejętnością diagnozowania. Z kolei o potrzebie zdiagnozowania samochodu decydują prawa zmiany jego stanu technicznego oraz koszt utrzymania wydajności. Możliwości diagnostyczne są określane przez obecność zewnętrznych znaków, które pozwalają określić wadliwe działanie pojazdu bez jego demontażu, a także dostępność pomiaru tych znaków.

Narzędzia diagnostyczne to specjalne urządzenia i stojaki. Są one podzielone na zewnętrzne (indywidualne) i wbudowane, które są częścią samochodu. Podczas diagnozowania za pomocą nie tylko pomiaru środków technicznych, ale także subiektywnych możliwości osoby, jej zmysłów, doświadczenia, umiejętności; w najprostszych przypadkach stosowana jest diagnoza subiektywna, aw złożonych przypadkach obiektywna.

Systemy diagnostyczne są podzielone na funkcjonalnykiedy diagnoza przeprowadzana jest podczas pracy zakładu, oraz testgdy podczas pomiaru parametrów diagnostycznych działanie obiektu jest odtwarzane sztucznie. Rozróżnij systemy uniwersalnyzaprojektowane dla kilku różnych procesów diagnostycznych, oraz specjalnyzapewniając tylko jeden proces diagnostyczny.

Mogą być systemy diagnostyczne generał,gdy przedmiotem jest produkt jako całość, a celem jest określenie jego stanu na poziomie „nieużytecznego” i lokalny- do diagnozowania części składowych obiektu (agregaty, systemy, mechanizmy). Ponadto mogą to być narzędzia diagnostyczne ręczny lub automatyczny.

W ramach prognozowania stanu technicznego samochodu rozumiemy określenie okresu jego dobrej eksploatacji, dopóki stan graniczny nie powstanie z powodu dokumentacji technicznej (GOST, normy branżowe, instrukcje fabryczne). Nazywa się ocenę stanu technicznego obiektu w przeszłości (na przykład w celu zidentyfikowania przyczyny awarii awaryjnej powodującej wypadek drogowy) retrospekcja. Praktyczne problemy prognozowania lub retrospekcji są rozwiązywane przy użyciu dobrze znanych wzorców zmian parametrów stanu technicznego obiektu w funkcji czasu działania (biegu) poprzez odpowiednie ekstrapolowanie lub interpolację.

Rozróżnij między diagnozą okresową a ciągłą. Pierwszy przeprowadzany jest po określonych okresach eksploatacji obiektu przed konserwacją lub naprawą samochodu, a drugi przy użyciu narzędzi diagnostycznych wbudowanych w samochód podczas jego działania.

Podczas eksploatacji stan techniczny taboru, ze względu na wpływ naturalnego zużycia, starzenia, deformacji i korozji części, komponentów i zespołów, stale się zmienia. Każdy z tych powodów, indywidualnie lub w połączeniu z innymi, może spowodować awarię lub uszkodzenie - awarię samochodu, pogwałcenie jego wydajności i doprowadzenie do zaprzestania prac transportowych. Przyczyny manifestacji awarii ciężarówek, zidentyfikowane w badaniach eksperymentalnych, są następujące:

Amortyzacja - 40%

Odkształcenie plastyczne -26%

Obrażenia zmęczeniowe -18%

Obrażenia temperaturowe - 12%

Inne - 4%

Jednym z głównych stale działających powodów zmiany stanu technicznego mechanizmów jest zużycie części, których intensywność wzrasta podczas pracy. Wraz ze wzrostem zużycia części wzrasta prawdopodobieństwo ich utraty operacyjności, tj. wraz ze wzrostem przebiegu pojazdu od początku eksploatacji zwiększa się prawdopodobieństwo jego awarii.

Na wystąpienie awarii pojazdu wpływa ogromna liczba zmiennych czynników. Należą do nich: jakość materiału, z którego wykonana jest część; dokładność i czystość przetwarzanych części; jakość budowy samochodów i jednostek; warunki eksploatacji samochodu (warunki klimatyczne, jakość dróg, natężenie ruchu itp.); jakość materiałów usługowych; poziom organizacji produkcji w zakresie konserwacji i naprawy samochodów; kwalifikacje kierowców i pracowników napraw itp.

Na przykład użycie niektórych technik jazdy zmienia szybkość zużycia i liczbę awarii pojazdu od 2 do 3 razy. Te. Doświadczony, wysoko wykwalifikowany kierowca stosujący racjonalną jazdę może zapewnić, że tempo zużycia i liczba awarii pojazdu będzie trzy razy niższa niż w przypadku niewykwalifikowanego, niedoświadczonego kierowcy.

Procesów zachodzących w technologii i przyrodzie pod wpływem dużej liczby zmiennych czynników, których wartości są nieznane, nie można opisać sztywnym połączeniem zależności funkcjonalnej. Do opisu i badania takich losowych procesów stosowane są metody probabilistyczne. Cechą zmiennej losowej jest prawdopodobieństwo - liczbowa miara stopnia, w jakim może wystąpić badane zdarzenie.

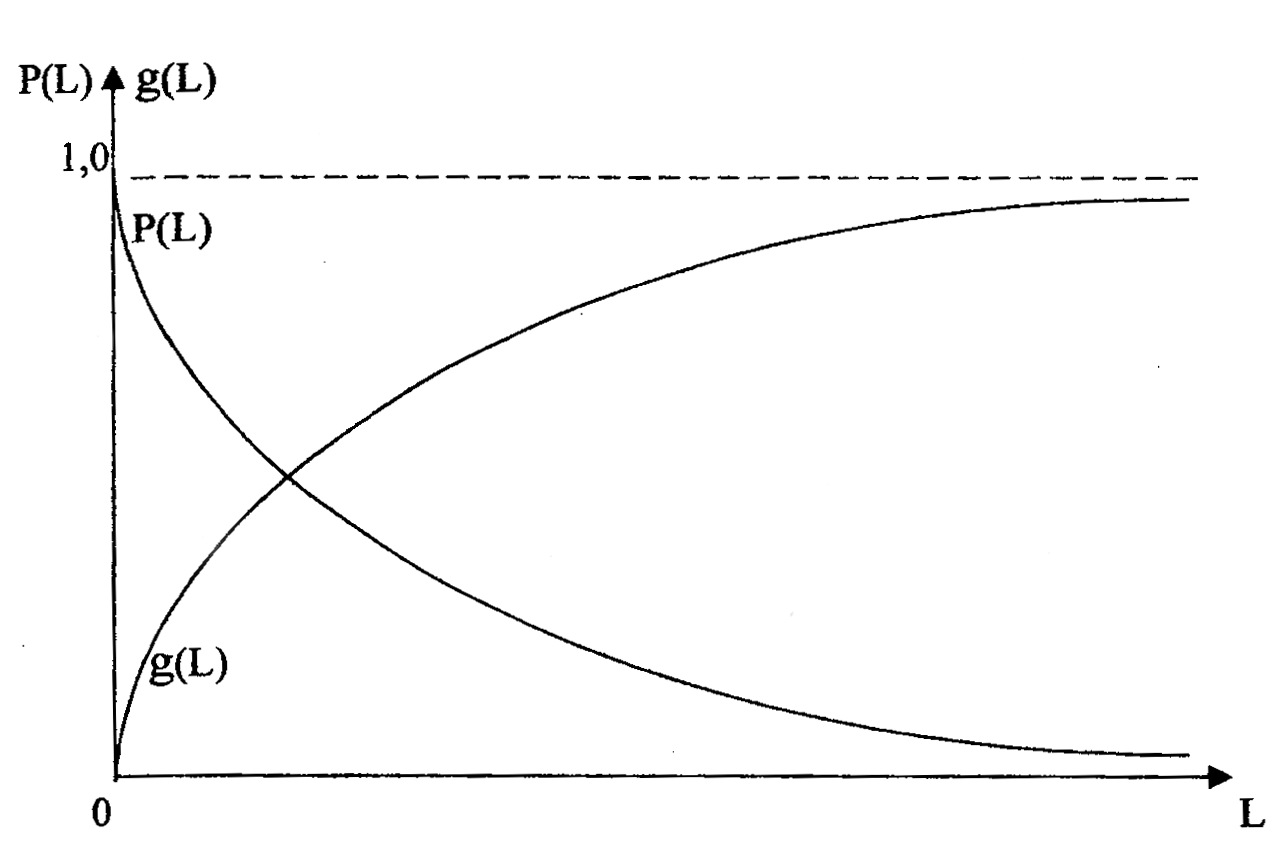

Prawdopodobieństwo awarii samochodu g (L) dla przebiegu L określa się na podstawie przetwarzania informacji statystycznych z wyników badań dużej liczby samochodów:

gdzie: g (L) - liczba samochodów, które nie przejechały przebiegu; L; N to całkowita liczba przetestowanych samochodów.

Prawdopodobieństwo wystąpienia awarii lub, jak to się powszechnie nazywa, prawdopodobieństwo czasu sprawności P (L) jest bezpośrednio związane z prawdopodobieństwem awarii:

Suma prawdopodobieństw awarii i czasu pracy jest zdarzeniem niezawodnym, tj. jedno z tych wydarzeń jest faktem dokonanym:

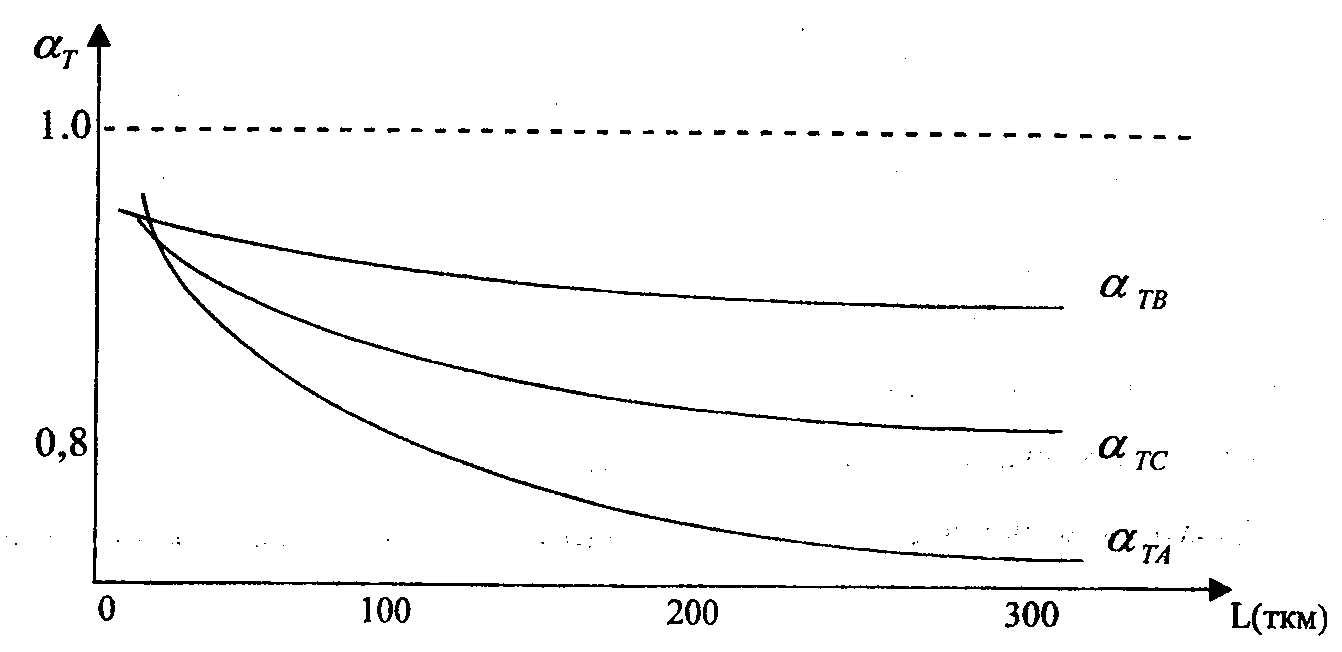

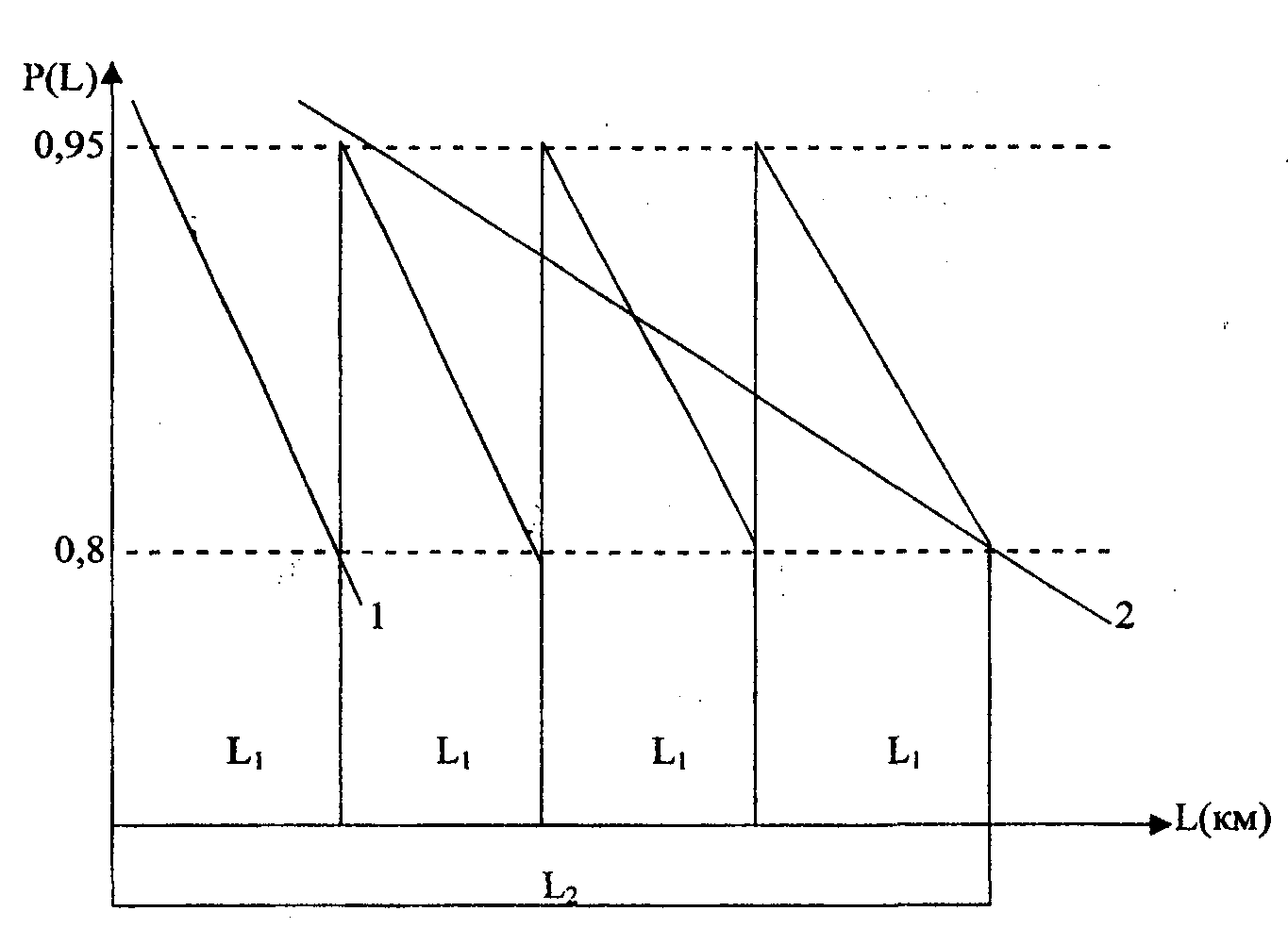

Prawdopodobieństwo przestoju samochodu jest często nazywane funkcją lub zasadą niezawodności. Graficzne przedstawienie prawdopodobieństwa bezawaryjności i prawdopodobieństwa awarii pokazano na rysunku 2.1.

Ryc. 2.1. Wykres zmian prawdopodobieństwa bezawaryjności i prawdopodobieństwa awarii pojazdu dla przebiegu L.

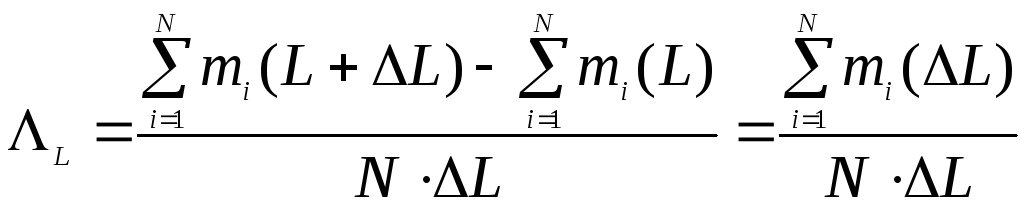

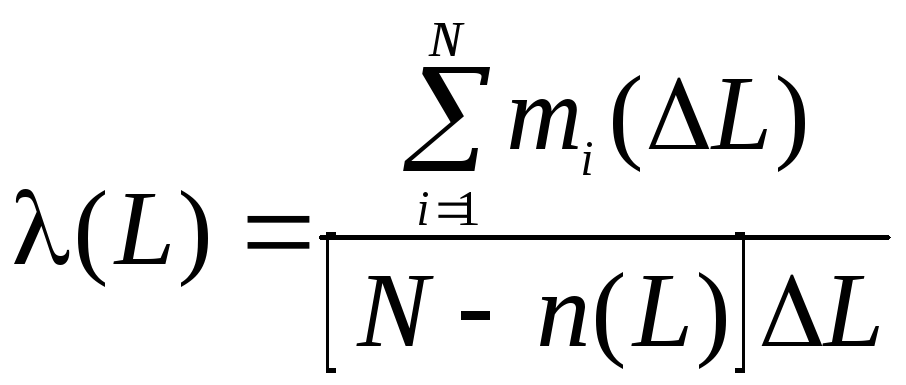

Najważniejszymi wskaźnikami charakteryzującymi wydajność produktów są parametry przepływu awarii L. i wskaźnik awaryjności (L). Parametr przepływu awarii ja reprezentuje liczbę awarii na produkt na jednostkę przebiegu:

gdzie m ja (L) - liczba awarii każdego z N produktów na przebieg L;

N oznacza całkowitą liczbę produktów;

L jest interwałem przebiegu.

Współczynnik awarii (zagrożenie awarią) (L) to funkcja charakteryzująca zmianę liczby awarii związanych z jednym wykonalnym produktem na jednostkę przebiegu:

gdzie n (L) to liczba produktów, które utraciły zdolność do pracy dla przebiegu L.

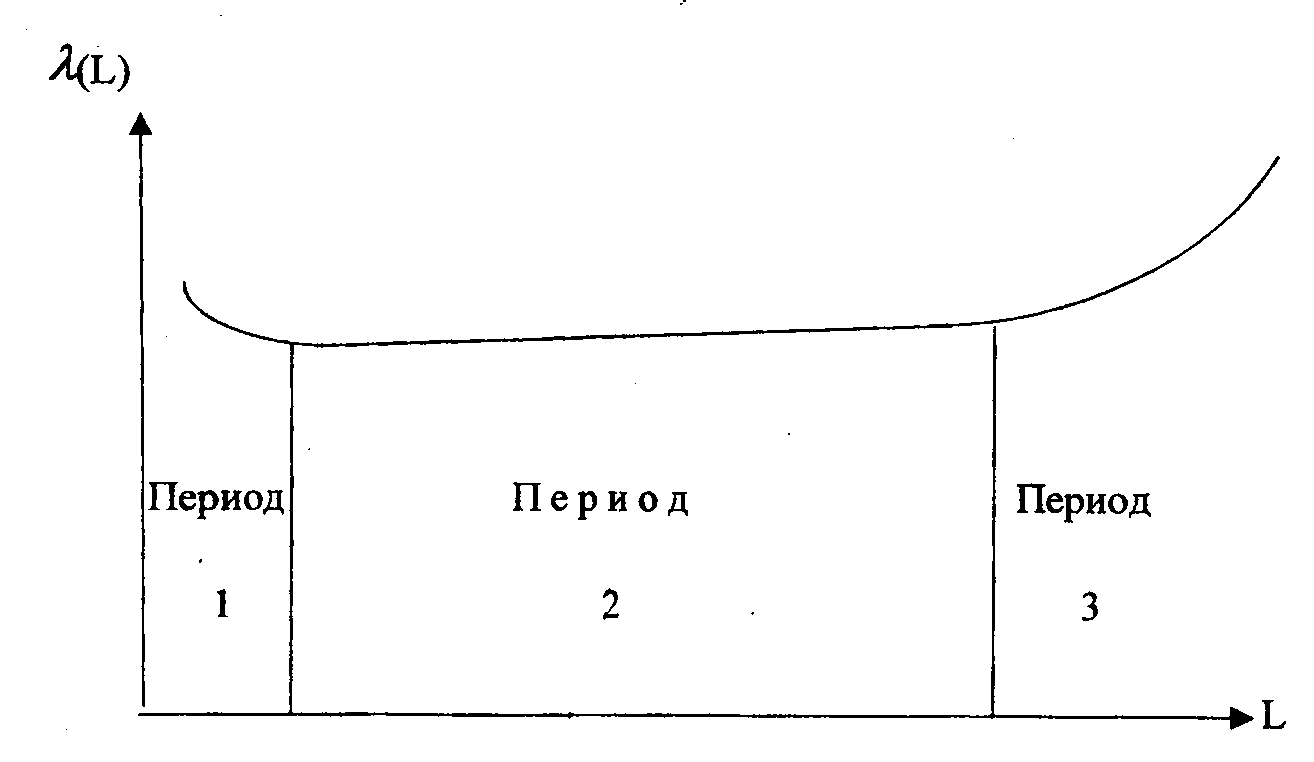

Liczne badania eksperymentalne pokazują, że zależność wskaźnika awaryjności od ścieżki ma charakterystyczną postać (ryc. 2.2).

Figa. 2.2 Harmonogram zmian wskaźnika awaryjności w zależności od przebiegu.

Krzywa zmian wskaźnika awaryjności podczas eksploatacji ma trzy wyraźne okresy charakteryzujące stan techniczny taboru.

Pierwszy okres (okres docierania) charakteryzuje się wzrostem parametru przepływu awarii i intensywności awarii z powodu „docierania” części zespołów i zespołów. Okres docierania zajmuje krótką przerwę w porównaniu z całkowitą żywotnością pojazdów. Działania zapobiegawcze w tym okresie są przeprowadzane zgodnie z instrukcjami producentów.

W drugim okresie (okres ustalony) obserwuje się najbardziej stabilny stan techniczny taboru z niewielkim wzrostem wskaźnika awaryjności.

Trzeci okres (okres „starzenia”) charakteryzuje się gwałtownym wzrostem wskaźnika awaryjności. Wraz ze zużyciem wpływ naprężeń zmęczeniowych jest w tym okresie zwiększany. Ze względu na gwałtowny wzrost ryzyka awarii, w trzecim okresie eksploatacja samochodu staje się ekonomicznie niekorzystna, należy go wycofać z eksploatacji i wysłać do naprawy (remontu) lub spisać.

Tak więc głównym okresem pod względem czasu eksploatacji samochodu, który nas interesuje, jest okres trwałości w stanie ustalonym części zespołów i zespołów, kiedy wskaźnik awaryjności интенсив (L) jest prawie stały:

(L) const

Schemat pojawiania się nagłych awarii przy względnie stałej wartości niebezpieczeństwa awarii opisano w teorii niezawodności z wykorzystaniem prawa wykładniczego. W przypadku prawa wykładniczego prawdopodobieństwo awarii g (L)dla przebiegu L będzie równa:

gdzie: - średnia liczba awarii na jednostkę roboczą.

Samochód jest złożonym systemem technicznym składającym się z bardzo dużej liczby elementów (części), z których każdy ma stosunkowo wysoką niezawodność. Rzadkie przepływy awarii poszczególnych elementów, rozpatrywane jako całość w flocie samochodów lub pojazdów, tworzą stabilny przepływ awarii o charakterystyce różnej od przepływu awarii poszczególnych elementów. Takie przepływy prawdopodobieństwa w teorii prawdopodobieństwa nazywane są przepływami Poissona i dla (L) const- stacjonarny Poisson lub pierwotniaki.

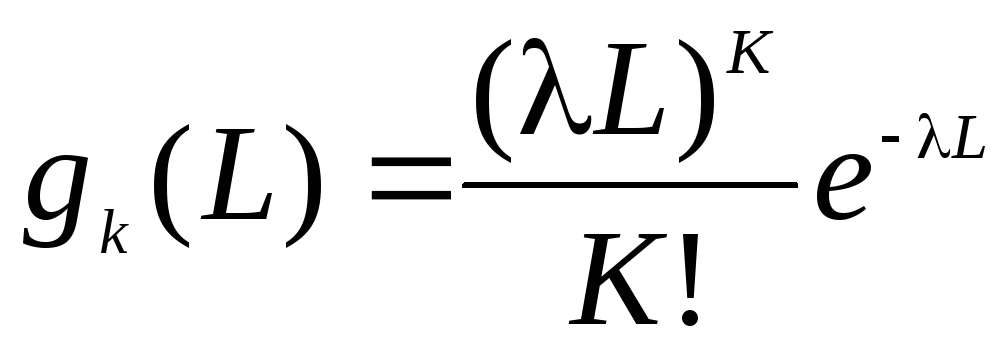

Prawdopodobieństwo awarii g k (L) „k” samochodów na przebieg L dla najprostszego przepływu awarii opisuje wyrażenie:

Aby uprościć obliczenia, przy dość wysokiej niezawodności, wyrażenie to można zastąpić zależnością liniową:

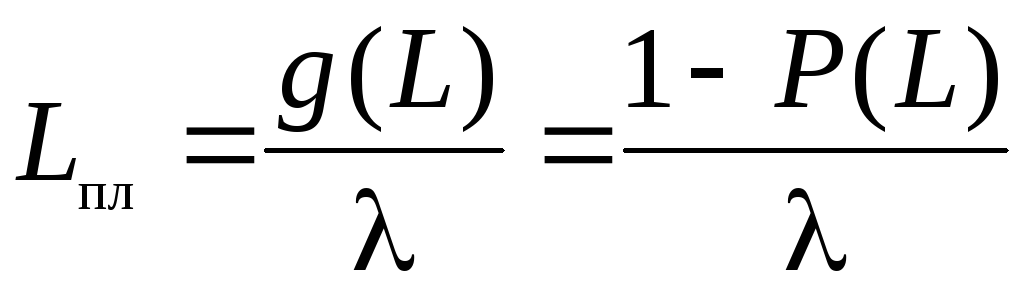

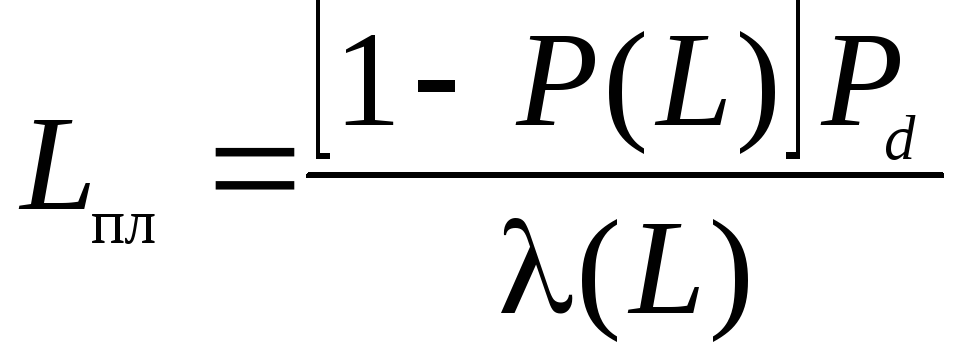

Na podstawie tej zależności, biorąc pod uwagę wskaźniki dopuszczalnego prawdopodobieństwa awarii we flocie pojazdów oraz średnią liczbę awarii na jednostkę przebiegu, możliwe jest określenie częstotliwości konserwacji L, która zapewni niezbędny (określony) poziom niezawodności samochodu

L TO \u003d  ;

;

Podczas eksploatacji parametry eksploatacyjne taboru stale się zmieniają. Stopień wzrostu parametru przepływu awarii, intensywności awarii i innych parametrów charakteryzujących stan techniczny taboru zależy od cech konstrukcyjnych samochodu i jego warunków eksploatacji, a także od systemu środków mających na celu utrzymanie taboru w stanie roboczym.

System konserwacji i napraw samochodów

System konserwacji i napraw, wykorzystujący wzorce zmian stanu technicznego i parametrów niezawodnościowych, powinien tak zorganizować eksploatację techniczną samochodów, aby zapewnić wymagany poziom niezawodności ich pracy.