— Магний (Al — Mg), который относится к числу деформируемых давлением сплавов. Помимо этого, данный материал выделяется среди прочих высокой коррозионной стойкостью, пластичностью и хорошей свариваемостью. По прочности он превосходит АМц, но уступает ему в пластичности. Теплопроводность же и электропроводность этого материала ниже, чем у алюминий-марганцевого сплава.

В этой связи интересно продемонстрировать, сравнительную гистограмму, на которой изображены предел прочности и текучести разных сплавов алюминия. И мы видим здесь, что АМг2 примерно равен по этим свойствам АМг3. Однако, коррозионная стойкость у АМг2, естественно выше.

Значительное же отличие присутствует с увеличением количества Магния в сплаве до 4 % и выше, что сказывается на пластичности и твёрдости. С увеличением магния в составе пластичность, будет падать, а прочность возрастать, до определённых пределов, при которых хрупкость возымеет своё действие.

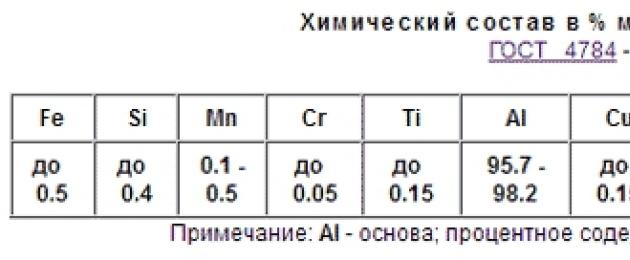

Химический состав

Химический состав АМг2 можно назвать сбалансированным. Содержание магния в нём не превышает 4 %, что положительным образом сказывается на пластичности, коррозионной стойкости и свариваемости данного материала. В то же время содержание Mg превышает 2 %, что положительным образом сказывается на прочности сплава.

Благодаря боле высокой прочности, по сравнению с более чистыми сплавами алюминия, АМг2 более охотно применяется в качестве материала для оконных и дверных профилей, а также других лёгких сборных или сварных конструкций. При этом он также лёгок и удобен в работе, как и более чистые сплавы.

Физические свойства материала

Ниже представлена таблица, в которой отображены физические свойства материала АМг2, которые были получены при температуре — T. E — это модуль упругости. a — коэффициент линейного расширения, l — коэф. теплопроводности, r — плотность, C — удельная теплоёмкость, R — удельное электросопротивление.

Что выпускают из алюминия АМг2

Так как АМг2 обладает массой положительных свойств, нарду с умеренной прочностью и высокой пластичностью, из него выпускают широкий спектр заготовок. Из АМг2 продаются:

- Ленты;

- Трубы;

- Профили.

Из них — профили в виде уголков пользуются особым спросом в виду их лёгкости, хорошей коррозионной стойкости, свариваемости и более высокой прочности, чем у того же АМц.

Как можно видеть, из таблицы, приведённой ниже, большинство видов металлопроката из этого материала выпускается в обычном состоянии, но нагартованные или отожжённые листы и ленты, тоже применяются довольно часто. Нагартовка позволяет добиться большей прочности от этого материала, а отжиг наоборот способствует рекристаллизации материала, и большей пластичности.

Твёрдые листы, наверное применяются для создания стеновых конструкций, различных панелей, возможно в холодильном производстве. А вот отожжённые листы, целесообразно применять для изготовления широкого спектра продукции, производимой путём холодной или горячей деформации, в том числе сварных конструкций.

Механические свойства алюминиевых сплавов определяются их химическим составом, состоянием (обработкой), видом и размерами полуфабрикатов, наличием или отсутствием плакировки и т. д. Поэтому приведенные в табл. 1 данные о химическом составе и механических характеристиках приняты с некоторым осреднением по сравнению с данными СНиП П-Е.5-64. Диаграммы растяжения и сжатия разных алюминиевых сплавов сравнительно мало отличаются друг от друга, однако в отличие от стали у них отсутствует площадка текучести; за условный предел текучести сплавов принимается обычно напряжение при относительном остаточном удлинении 0,2%.

Таблица 1. Алюминиевые сплавы для строительства (СНиП II-В.5-64)

Группа сплава |

Марка и состояние сплава |

Легирующие компоненты в % |

Механические свойства |

|||||||||

магний |

марганец |

кремний |

цинк |

медь |

прочие |

σ в, кГ/мм 2 |

σ 0,2 , кГ/мм 2 |

τ в, кГ/мм 2 |

δ, % |

НВ, кГ/мм 2 |

||

|

А. Деформируемые сплавы для элементов конструкций |

||||||||||||

|

Алюминий технический |

Сумма примесей 0,7 % |

|||||||||||

|

Алюминий-марганец |

||||||||||||

|

Алюминий-магний (магналии) |

0,2-0,6* |

|||||||||||

|

0,2-0,6* |

||||||||||||

|

Титан 0,02-9,1 |

||||||||||||

|

АМг61-М** |

||||||||||||

|

Алюминий-магний-кремний |

||||||||||||

|

Хром 0,15-0,35 |

||||||||||||

|

0,15-0,35* |

||||||||||||

|

Алюминий-цинк-магний |

||||||||||||

|

Алюминий-медь-магний (дуралюмин) |

||||||||||||

|

Алюминий-цинк-магний-медь |

Хром 0,1-0,25 |

|||||||||||

|

Б. Деформируемые сплавы для заклепок и болтов |

||||||||||||

|

Алюминий-медь-магний |

||||||||||||

|

Алюминий-цинк-магний-медь |

Титан 0,02-0,08 |

|||||||||||

|

В. Сплавы для литых деталей |

||||||||||||

|

Алюминий-магний |

||||||||||||

|

Г. Сплавы для сварных соединений По СНиП П-В.5-64. |

||||||||||||

|

Проволока сварочная из алюминия и алюминиевых сплавов принимается по ГОСТ 7871 |

||||||||||||

|

* Марганец или хром в том же количестве.** Данные - ориентировочные. |

||||||||||||

Химический состав и механические характеристики алюминиевых сплавов для строительства, включенных в СНиП П-В.5-64, приведены в табл. 1.

Перечисленные в табл. 1 алюминиевые сплавы предназначаются:

для ограждающих конструкций - АД1-М, АМц-М, АМг-М и АД31-Т; эти сплавы отличаются высокой коррозионной стойкостью и технологичностью;

для конструкций, совмещающих несущие и ограждающие функции (в зависимости от необходимой прочности и коррозионной стойкости) - АМц-М, АМц-П, АМг-М, АМг-П, АМг5-М, АД31-Т, АД31-Т1, АД33-Т, АД33-Т1, АД35-Т, АВ-М, АВ-Т; эти сплавы отличаются высокими или средними показателями коррозионной стойкости и технологичности;

для несущих сварных конструкций - АМг5-М, АМг6-М, АМг61-М, АД33-Т1, АВ-Т1, В92-Т; сплав АВ-Т1 по условиям коррозионной стойкости должен применяться с содержанием меди до 0,1%;

для несущих клепаных и болтовых конструкций - те же сплавы, что и для несущих сварных конструкций с добавлением сплавов Д1-Т, Д16-Т и В95-Т1; однако последние три сплава обладают пониженной коррозионной стойкостью.

Помимо перечисленных СНиП II-В.5-64 предусматривает применение при соответствующем обосновании и других марок и состояний алюминиевых сплавов.

Для заклепок и болтов помимо указанных в табл. 4.17 могут применяться сплавы АД1-М (нагартованные заклепки), АМц, АМг5п-М (здесь индексом «п» обозначен сплав для изготовления проволоки и прутков), АМг, АД33-Т1, АВ-Т1 и др.

За нормативное сопротивление деформируемых алюминиевых сплавов растяжению, сжатию и изгибу принимается меньшая из двух величин: 0,7 наименьшего временного сопротивления разрыву, установленного стандартами или техническими условиями, или условный предел текучести, соответствующий напряжению при относительном остаточном удлинении 0,2%.

Ударная вязкость алюминиевых сплавов меняется в пределах от 1 кГм/см 2 (В95-Т1) до 9 кГм/см 2 . Данные по пределу выносливости (усталости) приведены в СНиП II-В.5-64.

Коэффициент линейного расширения алюминиевых сплавов α=23·10 -6 град -1 т. е. примерно вдвое больше, чем у стали. Однако температурные напряжения в алюминиевых конструкциях ниже, чем в стальных конструкциях, в связи с более низким значением Е. Модуль сдвига G=270 000 кГ/см 2 .

Приводимые в СНиП П-В.5-64 расчетные сопротивления соответствуют температуре металла от -40 до +50° С. При понижении температуры от -40 до -70° С расчетные сопротивления не меняются.

При повышении температуры сверх 50 и до +100° С к расчетным сопротивлениям вводятся понижающие коэффициенты 0,8-0,95 в зависимости от марки сплава и условий работы конструкции. При температуре свыше 100° С должны приниматься еще более низкие значения коэффициентов или использоваться теплопрочные алюминиевые сплавы.

Листы из алюминиевого сплава марки АМг1

Область применения:

Ненагруженные сварные и несварные детали с полируемыми поверхностями, от которых требуется высокая коррозионная стойкость, работающих длительно в интервале температур от -196 до 200 °С

Основная информация о товаре

Сплав марки АМг1 – наименее прочный сплав в группе магналиев, термически неупрочняемый, коррозионностойкий, свариваемый сплав системы Al-Mg.

Листы из сплава марки АМг1 хорошо подвергаются полировке в электролитах, применяются в изделиях, где требуются высокие коррозионная стойкость, пластичность, свариваемость.

Технические характеристики

Механические свойства листов толщиной 2 мм в отожженном состоянии по паспорту на материал:

Временное сопротивление (σВ) – от 78,4 до 137,3 МПа

Относительное удлинение (δ) (при l₀=11,3√F₀) – от 25 до 30 %

Модуль упругости при растяжении (Е) – 70 ГПа

Плотность (d) – 2700 кг/м³

Сплав обладает высокой коррозионной стойкостью.

Листы из алюминиевого сплава марки АМг2

Область применения:

Для сварных и несварных малонагруженных изделий, от которых требуется высокая коррозионная стойкость

Основная информация

Сплав марки АМг2 – термически неупрочняемый, коррозионностойкий, свариваемый сплав системы Al-Mg. Склонность к межкристаллитной коррозии (МКК) и расслаивающей коррозии (РСК) отсутствует.

Полуфабрикаты из сплава марки АМг2 применяются в изделиях, где требуются высокие коррозионная стойкость, пластичность, свариваемость и относительно невысокие механические свойства.

Технические характеристики

Механические свойства листов из сплава марки АМг2 в отожженном состоянии (М) толщиной от 0,3 до 0,4 мм:

— по ОСТ 1 90166-75 (направление вырезки образцов — поперечное (П)):

Временное сопротивление (σВ) — не менее 167 МПа

Относительное удлинение (δ) — не менее 16,0 %

— по паспорту на материал:

Модуль упругости при растяжении (Е) — 67,6 ГПа

Плотность (d) — 2680 кг/м³

Трубы из алюминиевого сплава марки АМг2

Область применения:

Для сварных и несварных малонагруженных изделий, от которых требуется высокая коррозионная стойкость

Основная информация

Сплав марки АМг2 – термически неупрочняемый, свариваемый сплав системы Al-Mg. Сплав обладает высокой коррозионной стойкостью, склонность к межкристаллитной коррозии (МКК) и расслаивающей коррозии (РСК) отсутствует. Полуфабрикаты из сплава марки АМг2 применяются в изделиях, где требуются высокие коррозионная стойкость, пластичность, свариваемость и относительно невысокие механические свойства.

Технические характеристики

Механические свойства труб из сплава марки АМг2:

―по ОСТ 1 90038-88 (направление вырезки образцов — поперечное (П)):

— в отожженном состоянии (М):

Временное сопротивление (σВ) – от 155 до 215 МПа

Относительное удлинение (δ) – не менее 15,0 %

— нагартованные (Н):

Временное сопротивление (σВ) – не менее 225 МПа

― по паспорту на материал:

Плотность (d) – 2680 кг/м³

Штамповки (поковки) из алюминиевого сплава марки АМг2

Сплав марки АМг2 – термически неупрочняемый, коррозионностойкий, свариваемый сплав системы Al-Mg. Склонность к межкристаллитной коррозии (МКК) и расслаивающей коррозии (РСК) отсутствует.

Область применения:

Для сварных и несварных малонагруженных изделий, от которых требуется высокая коррозионная стойкость.

Основная информация о товаре

Сплав марки АМг2 – термически неупрочняемый, коррозионностойкий, свариваемый сплав системы Al-Mg. Склонность к межкристаллитной коррозии (МКК) и расслаивающей коррозии (РСК) отсутствует.

Полуфабрикаты из сплава марки АМг2 применяются в изделиях, где требуются высокие коррозионная стойкость, пластичность, свариваемость и относительно невысокие механические свойства. Рекомендован на замену сплава марки АМц.

Технические характеристики

Механические свойства штамповок и поковок из сплава марки АМг2 в отожженном состоянии (М):

— по ОСТ 1 90073-85 (направление вырезки образцов — высотное (В)):

Временное сопротивление (σВ) – не менее 135 МПа

Относительное удлинение (δ) – не менее 11,0 %

-по паспорту на материал:

Модуль упругости при растяжении (Е) – 67,6 ГПа

Плотность (d) – 2680 кг/м³

Разработчик(и): ФГУП «ВИАМ

По вопросам приобретения термически неупрочняемых сплавов на основе алюминия марки АМг1 и АМг2 (деформирумых) и получения подробной консультации по свойствам продукции, условиям поставки и заключению договора просим Вас обратиться к менеджерам.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Классификация сплавов

Физические свойства

Коррозионные свойства

Механические свойства

Круглый и профильный алюминиевый прокат

Плоский алюминиевый прокат

Классификация алюминиевых сплавов.

Алюминиевые сплавы условно делятся на литейные (для производства отливок) и деформируемые (для производства проката и поковок). Далее будут рассматриваться только деформируемые сплавы и прокат на их основе. Под алюминиевым прокатом подразумевают прокат из алюминиевых сплавов и технического алюминия (А8 – А5, АД0, АД1). Химический состав деформируемых сплавов общего применения приведен в ГОСТ 4784-97 и ГОСТ 1131.

Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые.

Другая классификация основана на ключевых свойствах: сплавы низкой, средней или высокой прочности, повышенной пластичности, жаропрочные, ковочные и т.д.

В таблице систематизированы наиболее распространенные деформируемые сплавы с краткой характеристикой основных свойств присущих для каждой системы. Маркировка дана по ГОСТ 4784-97 и международной классификации ИСО 209-1.

| Характеристика сплавов | Маркировка | Система легирования | Примечания | |

СПЛАВЫ УПРОЧНЯЕМЫЕ ДАВЛЕНИЕМ (ТЕРМОНЕУПРОЧНЯЕМЫЕ ) |

||||

Сплавы низкой прочности и высокой пластичности, | АД0 | 1050А | Техн. алюминий без легирования | Также АД, А5, А6, А7 |

| АД1 | 1230 |

|||

| АМц | 3003 | Al – Mn | Также ММ (3005) |

|

| Д12 | 3004 |

|||

Сплавы средней прочности и высокой пластичности,свариваемые, коррозионносойкие | АМг2 | 5251 | Al –

Mg

(Магналии) | Также

АМг0.5

, АМг1, АМг1.5

АМг2.5

АМг4 и т.д. |

| АМг3 | 5754 |

|||

| АМг5 | 5056 |

|||

| АМг6 | ||||

ТЕРМОУПРОЧНЯЕМЫЕ СПЛАВЫ |

||||

| Сплавы средней прочности

и высокой пластичности

свариваемые | АД31 | 6063 | Al-Mg-Si

(Авиали) | Также АВ (6151) |

| АД33 | 6061 |

|||

| АД35 | 6082 |

|||

| Сплавы нормальной прочности | Д1 | 2017 | Al-Cu-Mg

(Дюрали) | Также В65, Д19, ВАД1 |

| Д16 | 2024 |

|||

| Д18 | 2117 |

|||

| Свариваемые сплавы нормальной прочности | 1915 | 7005 | Al-Zn-Mg | |

| 1925 | ||||

Высокопрочные сплавы | В95 | Al-Zn-Mg-Cu | Также В93 | |

| Жаропрочные сплавы | АК4-1 | Al-Cu-Mg-Ni-Fe | Также АК4 |

|

| 1201 | 2219 | Al-Cu-Mn | Также Д20 |

|

| Ковочные сплавы | АК6 | Al-Cu-Mg-Si | ||

| АК8 | 2014 |

|||

Состояния поставки Сплавы, упрочняемые давлением , упрочняются только холодной деформацией (холодная прокатка или волочение). Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

без термообработки

2) М - отожженное

3) Н4 - четвертьнагартованное

4) Н2 - полунагартованное

5) Н3 - нагартованное на 3/4

6) Н - нагартованное

Полуфабрикаты из термоупрочняемых сплавов упрочняются путем специальной термообработки. Она заключается в закалке с определенной температуры и последующей выдержкой в течение некоторого времени при другой температуре (старение). Происходящее при этом изменение структуры сплава, увеличивает прочность, твердость без потери пластичности. Существует несколько вариантов термообработки. Наиболее распространены следующие состояния поставки термоупрочняемых сплавов, отражаемые в маркировке проката:

1) не имеет обозначения - после прессования или горячей прокатки без термообработки

2) М - отожженное

3) Т - закаленное и естественно состаренное (на максимальную прочность)

4) Т1 - закаленное и искусственно состаренное (на максимальную прочность)

Для некоторых сплавов производится термомеханическое упрочнение, когда нагартовка осуществляется после закалки. В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения.

Приведенная маркировка состояний соответствует российским ГОСТам.

Физические свойства алюминиевых сплавов.

Плотность алюминиевых сплавов незначительно отличается от плотности чистого алюминия (2.7 г/см 3 ). Она изменяется от 2.65 г/см 3 для сплава АМг6 до 2.85 г/см 3 для сплава В95.

Легирование практически не влияет на величину модуля упругости и модуля сдвига. Например, модуль упругости упрочненного дуралюминия Д16Т практически равен модулю упругости чистого алюминия А5 (Е =7100 кгс/мм 2). Однако, за счет того, что предел текучести сплавов в несколько раз превышает предел текучести чистого алюминия, алюминиевые сплавы уже могут использоваться в качестве конструкционного материала с разным уровнем нагрузок (в зависимости от марки сплава и его состояния).

За счет малой плотности удельные значения предела прочности, предела текучести и модуля упругости (соответствующие величины, поделенные на величину плотности) для прочных алюминиевых сплавов сопоставимы с соответствующими значениями удельных величин для стали и титановых сплавов. Это позволяет высокопрочным алюминиевым сплавам конкурировать со сталью и титаном, но только до температур не превышающих 200 С.

Большинство алюминиевых сплавов имеют худшую электро- и теплопроводность, коррозионную стойкость и свариваемость по сравнению с чистым алюминием.

Ниже в таблице приведены значения твердости, тепло- и электропроводности для нескольких сплавов в различных состояниях. Поскольку значения твердости коррелируют с величинами предела текучести и предела прочности, то эта таблица дает представление о порядке и этих величин.

Из таблицы видно, что сплавы с большей степенью легирования имеют заметно меньшую электро- и теплопроводность, эти величины также существенно зависят от состояния сплава (М, Н2, Т или Т1):

| марка | твердость, НВ | электропроводность в % по отношению к меди | теплопроводность в кал/ о С |

||||||

| М | Н2 | Н,Т(Т1) | М | Н2 | Н, Т(Т1) | М | Н2 | Н, Т(Т1) |

|

| А8 - АД0 | 25 | 35 | 60 | 0.52 | |||||

| АМц | 30 | 40 | 55 | 50 | 40 | 0.45 | 0.38 | ||

| АМг2 | 45 | 60 | 35 | 30 | 0.34 | 0.30 | |||

| АМг5 | 70 | 30 | 0.28 | ||||||

| АД31 | 80 | 55 | 55 | 0.45 | |||||

| Д16 | 45 | 105 | 45 | 30 | 0.42 | 0.28 | |||

| В95 | 150 | 30 | 0.28 | ||||||

Из таблицы видно, что только сплав АД31 сочетает высокую прочность и высокую электропроводность. Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» - из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м):

0,029 – из АД0 (без термообработки, сразу после прессования)

0,031 – из АД31 (без термообработки, сразу после прессования)

0.035 – из АД31Т (после закалки и естественного старения)

Теплопроводность многих сплавов (АМг5, Д16Т, В95Т1) вдвое ниже, чем у чистого алюминия, но все равно она выше, чем у сталей.

Коррозионные свойства.

Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высоко-прочные сплавы Д16, В95, АК. Кроме того коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например сплав Д16 обычно применяется в естественно-состаренном состоянии (Т). Однако свыше 80 о С его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии.

Свариваемость.

Хорошо свариваются всеми видами сварки сплавы АМц и АМг. При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии.

Из термоупрочняемых сплавов хорошо свариваются авиали, сплав 1915. Сплав 1915 относится к самозакаливающимся, поэтому сварной шов со временем приобретает прочность основного материала. Большинство других сплавов свариваются только точечной сваркой.

Механические свойства .

Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены.

Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке.

Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1 (из доступных в свободной продаже).

Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т). Но свыше 80 С начинает ухудшаться его коррозионная стойкость. Для использования сплава при температурах 120-250 С изделия из него подвергают искусственному старению. Оно обеспечивает лучшую коррозионную стойкость и больший предел текучести по сравнению с естественно-состаренным состоянием.

С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона.

Из этих сплавов до 120 С наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3.

При температурах 150-250 С большую прочность имеют Д19, АК6, АК8. При больших температурах (250-300 С) целесообразно применение других сплавов - АК4-1, Д20, 1201. Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250 С до +300 С) в условиях высоких нагрузок.

Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6.

Перечисленные высокопрочные сплавыт плохо свариваются и имеют низкую коррозионную стойкость. К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва.

Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности - авиали (АВ, АД35, АД31,АД33).

АЛЮМИНИЕВЫЙ ПРОКАТ.Из алюминия и его сплавов производятся все виды проката – фольга, листы, ленты, плиты, прутки, трубы, проволока. Следует иметь в виду, что для многих термоупрочняемых сплавов имеет место "пресс-эффект" - механические свойства прессованных изделий выше, чем у горячекатаных (т.е. круги имеют лучшие показатели прочности, чем листы).

Прутки, профили, трубыПрутки из термоупрочняемых сплавов поставляются в состоянии "без термообработки" или в упрочненном состоянии (закалка с последующим естественным или искусственным старением). Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии "без термообработки".

Общее представление о механических свойствах алюминиевых сплавов дает гистограмма, на которой представлены гарантированные показатели для прессованных прутков при нормальных температурах:

Из всего приведенного многообразия в свободной продаже всегда имеются прутки из Д16, причем круги диаметром до 100 мм включительно обычно поставляются в естественно состаренном состоянии (Д16Т). Фактические значения (по сертификатам качества) для них составляют: предел текучести ? 0.2 = (37-45), предел прочности при разрыве ? в = (52-56), относительное удлинение ? =(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Максимальная прочность после закалки достигается на 4-е сутки.

Поскольку дуралюминиевый сплав Д16 не отличается хорошими коррозионными свойствами, желательна дополнительная защита изделий из него анодированием или нанесением лако-красочных покрытий. При эксплуатации при температурах выше 80-100 С проявляется склонность к межкристаллитной коррозии.

Необходимость дополнительной защиты от коррозии относится и к другим высокопрочным сплавам (Д1, В95, АК).

Прутки из АМц и АМг обладают высокой коррозионной стойкостью, допускают возможность дополнительного формообразования горячей ковкой (в интервале 510-380 о С).

Разнообразные профили широко представлены из сплава АД31 с различными вариантами термообработки. Применяются для конструкций невысокой и средней прочности, а также для изделий декоративного назначения.

Прутки, трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка.

Уголки производятся в основном из АД31, Д16 и АМг2.

Трубы производятся из большинства сплавов, представленных на рисунке. Они поставляются в состояниях без термообработки (прессованные), закаленные и состаренные, а также отожженные и нагартованные. Параметры их механических свойств примерно соответствуют, приведенным на гистограмме. При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31.

Наличие кругов, труб и уголков - см. на странице сайта "Алюминиевые круги, трубы и уголки"

Плоский алюминиевый прокат.

Листы общего назаначения производятся по ГОСТ 21631-76 , ленты - по ГОСТ 13726-97 , плиты по ГОСТ 17232-99 .

Листы из сплавов с пониженной или низкой коррозионной устойчивостью (АМг6, 1105, Д1, Д16, ВД1, В95) плакируются. Химический состав плакирующего сплава обычно соответствует марке АД1, а толщина слоя составляет 2 – 4% от номинальной толщины листа.

Плакирующий слой обеспечивает электрохимическую защиту основного металла от коррозии. Это означает, что коррозионная защита металла обеспечивается даже при наличии механических повреждений защитного слоя (царапины).

Маркировка листов включает в себя: обозначение марки сплава + состояние поставки + вид плакировки (если она присутствует). Примеры маркировки:

А5 - лист марки А5 без плакировки и термообработки

А5Н2 - лист марки А5 без плакировки, полунагартованный

АМг5М - лист марки Амг5 без плакировки, отожженный

Д16АТ - лист марки Д16 с нормальной плакировкой, закаленный и естественно состаренный.

На гистограмме приведены основные характеристики механических свойств листов в различных состояниях поставки для наиболее используемых марок. Состояние "без термообработки" не показано. В большинстве случаев величины предела текучести и предела прочности такого проката близки к соответствующим значениям для отожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии "без термообработки".

Из рисунка видно, что выпускаемый ассортимент листов дает широкие возможности для выбора материала по прочности, пределу текучести и пластичности с учетом коррозионной стойкости и свариваемости.Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости.

Листы из технического алюминия (АД0, АД1, А5-А7).

Нагартованные и полунагартованные листы используются для изготовления ненагружен-ных конструкций, резервуаров (в т. ч. для криогенных температур), требующих обеспечения высокой коррозионной стойкости и допускающих применение сварки. Они используются также для изготовления вентиляционных коробов, теплоотражающих экранов (отражательная способность алюминиевых листов достигает 80%), изоляции теплотрасс.

Листы в мягком состоянии используются для уплотнения неразъемных соединений. Высокая пластичность отожженных листов позволяет производить изделия глубокой вытяжкой.

Технический алюминий отличается высокой коррозионной устойчивостью во многих средах (см. страницу "Свойства алюминия" ). Однако, за счет разного содержания примесей в перечисленных марках, их антикоррозионные свойства в некоторых средах всё-таки различаются.

Алюминий сваривается всеми методами. Технический алюминий и его сварные соединения обладают высокой коррозионной стойкостью к межкристаллитной, расслаивающей коррозии и не склонны к коррозионному растрескиванию.

Кроме листов, изготавливаемых по ГОСТ21631-76 , в свободной продаже имеются листы, произведенные по Евростандарту, с маркировкой 1050А. По химическому составу они соответствуют марке АД0. Фактические параметры (по сертификатам качества) механических свойств составляют (для листов 1050АН24): предел текучести? 0.2 = (10.5-14), предел прочности при разрыве ? в =(11.5-14.5), относительное удлинение ? =(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию.

Листы (и ленты) из сплава 1105.

Из-за пониженной коррозионной стойкости изготавливается плакированным. Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств.

Листы из сплава АМц .

Листы из сплава АМц хорошо деформируются в холодном и горячем состояниях. Из-за невысокой прочности (низкого предела текучести) используются для изготовления только малонагруженных конструкций. Высокая пластичность отожженных листов позволяет производить из них малонагруженные изделия глубокой вытяжкой.

По коррозионной стойкости АМц практически не уступает техническому алюминию. Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла.

Листы из сплавов АМг.

Чем больше содержание магния в сплавах этой группы, тем они прочнее, но менее пластичны.

Механические свойства .

Наиболее распостранены листы из сплавов АМг2 (состояния М, Н2, Н) и АМг3 (состояния М и Н2), в том числе рифленые. Сплавы АМг1, АМг2, АМг3, АМг4 хорошо деформируются и в горячем и в холодном состоянии. Листы обладают удовлетворительной штампуемостью. Нагартовка заметно снижает штампуемость листов. Листы этих марок применяются для конструкций средней нагруженности.

Листы из АМг6 и АМг6 в упрочненном состоянии не поставляются. Применяются для конструкций повышенной нагруженности.

Коррозионная стойкость. Сплавы АМг отличаются высокой коррозионной стойкостью в растворах кислот и щелочей. Сплавы АМг1, АМг2, АМг3, АМг4 имеют высокую коррозионную стойкость к основным видам коррозии как в отожженном так и в нагартованном состонии.

Сплавы АМг5, АМг6 склонны к коррозии под напряжением и межкристаллитной коррозии. Для защиты от коррозии листы и плиты из этих сплавов плакируются, а заклепки из АМг5п ставят только анодированными.

Свариваемость.Все сплавы АМг хорошо свариваются аргоннодуговой сваркой, но характеристики сварного шва зависят от содержания магния. С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений.

Сварка нагартованных листов устраняет нагартовку в зоне термичес-кого влияния сварного соединения, механические свойства в этой зоне соответствуют свойствам в отожженном состоянии. Поэтому сварные соединения нагартованных листов АМг имеют меньшую прочность по сравнению с основным материалом.

Сварные соединения АМг1, АМг2, АМг3 обладают высокой стойкостью против коррозии. Для обеспечения коррозионной стойкости сварного шва АМг5 и АМг6 требуется специальная термообработка.

Листы и плиты из Д1, Д16, В95 .

Высокопрочные сплавы Д1, Д16, В95 имеют низкую устойчивость к коррозии. Поскольку листы из них используются в конструкционных целях, то для коррозинной защиты они плакируются слоем технического алюминия. Следует помнить , что технологические нагревы плакированных листов из сплавов, содержащих медь (например Д1, Д16), не должны даже кратковременно превышать 500 С.

Наиболее распространены листы из дуралюминия Д16. Фактические значения механических параметров для листов из Д16АТ (по сертификатам качества) составляют: предел текучести? 0.2 = (28-32), предел прочности при разрыве ? в = (42-45), относительное удлинение ? =(26-23%).

Сплавы этой группы свариваются точечной сваркой, но не свариваются плавлением. Поэтому основной способ их соединения - заклепки. Для заклепок используется проволока из Д18Т и В65Т1. Сопротивление срезу для них соответственно 200 и 260 МПа.

Из толстолистового проката доступны плиты из Д16 и В95. Плиты поставляются в состоянии "без термообработки", но возможно термоупрочнение уже готовых деталей после их изготовления.

Прокаливаемость Д16 допускает термоупрочнение деталей сечением до 100-120 мм. Для В95 этот показатель составляет 50-70 мм.Листы и плиты из В95 имеют большую (по сравнению с Д16) прочность при работе на сжатие.

Наличие листов и плит - см. на странице сайта "Алюминиевые листы"

********************

Выше кратко рассмотрены свойства алюминиевых сплавов общего назначения. Для специальных целей применяются или другие сплавы, или более чистые варианты сплавов Д16 и В95. Чтобы представить многообразие специальных сплавов, применяемых в авиа-ракетной технике, стоит зайти на сайт http://

Физические характеристики сплавов

Сплав АД1 - это алюминий технической чистоты, содержащий до 0,7% примесей, главные из которых - Fe и Si .

Примеси Fe и Si ., а так же некоторых других металлов несколько повышают прочностные характеристики, но значительно снижают показатели пластичности и электропроводность сплава.

Технический А l имеет высокую химическую стойкость в ряде сред, превосходя другие металлы. Высокая химическая стойкость алюминия объясняется на его поверхности тонкой, но достаточно плотной окисной пленки.

Коррозионная стойкость алюминия тем выше, чем меньше содержание примесей (особенно Fe и Si .). Практически не снижают коррозионной стойкости лишь магний и марганец. Полуфабрикаты из сплава АД1 поставляются в отожженном и горячепрессованном состоянии. Однако независимо от состояния поставки заключительной операцией обработки прессованных профилей является правка растяжением, а также на роликоправильных машинах. При правке несколько повышаются прочностные свойства и интенсивно снижаются показатели пластичности.

Сплав АМц - сплав АМц является единственным деформируемым сплавом так называемой бинарной системы Al - Mn . Он обладает высокой коррозионной стойкостью, практически не отличается от коррозионной стойкости сплава АД1. Полуфабрикаты из сплава АМц хорошо свариваются газовой, атомно-водородной, аргоно-дуговой и контактной сваркой. Сплав хорошо деформируется в холодном состоянии и в горячем, температурный интервал (320-470 ° C) Термической обработкой не упрочняется, и профили из него поставляются в отожженном или горячепрессованном состоянии.

Сплав АМг3, Амг2 - относятся к системе А l - Mg - Mn - Si . Он обладает высокой коррозийной стойкостью, хорошо сваривается точечной, роликовой, газовой сваркой. Сплав хорошо деформируется в холодном и горячем состояниях. Интервал горячей деформации находится в пределах 340-430 ° C, охлаждение после горячей деформации на воздухе. Термической обработкой сплав не упрочняется: профили из него поставляются в горячепрессованном или отожженном состояниях. При производстве профилей применяют два вида отжига: низкий при температуре 270-300 ° C и высокий (полный) при 360-420 ° C. Охлаждение после отжига на воздухе.

Сплав АД31 - является представителем системы Al - Mg - Si . Он характеризуется высокими пластическими свойствами в температурно-скоростных условиях обработки давлением и повышенной коррозионной стойкостью. Коррозионная стойкость сплава практически не снижается при сварке. Сплав АД31 интенсивно упрочняется при термической обработке.

Если в отожженном состоянии прессованные профили из сплава АД31 имеют предел прочности 10-12 кгс/мм 2 , то после закалки и естественного старения предел прочности до 18-20 кг/мм 2 . Относительное удлинение при этом снижается не очень сильно (с 23-25 до 15-20%). Более значительное упрочнение сплава может быть получено искусственным старением при температуре 160-190 ° C, при этом предел прочности повышается до 27,5-30,0 кг/мм 2 . Однако при искусственном старении более интенсивно снижаются пластические характеристики.

На степень упрочнения сплава АД31 при искусственном старении существенное влияние оказывает время перерыва между закалкой и искусственным старением. Так с увеличением времени перерыва от 1,5 до 4 часов снижается предел прочности и предел текучести на 3-4 кг/мм 2 . Время выдержки при искусственном старении на механические свойства полуфабрикатов из сплава АД31 существенного влияния не оказывает.

Сплав АВ - относится к системе Al - Mg - Si - Cu Он имеет высокие пластические характеристики. Несмотря на относительно небольшое содержание М n при получении прессованных полуфабрикатов из сплава АВ и после термической обработки позволяет получить изделие с достаточно высокими прочностными характеристиками. Как и АД31 сплав АВ интенсивно упрочняется при термической обработке.

Даже естественным старением после закалки возможно повысить предел прочности по сравнению с этой характеристикой. Однако при искусственном старении существенно снижаются пластические характеристики (относительное удлинение уменьшается примерно вдвое). В отличие от сплава АД31, обладающего высокой коррозионной стойкостью как в естественно, так и в искусственно состаренном состоянии, коррозионная стойкость сплава АВ при искусственном старении существенно снижается и появляется склонность к коррозии. Снижение коррозионной стойкости сплава АВ тем больше, чем выше содержание в нем С u . С увеличением содержания в сплаве С u снижаются пластические характеристики и прочностные. Так при содержании меди 0,25% прочность уменьшается на 25%, а относительное удлинение на 90%. Поэтому для повышения коррозионной стойкости содержания меди в сплаве часто ограничивают до 0,1%. Сплав АВ удовлетворительно сваривается точечной, роликовой и аргонодуговой сваркой.

Сплав АМг6-АМг5 - относятся к системе Al - Mg - Mn . Он имеет высокие пластические характеристики, как при комнатной, так и при повышенных температурах, и обладает высокой коррозионной стойкостью в различных средах, в том числе и в морской воде. Это, а также хорошая свариваемость сплава предопределяет широкое применение его в судостроении. Несмотря на довольно значительное увеличение растворимости магния в алюминии при повышении температуры, упрочнение при закалке сплава АМг6 весьма незначительно, поэтому сплав Амг6 как и другие сплавы группы магния (АМг2, АМг3,5) относятся к термически не упрочняемым. Полуфабрикаты из сплава АМг6 поставляются обычно в отожженном состоянии. Отжиг производится при сравнительно невысоких температурах (310-335 ° C) с охлаждением на воздухе. При более высоких температурах отжига повышается склонность к коррозии, поэтому для полуфабрикатов низкотемпературный отжиг имеет особое значение. Марганец несмотря на довольно узкий диапазон содержания в сплаве существенно влияет на его механические свойства. Так при содержании Mn на верхнем пределе (0,8%) при прочих равных условиях прочностные свойства на 2-3 кг/мм 2 выше, чем при содержании М n на нижнем пределе (5%). Значительное упрочнение профилей из сплава АМг6 может быть достигнуто в результате холодной деформации. Так правка растяжением в пределах применяемых на практике степени деформации (2-3%) не оказывая заметного влияния на предел прочности профилей из сплава АМг6, значительно повышает предел их текучести. Относительное удлинение при этом понижается менее интенсивно, чем у других сплавов. Следует отметить, что такой характер изменения механических свойств профилей из сплава АМг6 при правке растяжением наблюдается независимо от условий отжига, предшествовавшего правке.

Эффект полученный при холодном упрочнении при сварке значительно уменьшается. Это сужает область применения нагартовочных полуфабрикатов, их в основном используют для изготовления элементов, скрепляемых заклепочными или болтовыми соединениями.

Сплав Д1 - относится к системе Al - Cu - Mg - Mn . Он упрочняется термической обработкой. Сплав хорошо обрабатывается в холодном и горячем состояниях. Температурный интервал горячей деформации 310-470 ° C. Охлаждение после горячей деформации на воздухе. Прессованные профили имеют пониженную коррозионную стойкость. Сплав хорошо сваривается точечной сваркой. Профили из сплава Д1 могут поставляться в закаленном и естественно состаренном, а так же в отожженном состояниях.

Сплав АК4-1 - сплав АК4-1 относится к системе Al - Cu - Mg - Ni - Fe . Он является одним из жаропрочных сплавов и вследствии этого в последнее время находит довольно широкое применение в конструкциях работающих при повышенных температурах. Сплав удовлетворительно деформируется в горячем состоянии, температурный интервал деформации 350-470 ° C. Сплав интенсивно упрочняется термической обработкой. Путем закалки и искусственного старения горячепрессованных профилей. Предел прочности может быть доведен до 43-45 кг/мм 2 и предел текучести до 30-38 кг/мм 2 . Общая коррозионная стойкость сплава невысока. Поэтому профили из него желательно подвергать анодированию или окраске. Сплав удовлетворительно сваривается.

Сплавы 1915 и 1925 - является среднелегированным термически упрочняемым, свариваемым сплавам системы Al - Zn - Mg и при определенных условиях может успешно применяться в конструкциях вместо свариваемого сплава АМг6, который уступает сплаву 1915 по прочностным характеристикам, особенно по пределу текучести. Сплав обладает хорошей устойчивостью против коррозии.

1925 применяется в виде профилей и труб для изготовления различных несварных конструкций в строительстве, машиностроении. Сплав обладает удовлетворительной коррозионной стойкостью, более высокой, чем сплав Д1. Сплавы 1915 и 1925 хорошо деформируются в горячем и холодном состояниях. Температурный интервал горячей деформации находится в пределах 350-480 ° C. К важным достоинствам этих сплавов является возможность прессования профилей и труб с высокими скоростями истечения до 15-30 м/мин. Это выше допустимых при прессовании сплавов Д1, Амг6 в 5-10 раз.

Сплавы 1915 и 1925 являются самозакаливаемыми, т.е. их прочностные характеристики мало зависят от вида закалочной среды (вода, воздух). В результате этого прессования профили с толщиной полки до 10 мм можно не подвергать закалке, т.к. охлаждение их после прессования на воздухе дает почти такую же структуру и такие же свойства, что и закалка в воде после нагрева в закалочных печах. Указанные сплавы упрочняются в процессе старения, как при комнатной, так и при повышенных температурах. Режим упрочняющей термообработки - закалка 450 + 10 ° C в воде и естественное старение не менее 30 суток или искусственное старение по режимам 100 ° C, 242+160 ° C 10 ч.

Сплав Д16 - наиболее распространенный сплав. Относится к системе А l - Cu - Mg - Mn . Он интенсивно упрочняется термической обработкой. Сплав хорошо деформируется в горячем и холодном состоянии. Горячая деформация возможна в широком интервале температур от 350 0 до 450 ° C. Деформации при комнатной температуре сплав может подвергаться как в отожженном, так и в закаленном состоянии. Механические свойства полуфабрикатов после закалки и естественного старения в значительной мере зависят от условий предварительной обработки. Так у профилей прессованных из литого слитка, прочностные характеристики после термообработки имеют максимальные значения (46-50м/мм 2). У профилей прессованных из предварительно деформируемой заготовки прочностные характеристики после термообработки ниже 40-43 кг/мм 2 .

Существенное влияние на механические свойства прессованных профилей оказывает величина коэффициента вытяжки при прессовании. Максимальные значения прочностных характеристик получаются при коэффициенте вытяжке равной 9-12. Поэтому крупногабаритные профили имеют, как правило более высокие показатели прочности, чем профили мелких сечений, прессуемых обычно с высокими коэффициентами вытяжки (25 -35 и более) Различные механические свойства наблюдаются так же при производстве профилей с резко отличающимися толщиной полок. Образцы вырезанные из толстых полок имеют более высокие значения, чем вырезанные из толстых полок. Прочность прессованных полуфабрикатов будет выше примерно на 10% без заметного снижения показателей пластичности, если изготавливать их из сплава с содержанием меди и марганца на верхнем пределе 4,5, 0,85% С u ,0,65-0,85% Mn и повышать температуру прессования до 430-460 ° C. Прессованные полуфабрикаты в закаленном и естественно состаренном состоянии имеют пониженную коррозионную стойкость. Сплав Д16 удовлетворительно сваривается.

Сплав В95 - один из наиболее прочных сплавов и поэтому весьма широко применяется при изготовлении профилей, удельная прочность которых является решающим фактором. Сплав относится к четырехкомпонентной системе Al - Zn - Mg - Cu и весьма интенсивно упрочняется термической обработкой. Полуфабрикаты из сплава В95 поставляются только в закаленном и искусственно состаренном состоянии. Это объясняется тем, что в естественно состаренном состоянии сплав В95 имеет пониженную коррозионную стойкость. Сплав В95 хорошо сваривается точечной сваркой, но не сваривается аргоно-дуговой и газовой. Поэтому для сочленения полуфабрикатов (толстых листов, профилей и панелей) наиболее часто применяют заклепочные соединения.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Промышленный сортамент прессованных профилей из алюминиевых сплавов весьма разнообразен. Профили подразделены на четыре группы:

1)профили сплошного сечения;

2) профили переменного сечения;

3) пустотелые (полые) профили;

4) панели.

Основными потребителями полых профилей из легких сплавов являются авиационная промышленность, судостроение, холодильная техника, электротехническая промышленность, радиолокация, в строительстве.

Прочностные характеристики сплавов

Сплавы низкой прочности (технический алюминий, Амц, Амг1, Амг2, Амг3, Амг4) не упрочняются термической обработкой и полуфабрикаты из них применяются в отожженном состоянии или после упрочнения в результате холодной деформации. Некоторые сплавы системы Al - Mg - Si , например АД31, АД33, так-же относятся к сплавам низкой прочности. Однако эти сплавы упрочняются термической обработкой и профили из них применяются после закалки и искусственного и естественного старения. Эти сплавы обладают хорошей свариваемостью и высокой коррозионной стойкостью.

Сплавы средней прочности можно разделить на две группы: термически неупрочняемые - Амг5, АМг6, АМг61 и термически упрочняемые - АВ, Д1, 1925, В92, Ак4, АК4-1, Д19.

Полуфабрикаты из сплавов первой группы применяются только в отожженном состоянии и обладают хорошей свариваемостью и высокой коррозионной стойкостью. Полуфабрикаты из сплавов второй подгруппы применяются после закалки и последующего естественного или искусственного старения. Сплав АВ, 1915, В92 относятся к высококоррозионным свариваемым сплавам, сплав АК, 1925 и Д1 - низкие коррозионную стойкость, и свариваемость.

Высокопрочные алюминиевые сплавы В95, Д16 интенсивно упрочняются при термической обработке. Полуфабрикаты из сплавов В95 - применяются после закалки и искусственного старения, а из сплава Д16 - обычно после закалки и естественного старения. Коррозионная стойкость сплавов этой группы невысока, поэтому приходится применять специальные методы защиты (плакирование, анодирование, нанесение лакокрасочных покрытий). Сплав Д16 обладает более высокими пластическими характеристиками и жаропрочностью. При сварке термически упрочняемых сплавов сварной шов и околошовная зона значительно ослабляются, отчего снижается коррозионная стойкость. Поэтому сплавы этой группы относятся к несвариваемым. Сборку конструкций из этих сплавов осуществляют при помощи заклепочных и реже - болтовых соединений. Для производства профилей, применяемых при изготовлении тяжелонагруженных конструкций используют сплавы В95, Д16. Для производства профилей применяемых при изготовлении среднезагрузочных конструкций, используют в основном сплавы Д1, Д20, АК4-1, АВ, 1915, 1925, Амг5,6,61. Сплав Д1 - после закалки и естественного старения. Сплавы Д20, АК4-1, АВ - после закалки и искусственного старения, сплавы 1915 и 1925 - после закалки и искусственного или естественного старения, а сплавы АМг5, АМг6, Амг61 - после отжига. Из этих сплавов делают рамы и кузова железнодорожных вагонов, сварные балки, подвесные нагруженные потолки, перегородки зданий, корпуса, палубные надстройки и переборки судов.

Для изготовления ограждающих и отделочных строительных конструкций применяются профили из сплавов АВ и АД31 в закаленном и естественно состаренном состоянии. В этом состоянии указанные сплавы обладают повышенной коррозионной стойкостью, хорошо полируются и анодируются. Кроме того, в отдельных случаях для изготовления ограждающих строительных конструкций используют сплавы АМг6 и Амг3.

Профили применяют в автомобильной промышленности, для охладителей силовых полупроводниковых приборов, в строительстве и оформлении интерьера.

1105 - рулоны на окожущивание трубопроводов теплотрасс.

Листы - изготовление рейпамных считов плакированный, для обшивки автофургонов, заводы, холодильники для обшивки (1105УМ), гофра.

АМг2 - обшивка торцевого оборудования, в строительстве для производства потолков, наружных стеновых панелей, в трубном производстве, трубы для авиастроения, трубы, вся гидравлика.

А l - пищевой - производство посуды, фляг, в различных соковыжималках, бочек, в электротехнической промышленности, корпуса бытовой техники, радиоаппаратуры, полиграфическая промышленность (овсетная печать), производители первичного алюминия (делают кожухи для анодов электролизеров), в качестве катодных листов на электроцинковых завод А5Н.

АМг5 - высокая коррозионная стойкость, судостроение обшивочные листы.

АМг6 - основной потребитель ракетостроение (топливные баки).

АМц - прочнее алюминия, где нужна коррозионная стойкость, в строительстве потолки, больше во внутреннее помещение, пищевая промышленность, корпусные детали.

АД1 - для холодильников, для газовых плит.

АД31 - профильной продукции.

АВ - авиаль (Al , Mg , Zn) для производства автомобильных дисков (легкость, прочность).

В95 (7075, 7021) - цинковая группа:

конструкции листы для производства авиационных контейнеров, силовые профиля для конструкции самолетов, высокая прочность.

Д1, Д16 (дюрали)- в силовых конструкциях летательных аппаратов, обшивка самолетов. Внутренние перегородки из мягкого дюраля. Прочность - 2-е место по сплавам.

Применение алюминиевых сплавов

1 Применение алюминиевых сплавов в строительстве. Наиболее ценные для строительных конструкций качествами Al являются технологичность, коррозионная стойкость и архитектурная выразительность. Для строительных конструкций применяют преимущественно алюминиевые сплавы марок АМг, АМц состояниях М (отожженный), Н2 (полунагартованный) Н (нагартованный - применяется только для заклепок из алюминиевого сплава АД1 и АМг2). Применяются следующие марки и состояния Al сплавов деформируемый Al - АД, М, АМцМ, АМг2М, АМг2Н 2 (термически неупрочняемый); АД31Т, АД31Т5, АД31Т1, 1915, 1915Т, 1925, 1925Т (термически упрочняемый) и литейный алюминий АК8.

Т1 (закаленный и естественно состаренный), Т5 (неполностью закаленный и искусственно состаренный), Т1 (закаленный и искусственно состаренный), а так же без термической обработки.

Для заклепок, поставленных в холодном состоянии применяют алюминий марок АД1Н, АМг2Н, АМг5пМ, АВТ, для болтов АМг5п, АВТ1, для сварных соединений - проволоку св. Al, св АМг3, 1557.

АМц, АМг2, АД31, АД1 в ограждающих конструкциях и в умеренно нагруженных элементах несущих конструкций; 1915 и 1925 в сварных и клепанных несущих конструкциях.

Алюминиевые полуфабрикаты . В строительстве применяют профильные и листовые полуфабрикаты. Профильные полуфабрикаты включают прессованные и холодногнутые профили, листы и ленты (в рулонах), профилированные листы (гофрированные), тисненные листы. От 60 дл 80% алюминия применяемого в строительстве составляют профильные полуфабрикаты.

Для изготовления несущих конструкций применяют профили из алюминиевых марок АД31, 1915 и 1925 и листы из Al марок АМц и АМг2. Марки 1915 и 1925 разработаны специально для несущих строительных конструкций - первая для сварных, вторая для соединяемых на заклепках и болтах.

Применение алюминиевых сплавов в судостроении

Алюминиевые сплавы находят широкое применение в судостроении для строительства корпусов судов и их надстроек, а так-же для изготовления различного судового оборудования, трубопроводов, мебели и других устройств.

Основные требования предъявляемые к алюминиевым сплавам для судостроения следующих:

1. Обеспечение предела текучести, временного сопротивления и пластических свойств, необходимых для создания прочных и надежных конструкций.

2. Удовлетворительная свариваемость, высокие прочностные свойства, надежность сварных соединений из сплавов, предназначенных для изготовления сварных конструкций.

3. Удовлетворительные технологические свойства, обеспечивающие возможность получения листов и профилей на металлургических заводах и изготовление конструкций на судостроительных заводах с осуществлением операций гибки, правки, резки на гильотинных ножницах и другим холодильным инструментом, обработки на станках и пр.

4. Хорошая коррозионная стойкость в морской и речной воде или других средах, в которых будет работать конструкция, при заданных скоростях движения в них сплавов также должен обладать удовлетворительной коррозионной стойкостью под напряжением в соответствующих средах.

5. Удовлетворительная сопротивляемость ударным нагрузкам. Для сваривающихся сплавов это относится и к сварным соединениям.

6. Отсутствие склонности к искрообразованию при ударах и трении деталей из алюминиевых сплавов одна о другую, что особенно важно при наличии легко воспламеняющихся сред (танкеры и пр.)

Свойства полуфабрикатов из Al и его сплавов, применяемых в судостроении

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Применение алюминиевых сплавов в железнодорожном и автомобильном транспорте

В железнодорожном транспорте применяется сплав АМг6, Амг3, 1915, 1935 для внешней и внутренней обшивки вагонов пассажирских и грузовых (для перевозки продуктов, минеральных удобрений и т.д.). Замена стальной конструкции железнодорожного вагона конструкцией из алюминиевых сплавов позволяет снизить массу вагона до 15%. В связи с этим возрастает скорость движения поезда, нагрузка на ось, снижается расход энергии и топлива на 10%, сокращаются затраты на текущий и кап. ремонт вагонов до 18%.

В автомобильной промышленности алюминиевый прокат получил широкое применение для изготовления кузовов, цистерн, обшивки автобусов и фургонов, а так-же значительной номенклатуры.навесных деталей, из за высокой теплопроводности в 3-4 раза выше стали алюминиевые сплавы применяются для изготовления таких теплонаружных деталей как поршни, головки и блоки цилиндров, тормозные колодки и др.

В автомобильной промышленности применяют сплавы вторичные ВД1, ДМг, АКМ, В95-2, АК5М7, АКЦМ4, АК7, АК9М2а, АК12Мгр.

Применяется АЛ5, АЛ4, АК4М2Ц6, АК6М2, АМг4К1, АК18, АК9С, АЛ2, А l 6, АД33, АК12М2.

Для бортов грузовых автомобилей применяют сплавы АД31, 1935, 1915, Амг5. На обшивку рефрижераторов ВД1, АМг2. Бампера на ВАЗ сплав 1915. Радиаторы сплав АМц.

Применение алюминиевых сплавов в конструкциях летательных аппаратов

В конструкциях летательных аппаратах применяются сплавы из полуфабрикатов В96 т.к. имеют максимальную прочность. Сплавы В95, В93 прочные и пластичные сплавы. Применяются сплавы АМг6 и Д16, Д20.

Для конструкций подвергающихся значительному аэродинамическому нагреву применяют полуфабрикаты из сплава АК4-1, АК6.

Листы из сплавов Д16, 1163, В95.

Применение полуфабрикатов из алюминиевых сплавов для конструкций летательных аппаратов, не подвергающихся аэродинамическим нагревам .

|

Наиболее широко в конструкциях летательных аппаратов применяют упрочняемые термической обработкой сплавы Д16ч, 1163, высокопрочные сплавы В95пч, В95оч и В93пч, сплавы средней и повышенной прочности АВ, АК6 и АК8. Для строительства гидросамолетов используют так-же сплавы неупрочняемые термической обработкой коррозионно-стойкие сплавы АМг5 и АМг6.

Сплавы АК6 и АК8 - преимущественно ковочные сплавы.

Сплав Д16 в качестве ковочного не используют, но выпускают в широком ассортименте в виде прессованных и катаных изделий. Сплав Д1 применяют в основном для лопастей воздушных винтов, а сплав АВ и АД33 - для лонжеронов лопастей вертолетов.

Сплав АД31 и АМг1 используют для декоративных деталей самолетов - оправ зеркал, ручек, пепельниц и др.

САП-1 и 1420 - теплопрочные и коррозионно-стойкие материалы, их используют в зоне расположения двигателей, а так-же в качестве противопожарных перегородок.

Д16 и 1163 изготавливают детали растянутой зоны крыльев и обшивку фюзеляжей, для обшивки гермокабин.

Обшивку самолетов производят из сплавов Д16, Д19 искусственно состаренных для увеличения коррозионной стойкости.

Из сплава В93 изготавливают в основном штамповки до 200 кг и поковки массой до 5 т.

При применении сплава ВД3 при низких температурах его подвергают искусственному старению при повышенных температурах. Широкое применение находит сплав 1420.

По прочности сплав 1420 находится на уровне сплава Д16, но уступает по пластичности, и превосходит по упругости. По статической выносливости сплав 1420 близок к сплаву АК4-1.

Применение в конструкциях полуфабрикатов из сплава 1420 взамен сплава Д16 обеспечивает снижение массы изделий на 10-12%.

Конструкционные свариваемые сплавы

Применяется для сваривания сплав АМг6 неупрочняемый термической обработкой.

Сварные конструкции из А l деформируемых сплавов широко используют при создании сварного бака, помещаемого в крыле самолета, сварных конструкций корпусов ракет, емкостей для топлива.

Механические свойства свариваемых алюминиевых сплавов

|

Применяются свариваемые алюминиевые сплавы, не упрочняемые термической обработкой АМг2, АМг3, АМг4, АМг5, АМг6, АМг61.

Низколегированные сплавы АМг2 и АМг3 применяют при изготовлении различных бензо и маслотрубопроводов в самолетостроении и других летательных аппаратах.

Сплав АМг3 широко применяют для изготовления сварных баков и деталей сварных конструкций средней прочности.

Сплавы Амг4, Амг5, АМг6 и АМг61 как более прочные используют в более наружных сварных конструкциях.

Для повышения прочности и особенно предела текучести листов и плит из сплава АМг6 толщиной 15- 20 мм их нагартовывают на (20-40%).

Свариваемые термически упрочняемые сплавы

Самозакаливающиеся сплавы 1915 и В92ц термически упрочняемые свариваемые сплавы системы Al - Zn - Mg имеют более высокие технологические и прочностные свойства по сравнению со сплавами системы Al - Mg .

Для сварных конструкций работающих при криогенных и повышенных температурах, применяются сплавы АК8, 1201, 1205, ВАД1.

Сплавы для внутренней декоративной отделки применяются АД1, АД31, АВ и АМц (различные профили детали).

Для лопастей вертолетов применяются сплавы АВ и АД33.

Для заклепок применяют сплавы Д18 и В65, В94 (в закаленном и состаренном состоянии). Al сплавы применяемые для заклепок должны обладать высокой пластичностью, достаточной для расклепываемости без образования трещин.

Применение алюминиевых сплавов в двигателях

Для изготовления деталей поршневых двигателей применяют деформируемые алюминиевые сплавы АК9, АК2, АК4, АК4-1 и литейные сплавы АЛ31, АЛ5, АЛ25, АЛ30. Для изготовления деталей реактивных двигателей применяют деформируемые сплавы АК4, АК4-1, Вд17 и литейные сплавы АЛ4, Ал5, Ал9, Ал19, Ал33. В поршневых двигателях основные детали (картеры, головки цилиндров, поршни, детали топливной аппаратуры).

В реактивных двигателях алюминиевые сплавы так-же находят широкое применение. Основными свойствами материалов для двигателей должны быть следующие:

1. низкая плотность;

2. высокая теплопроводимость, низкий температурный коэффициент линейного расширения;

3. высокая жаростойкость (сопротивление газовой коррозии при повышенных температурах;

4. высокая жаропрочность;

5. высокая вибрационная прочность.

Указанным требованиям вполне удовлетворяет ряд алюминиевых сплавов.

Поршни из деформируемых сплавов изготовляют путем горячей деформации-ковки и штамповки, термическая.