Структура лекции Назначение, классификация, рабочий процесс одноковшовых экскаваторов. Одноковшовые экскаваторы с канатно-блочной системой управления рабочим органом. Виды сменного оборудования. Гидравлические одноковшовые экскаваторы. Виды сменного оборудования. Система индексации строительных экскаваторов. Достоинства и недостатки.

Структура лекции Назначение, классификация, рабочий процесс одноковшовых экскаваторов. Одноковшовые экскаваторы с канатно-блочной системой управления рабочим органом. Виды сменного оборудования. Гидравлические одноковшовые экскаваторы. Виды сменного оборудования. Система индексации строительных экскаваторов. Достоинства и недостатки.

Землеройные машины – машины для земляных работ при возведении промышленных и гражданских зданий, строительстве и ремонте рельсовых и безрельсовых дорог, прокладке подземных коммуникаций, добыче полезных ископаемых. Землеройные машины разрабатывают грунты всех категорий, в том числе мёрзлые, скальные, заболоченные, а также залежи полезных ископаемых. Экскаватор (от лат. excavo- долблю)- основной тип землеройных машин, главным образом для разработки мягких горных пород в массиве или скальных в раздробленном состоянии.

Землеройные машины – машины для земляных работ при возведении промышленных и гражданских зданий, строительстве и ремонте рельсовых и безрельсовых дорог, прокладке подземных коммуникаций, добыче полезных ископаемых. Землеройные машины разрабатывают грунты всех категорий, в том числе мёрзлые, скальные, заболоченные, а также залежи полезных ископаемых. Экскаватор (от лат. excavo- долблю)- основной тип землеройных машин, главным образом для разработки мягких горных пород в массиве или скальных в раздробленном состоянии.

Классификация экскаваторов по принципу действия одноковшовые циклического действия (механическая лопата, драглайн и др.); непрерывного действия (цепные и роторные) экскаваторы. Одноковшовые экскаваторы — землеройные машины циклического действия, имеющие сменное оборудование, с помощью которого можно разрабатывать грунт выше или ниже уровня стоянки машин и осуществлять его погрузку в транспортные средства или ссыпать в отвал. Экскаватором непрерывного действия называют землеройную машину, непрерывно разрабатывающую и одновременно транспортирующую грунт в отвал или транспортное средство.

Классификация экскаваторов по принципу действия одноковшовые циклического действия (механическая лопата, драглайн и др.); непрерывного действия (цепные и роторные) экскаваторы. Одноковшовые экскаваторы — землеройные машины циклического действия, имеющие сменное оборудование, с помощью которого можно разрабатывать грунт выше или ниже уровня стоянки машин и осуществлять его погрузку в транспортные средства или ссыпать в отвал. Экскаватором непрерывного действия называют землеройную машину, непрерывно разрабатывающую и одновременно транспортирующую грунт в отвал или транспортное средство.

Классификация одноковшовых экскаваторов по типу подвески экскаваторы одноковшовые универсальные канатные с гибкой подвеской рабочего оборудования (с механическим приводом); экскаваторы одноковшовые универсальные с жесткой подвеской рабочего оборудования (с гидравлическим приводом).

Классификация одноковшовых экскаваторов по типу подвески экскаваторы одноковшовые универсальные канатные с гибкой подвеской рабочего оборудования (с механическим приводом); экскаваторы одноковшовые универсальные с жесткой подвеской рабочего оборудования (с гидравлическим приводом).

Виды сменных рабочих органов одноковшовых экскаваторов с гибкой подвеской рабочего оборудования 1 - драглайн; 2 - боковой драглайн для очистных работ; 3 - обратная лопата; 4 - обратная лопата с поворотным ковшом; 5 - прямая маятниковая лопата; 6 -- прямая лопата с канатным напорным механизмом; 7 - прямая лопата с кремальерным напорным механизмом; 8 - прямая лопата с комбинированным напорным механизмом; 9 - стреловой кран; 10 ~ башенный кран; 11 - двухканатный грейфер; 12 - одноканатный грейфер; 13 - струг; 14 - скребковый засыпатель; /5 - ковшовый откосопланировшик; 16 - засыпатель-планировщик: 17 - навесной копер; 18 - корчеватель; 19 - клин-молот; 20 - шар-молот; 21 - копровое оборудование; 22 - рыхлитель мерзлого грунта с дизель-молотом; 23 - плоская трамбовка; 24 - вальцовая трамбовка.

Виды сменных рабочих органов одноковшовых экскаваторов с гибкой подвеской рабочего оборудования 1 - драглайн; 2 - боковой драглайн для очистных работ; 3 - обратная лопата; 4 - обратная лопата с поворотным ковшом; 5 - прямая маятниковая лопата; 6 -- прямая лопата с канатным напорным механизмом; 7 - прямая лопата с кремальерным напорным механизмом; 8 - прямая лопата с комбинированным напорным механизмом; 9 - стреловой кран; 10 ~ башенный кран; 11 - двухканатный грейфер; 12 - одноканатный грейфер; 13 - струг; 14 - скребковый засыпатель; /5 - ковшовый откосопланировшик; 16 - засыпатель-планировщик: 17 - навесной копер; 18 - корчеватель; 19 - клин-молот; 20 - шар-молот; 21 - копровое оборудование; 22 - рыхлитель мерзлого грунта с дизель-молотом; 23 - плоская трамбовка; 24 - вальцовая трамбовка.

Виды сменных рабочих органов одноковшовых экскаваторов с жесткой подвеской рабочего оборудования и телескопической стрелой 1 - обратная лопата; 2 - обратная лопата с удлиненным рабочим оборудованием; 3 - обратная лопата со смешенной осью копания; 4 - обратная лопата с дополнительным бульдозерным оборудованием; 5 - вилы на базе пневмоколесного трактора; 6 - прямая лопата с моноблочной стрелой; 7 - прямая лопата с составной стрелой; 8 - прямая лопата с задним расположением цилиндра управления ковшом; 9 - прямая лопата с удлиненной стрелой и передним расположением цилиндра управления ковшом; 10 - прямая лопата со створчатым ковшом; //, 12, 13 - погрузочное оборудование; 14 - погрузочное оборудование с захватом для погрузки длинномерных грузов (труб, бревен и др.); 15 - обратная лопата на базе пневмоколесного экскаватора; 16 - грейфер напорный двухчелюстной; 17 - грейфер напорный с удлиненной стрелой многочелюстной; 18 - грейфер напорный с удлиненной стойкой для рытья колодцев; 19- оборудование для глубокого копания («стена в грунте»); 20 - шнековый бур для рытья скважин небольшого диаметра; 21 - драглайн с элементами гибкого и жесткого исполнения рабочего оборудования; 22, 23 - краны с элементами гибкого и жесткого исполнения рабочего оборудования; 24 - обратная лопата с телескопической стрелой на базе автомобиля; 25-обратная лопата с захватно-клещевым оборудованием; 26- обратная лопата с телескопической стрелой на базе планировщика; 21 - планировщик с телескопической стрелой; 28 - рыхлитель с гидромолотом; 29 - рыхлитель статического действия; 30 - плакировщик с телескопической стрелой и со смещенной осью копания.

Виды сменных рабочих органов одноковшовых экскаваторов с жесткой подвеской рабочего оборудования и телескопической стрелой 1 - обратная лопата; 2 - обратная лопата с удлиненным рабочим оборудованием; 3 - обратная лопата со смешенной осью копания; 4 - обратная лопата с дополнительным бульдозерным оборудованием; 5 - вилы на базе пневмоколесного трактора; 6 - прямая лопата с моноблочной стрелой; 7 - прямая лопата с составной стрелой; 8 - прямая лопата с задним расположением цилиндра управления ковшом; 9 - прямая лопата с удлиненной стрелой и передним расположением цилиндра управления ковшом; 10 - прямая лопата со створчатым ковшом; //, 12, 13 - погрузочное оборудование; 14 - погрузочное оборудование с захватом для погрузки длинномерных грузов (труб, бревен и др.); 15 - обратная лопата на базе пневмоколесного экскаватора; 16 - грейфер напорный двухчелюстной; 17 - грейфер напорный с удлиненной стрелой многочелюстной; 18 - грейфер напорный с удлиненной стойкой для рытья колодцев; 19- оборудование для глубокого копания («стена в грунте»); 20 - шнековый бур для рытья скважин небольшого диаметра; 21 - драглайн с элементами гибкого и жесткого исполнения рабочего оборудования; 22, 23 - краны с элементами гибкого и жесткого исполнения рабочего оборудования; 24 - обратная лопата с телескопической стрелой на базе автомобиля; 25-обратная лопата с захватно-клещевым оборудованием; 26- обратная лопата с телескопической стрелой на базе планировщика; 21 - планировщик с телескопической стрелой; 28 - рыхлитель с гидромолотом; 29 - рыхлитель статического действия; 30 - плакировщик с телескопической стрелой и со смещенной осью копания.

Виды сменных рабочих органов одноковшовых экскаваторов 1, 2 - прямые лопаты; 3. . . 6 - погрузочная лопата; 7. . . 15 - обратная лопата; 16 - рыхлитель; 17. . . 30 - грейфер; 31 - крюк крана; 32 - буровое приспособление; 33 - гидравлический схват; 34, 35 - драглайны; 36 - шнековый бур; 37 - грейферный захват; 38 - молот с рыхлителями; 39 - ковш с рыхлительным зубом; 40 - зубья для взламывания покрытий; 41 - специальные захваты.

Виды сменных рабочих органов одноковшовых экскаваторов 1, 2 - прямые лопаты; 3. . . 6 - погрузочная лопата; 7. . . 15 - обратная лопата; 16 - рыхлитель; 17. . . 30 - грейфер; 31 - крюк крана; 32 - буровое приспособление; 33 - гидравлический схват; 34, 35 - драглайны; 36 - шнековый бур; 37 - грейферный захват; 38 - молот с рыхлителями; 39 - ковш с рыхлительным зубом; 40 - зубья для взламывания покрытий; 41 - специальные захваты.

Специальные ковши к одноковшовым экскаваторам Драглайны, применяемые для очистки каналов: 1 - с отверстиями для очистки из-под воды; 2 - решетчатый; 3 - с открылками; 4 - решетчатый с удлиненными зубьями для удаления подводной растительности; 5 - с прямолинейной режущей кромкой на лыжах; обратная лопата: 6 - профильный с отверстиями; 7 - уширенный поворотный с гидроприводом; 8 - уширенный с прямолинейной режущей кромкой; 9- уширенный поворотный с канатным приводом; 10 -- удлиненный профильный; 11 - решетчатый с режущим аппаратом косилки; 12 - решетчато-вилочный для растительности; 13 - ковш с поперечным наклоном; 14 - то же, профильный; 15 - профильный с боковыми откосниками; 16 - двухчелюстной грейферный ковш принудительного действия с гидроприводом.

Специальные ковши к одноковшовым экскаваторам Драглайны, применяемые для очистки каналов: 1 - с отверстиями для очистки из-под воды; 2 - решетчатый; 3 - с открылками; 4 - решетчатый с удлиненными зубьями для удаления подводной растительности; 5 - с прямолинейной режущей кромкой на лыжах; обратная лопата: 6 - профильный с отверстиями; 7 - уширенный поворотный с гидроприводом; 8 - уширенный с прямолинейной режущей кромкой; 9- уширенный поворотный с канатным приводом; 10 -- удлиненный профильный; 11 - решетчатый с режущим аппаратом косилки; 12 - решетчато-вилочный для растительности; 13 - ковш с поперечным наклоном; 14 - то же, профильный; 15 - профильный с боковыми откосниками; 16 - двухчелюстной грейферный ковш принудительного действия с гидроприводом.

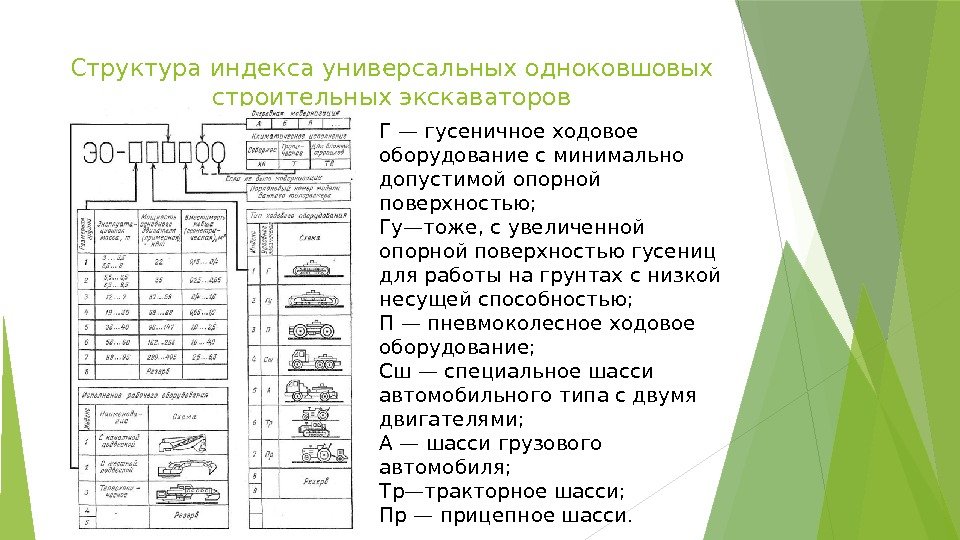

Структура индекса универсальных одноковшовых строительных экскаваторов Г - гусеничное ходовое оборудование с минимально допустимой опорной поверхностью; Гу-тоже, с увеличенной опорной поверхностью гусениц для работы на грунтах с низкой несущей способностью; П - пневмоколесное ходовое оборудование; Сш - специальное шасси автомобильного типа с двумя двигателями; А - шасси грузового автомобиля; Тр-тракторное шасси; Пр - прицепное шасси.

Структура индекса универсальных одноковшовых строительных экскаваторов Г - гусеничное ходовое оборудование с минимально допустимой опорной поверхностью; Гу-тоже, с увеличенной опорной поверхностью гусениц для работы на грунтах с низкой несущей способностью; П - пневмоколесное ходовое оборудование; Сш - специальное шасси автомобильного типа с двумя двигателями; А - шасси грузового автомобиля; Тр-тракторное шасси; Пр - прицепное шасси.

Неполноповоротный одноковшовый экскаватор ЭО-2621 А с прямой (и обратной) лопатой с ковшом вместимостью 0, 25 м 3 выполнен навесным на базовый трактор ЮМЗ 6 Л/6 М/6 АКЛ и предназначен для механизации земляных и погрузочно-разгрузочных работ. Неполноповоротный одноковшовый экскаватор ЭО-2621 А 1 - отвал бульдозера; гидроцилиндры: 2- бульдозера; 7 - стрелы; 8 - ковша; 11 -рукояти; 15 - выносной опоры; 17 - поворота; 3 - топливный бак; 4 - базовый трактор; 5 - гидробак; 6 - поворотная колонка; 9 - рукоять; 10 - ковш; 12 - стрела; 13 - выносные опоры; 14 - гидрораспределители; 16 - рама; 18 - трубопроводы; 19 - насосы.

Неполноповоротный одноковшовый экскаватор ЭО-2621 А с прямой (и обратной) лопатой с ковшом вместимостью 0, 25 м 3 выполнен навесным на базовый трактор ЮМЗ 6 Л/6 М/6 АКЛ и предназначен для механизации земляных и погрузочно-разгрузочных работ. Неполноповоротный одноковшовый экскаватор ЭО-2621 А 1 - отвал бульдозера; гидроцилиндры: 2- бульдозера; 7 - стрелы; 8 - ковша; 11 -рукояти; 15 - выносной опоры; 17 - поворота; 3 - топливный бак; 4 - базовый трактор; 5 - гидробак; 6 - поворотная колонка; 9 - рукоять; 10 - ковш; 12 - стрела; 13 - выносные опоры; 14 - гидрораспределители; 16 - рама; 18 - трубопроводы; 19 - насосы.

Одноковшовый экскаватор ЕТ-14 является многоцелевой землеройной техникой для разработки котлованов, карьеров, траншей с грунтами I-IV категорий, разгрузки/погрузки сыпучих материалов, разрыхленных мерзлых грунтов и скальных пород с кусками не крупнее 200 мм, а кроме того, для работ в промышленном, городском, сельском, транспортном и мелиоративном строительстве. Масса, кг 14, 230 Объем ковша, куб. м. 0, 65 (0, 4; 0, 5) Тип двигателя Д 245 С-997(Perkins 1104 С-44 -ТА) Мощность двигателя, к. Вт 77(90, 5) Скорость, км/ч 2, 4 Габариты, мм (д/ш/в) 8200/2750/2930 захватный радиус (копания), м 8, 1 Для него предусмотрен большой набор навесного оборудования — рукояти с различными ковшами, грейфер копающий, гидромолот, рыхлитель.

Одноковшовый экскаватор ЕТ-14 является многоцелевой землеройной техникой для разработки котлованов, карьеров, траншей с грунтами I-IV категорий, разгрузки/погрузки сыпучих материалов, разрыхленных мерзлых грунтов и скальных пород с кусками не крупнее 200 мм, а кроме того, для работ в промышленном, городском, сельском, транспортном и мелиоративном строительстве. Масса, кг 14, 230 Объем ковша, куб. м. 0, 65 (0, 4; 0, 5) Тип двигателя Д 245 С-997(Perkins 1104 С-44 -ТА) Мощность двигателя, к. Вт 77(90, 5) Скорость, км/ч 2, 4 Габариты, мм (д/ш/в) 8200/2750/2930 захватный радиус (копания), м 8, 1 Для него предусмотрен большой набор навесного оборудования — рукояти с различными ковшами, грейфер копающий, гидромолот, рыхлитель.

На сегодняшний день, все большее число организаций, занимающихся добычей песка, глины и других материалов, отдают предпочтение гусеничным экскаваторам Благодаря широким башмакам гусеничных траков способны производить землеройные работы даже на крутых склонах, при этом сохраняя устойчивость.

На сегодняшний день, все большее число организаций, занимающихся добычей песка, глины и других материалов, отдают предпочтение гусеничным экскаваторам Благодаря широким башмакам гусеничных траков способны производить землеройные работы даже на крутых склонах, при этом сохраняя устойчивость.

Японские экскаваторы Hitachi EX 30 UR. Объем ковша — 0, 09 м 3. Ориентировочная стоимость — 11, 000 Евро. Hitachi ZX 50 U

Японские экскаваторы Hitachi EX 30 UR. Объем ковша — 0, 09 м 3. Ориентировочная стоимость — 11, 000 Евро. Hitachi ZX 50 U

Японские экскаваторы Hitachi ZX-350. Может комплектоваться гидроножницами для разрушительных работ. Масса — 26 тонн. Hitachi ZX 470 LCR-3. Объем ковша — 1. 9 м

Японские экскаваторы Hitachi ZX-350. Может комплектоваться гидроножницами для разрушительных работ. Масса — 26 тонн. Hitachi ZX 470 LCR-3. Объем ковша — 1. 9 м

Японские экскаваторы Hitachi EX 1200 — карьерный экскаватор. Объем ковша — 5 кубометров. Объем топливного бака — 1400 л. Масса — порядка 108 тонн. Двигатель — Hitachi рабочим объемом 24, 5 литра. Hitachi EX 1100 -3.

Японские экскаваторы Hitachi EX 1200 — карьерный экскаватор. Объем ковша — 5 кубометров. Объем топливного бака — 1400 л. Масса — порядка 108 тонн. Двигатель — Hitachi рабочим объемом 24, 5 литра. Hitachi EX 1100 -3.

Японские экскаваторы Hitachi EX 1800 — карьерный с огромным ковшом. Вес — 180 тонн. Объем ковша — 9, 6 м 3. Максимальная скорость — 2. 8 км/ч. Примерная стоимость — 1, 700, 000 Евро. Hitachi EX 8000 — карьерный с объемом ковша 40 кубометров. Оснащается EX 8000 двумя двигателями Cummins общей мощностью 3800 л. с. Максимальная масса экскаватора — 811 тонн.

Японские экскаваторы Hitachi EX 1800 — карьерный с огромным ковшом. Вес — 180 тонн. Объем ковша — 9, 6 м 3. Максимальная скорость — 2. 8 км/ч. Примерная стоимость — 1, 700, 000 Евро. Hitachi EX 8000 — карьерный с объемом ковша 40 кубометров. Оснащается EX 8000 двумя двигателями Cummins общей мощностью 3800 л. с. Максимальная масса экскаватора — 811 тонн.

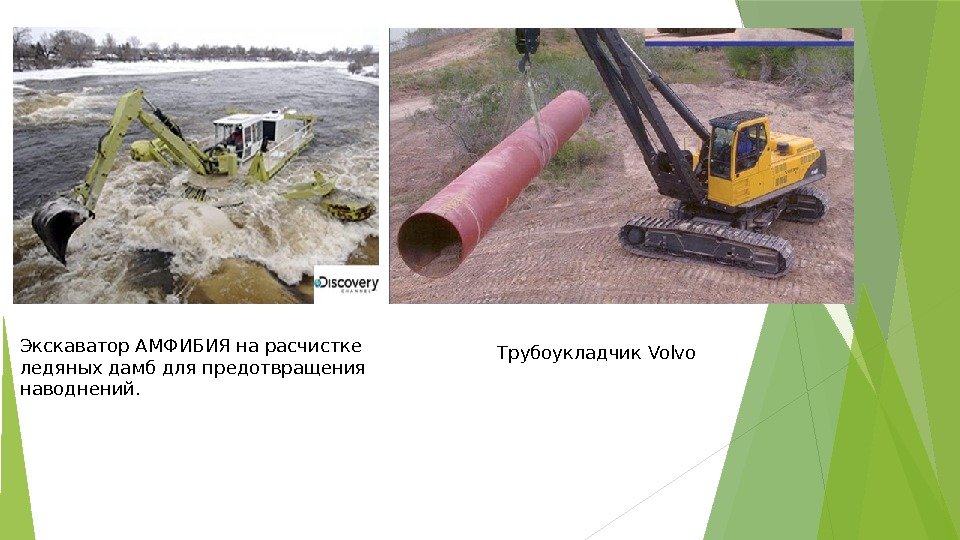

Одноковшовые экскаваторы с гидравлической подвеской рабочего органа на базе автомобилей Экскаватор одноковшовый войсковой ЭОВ-3521 ЕА-17 K — экскаватор одноковшовый на базе шасси автомобиля «Камаз» с рабочим оборудованием, поворотной платформой от экскаватора ЕК-12 и накладной рамой увеличенной прочности. Эксплуатационная масса 17700 кг. Емкость ковша, 0, 65 м 3. Двигатель Д-243 С-286. Мощность двигателя 59, 6 к. Вт.

Одноковшовые экскаваторы с гидравлической подвеской рабочего органа на базе автомобилей Экскаватор одноковшовый войсковой ЭОВ-3521 ЕА-17 K — экскаватор одноковшовый на базе шасси автомобиля «Камаз» с рабочим оборудованием, поворотной платформой от экскаватора ЕК-12 и накладной рамой увеличенной прочности. Эксплуатационная масса 17700 кг. Емкость ковша, 0, 65 м 3. Двигатель Д-243 С-286. Мощность двигателя 59, 6 к. Вт.

Специальные одноковшовые экскаваторы Hitachi ZX-330 LC — экскаватор с приспособлением в виде навесного двухстороннего ковша, чтобы забирать грунт с глубины. Двигатель — Isuzu дизельный с турбонаддувом и интеркулером, 275 л. с. Ковровец-ЕТ-26 i — перегружатель лома

Специальные одноковшовые экскаваторы Hitachi ZX-330 LC — экскаватор с приспособлением в виде навесного двухстороннего ковша, чтобы забирать грунт с глубины. Двигатель — Isuzu дизельный с турбонаддувом и интеркулером, 275 л. с. Ковровец-ЕТ-26 i — перегружатель лома

Перспективные конструкции экскаваторов Экскаватор Doosan CX в настоящее время находиться в процессе разработки. Он относится к технике нового поколения, с повышенным комфортом оператора, безопасностью, производительностью и экологичностью. Планируется, что массовое производство модели начнется к 2018 г. Экскаватор ET 110 отлично подходит для эксплуатации на различных видах ландшафта при любых климатических условиях. Встроено программное обеспечение, которое с наибольшей продуктивностью контролирует гидравлическую систему, а также обеспечивает стабильную безопасную работу.

Перспективные конструкции экскаваторов Экскаватор Doosan CX в настоящее время находиться в процессе разработки. Он относится к технике нового поколения, с повышенным комфортом оператора, безопасностью, производительностью и экологичностью. Планируется, что массовое производство модели начнется к 2018 г. Экскаватор ET 110 отлично подходит для эксплуатации на различных видах ландшафта при любых климатических условиях. Встроено программное обеспечение, которое с наибольшей продуктивностью контролирует гидравлическую систему, а также обеспечивает стабильную безопасную работу.

Экскаваторы на демонтаже строений Для измельчения крупных обломков на уровне стояния экскаватора, например колонн из тяжелоармированного бетона, служит группа оборудования, называемая– вторичные измельчители.

Экскаваторы на демонтаже строений Для измельчения крупных обломков на уровне стояния экскаватора, например колонн из тяжелоармированного бетона, служит группа оборудования, называемая– вторичные измельчители.

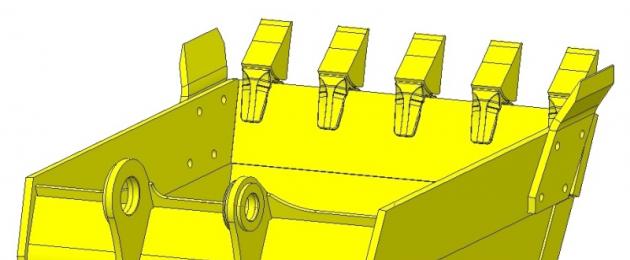

На универсальных гидравлических экскаваторах наиболее часто применяют обратную и прямую лопаты, грейфер, рыхлители, гидромолот, погрузчик и сменные рабочие органы для различных работ. Обратная лопата (рисунок 3) является основным видом рабочего оборудования для экскаваторов 2… 5 -й размерных групп. При работе обратной лопатой улучшается наполнение ковша и точность выгрузки в результате его поворота относительно рукояти, появляется возможность широкого применения удлиненных стрел и рукоятей, а также профильных ковшей для рытья и очистки каналов, кюветов. По конструктивной схеме обратную лопату выпускают нескольких разновидностей, но основными ее сборочными единицами всегда являются: стрела, состоящая из основной и удлиняющей частей; рукоять, ковш и гидроцилиндры подъема стрелы, поворота рукояти и ковша. Рисунок 3 — Ковш обратной лопаты

На универсальных гидравлических экскаваторах наиболее часто применяют обратную и прямую лопаты, грейфер, рыхлители, гидромолот, погрузчик и сменные рабочие органы для различных работ. Обратная лопата (рисунок 3) является основным видом рабочего оборудования для экскаваторов 2… 5 -й размерных групп. При работе обратной лопатой улучшается наполнение ковша и точность выгрузки в результате его поворота относительно рукояти, появляется возможность широкого применения удлиненных стрел и рукоятей, а также профильных ковшей для рытья и очистки каналов, кюветов. По конструктивной схеме обратную лопату выпускают нескольких разновидностей, но основными ее сборочными единицами всегда являются: стрела, состоящая из основной и удлиняющей частей; рукоять, ковш и гидроцилиндры подъема стрелы, поворота рукояти и ковша. Рисунок 3 — Ковш обратной лопаты

Для одной и той же модели экскаватора выпускают ковши различной емкости, конфигурации и конструкции. Для земляных работ, как правило, это ковши сварной конструкции его задняя стенка скруглена, а боковые прямые. Плоское днище заканчивается козырьком в котором закреплены зубья. Количество зубьев зависит от ширины ковша и вида работ, для которых он предназначен. Зубья (коронки) предназначены для уменьшения первоначального усилия внедрения ковша в обрабатываемую среду, для уменьшения износа плоской режущей кромки ковша (рисунок 4, а, б). а б

Для одной и той же модели экскаватора выпускают ковши различной емкости, конфигурации и конструкции. Для земляных работ, как правило, это ковши сварной конструкции его задняя стенка скруглена, а боковые прямые. Плоское днище заканчивается козырьком в котором закреплены зубья. Количество зубьев зависит от ширины ковша и вида работ, для которых он предназначен. Зубья (коронки) предназначены для уменьшения первоначального усилия внедрения ковша в обрабатываемую среду, для уменьшения износа плоской режущей кромки ковша (рисунок 4, а, б). а б

По сути, за последнее 30 лет, ковш не претерпел существенных конструктивных изменений. Некоторая эволюция прослеживается в изменении зуба ковша и способах его крепления. Если в самом начале в основном использовались вставные зубья, которые крепились в гнезда режущей кромки, зачастую выполненных как единая литая деталь, что существенно удорожало и утяжеляло ковш, (рисунок 3) то на сегодняшний день наибольшее распространение получили вильчатые зубья с болтовым креплением к режущей кромке для ковшей объемом до 0, 3 м 3 и для экскаваторов второй размерной группы (рисунок 4, а). А также коронки, надевающиеся на адаптер, приваренный к ковшу и фиксирующиеся специальным штифтом (рисунок 4, б). Такая конструкция позволяет снизить металлоемкость и, соответственно, стоимость основного расходного элемента ковша

По сути, за последнее 30 лет, ковш не претерпел существенных конструктивных изменений. Некоторая эволюция прослеживается в изменении зуба ковша и способах его крепления. Если в самом начале в основном использовались вставные зубья, которые крепились в гнезда режущей кромки, зачастую выполненных как единая литая деталь, что существенно удорожало и утяжеляло ковш, (рисунок 3) то на сегодняшний день наибольшее распространение получили вильчатые зубья с болтовым креплением к режущей кромке для ковшей объемом до 0, 3 м 3 и для экскаваторов второй размерной группы (рисунок 4, а). А также коронки, надевающиеся на адаптер, приваренный к ковшу и фиксирующиеся специальным штифтом (рисунок 4, б). Такая конструкция позволяет снизить металлоемкость и, соответственно, стоимость основного расходного элемента ковша

Практика показывает, что работоспособность рабочих органов ковшей и главным образом режущего инструмента зависит от технологии производства. На износ режущего инструмента (зубьев, коронок, режущей кромки ковша) влияют: — свойства и структура поверхности слоя металла взаимодействующего с обрабатываемой средой; — свойства обрабатываемой среды (твердость, прочность, размер частиц, степень однородности). Высокие эксплуатационные требования к зубьям обуславливают использование износостойких сталей с повышенными прочностными характеристиками. Литые зубья изготавливают из стали 110 Г 13 Л или из конструкционных марганцехромомолибденовых и никелевых сталей. От выпадения зубья удерживаются шплинтами. Ребра придают ковшу необходимые прочность и жесткость. У ковша открыта только передняя часть, поэтому для разгрузки грунта или сыпучих материалов ковш поворачивают с помощью гидроцилиндра и тяг вокруг шарниров крепления к подвески.

Практика показывает, что работоспособность рабочих органов ковшей и главным образом режущего инструмента зависит от технологии производства. На износ режущего инструмента (зубьев, коронок, режущей кромки ковша) влияют: — свойства и структура поверхности слоя металла взаимодействующего с обрабатываемой средой; — свойства обрабатываемой среды (твердость, прочность, размер частиц, степень однородности). Высокие эксплуатационные требования к зубьям обуславливают использование износостойких сталей с повышенными прочностными характеристиками. Литые зубья изготавливают из стали 110 Г 13 Л или из конструкционных марганцехромомолибденовых и никелевых сталей. От выпадения зубья удерживаются шплинтами. Ребра придают ковшу необходимые прочность и жесткость. У ковша открыта только передняя часть, поэтому для разгрузки грунта или сыпучих материалов ковш поворачивают с помощью гидроцилиндра и тяг вокруг шарниров крепления к подвески.

Грейферы устанавливают на экскаваторах с гидравлическим приводом. Основное преимущество жестко подвешенного грейфера по сравнению с канатным заключается в том, что им можно создать необходимое давление на грунт при врезании, т. е независимо от массы грейфера эффективно разрабатывать плотные грунты. Существует три вида соединения грейферных ковшей с рукоятью, отличающиеся возможностью поворота ковша в плане: неповоротное, неполноповоротное и полноповоротное. Все грейферы могут быть оснащены ротатором, что позволяет поворачивать рабочий орган на 360 градусов. Это значительно увеличивает производительность и позволяет работать в любых условиях. При любом виде соединения возможно продольное и поперечное раскачивание ковша.

Грейферы устанавливают на экскаваторах с гидравлическим приводом. Основное преимущество жестко подвешенного грейфера по сравнению с канатным заключается в том, что им можно создать необходимое давление на грунт при врезании, т. е независимо от массы грейфера эффективно разрабатывать плотные грунты. Существует три вида соединения грейферных ковшей с рукоятью, отличающиеся возможностью поворота ковша в плане: неповоротное, неполноповоротное и полноповоротное. Все грейферы могут быть оснащены ротатором, что позволяет поворачивать рабочий орган на 360 градусов. Это значительно увеличивает производительность и позволяет работать в любых условиях. При любом виде соединения возможно продольное и поперечное раскачивание ковша.

С помощью экскаватора, оборудованного различными типами грейферов можно выполнять разнообразные задачи: погрузка-разгрузка труб, бревен осуществляется бревнозахватом (рисунок 4); выемку грунта с глубины, копание на большие глубины эффективнее производить копающим грейфером (рисунок 5); скрап для погрузки-разгрузки, сортировки металлического лома; погрузка-разгрузка камней разных размеров (скрап, грейфер для камней).

С помощью экскаватора, оборудованного различными типами грейферов можно выполнять разнообразные задачи: погрузка-разгрузка труб, бревен осуществляется бревнозахватом (рисунок 4); выемку грунта с глубины, копание на большие глубины эффективнее производить копающим грейфером (рисунок 5); скрап для погрузки-разгрузки, сортировки металлического лома; погрузка-разгрузка камней разных размеров (скрап, грейфер для камней).

Гидроцилиндры грейферов встроены в челюсть, что обеспечивает максимальную защиту узлов гидросистемы. Специальный кожух защищает гидравлические муфты от повреждений. Челюсти и зубья челюстей изготовлены из износостойкой стали, что увеличивает срок их эксплуатации. Рисунок 4 – Бревнозахват Рисунок 5 – Копающий грейфер.

Гидроцилиндры грейферов встроены в челюсть, что обеспечивает максимальную защиту узлов гидросистемы. Специальный кожух защищает гидравлические муфты от повреждений. Челюсти и зубья челюстей изготовлены из износостойкой стали, что увеличивает срок их эксплуатации. Рисунок 4 – Бревнозахват Рисунок 5 – Копающий грейфер.

Зуб-рыхлитель предназначен для разрушения мерзлых грунтов, разработки трещиноватых скальных пород, взламывания асфальтового покрытия, выемки бордюрного камня, корчевания пней (рисунок 6). Рыхлитель устанавливают на рукояти обратной лопаты вместо ковша. Гидромолот (рисунок 7) применяют для разрушения мерзлого грунта, рыхления скальных пород, дробления негабаритов, разрушения старых фундаментов, взламывания дорожных покрытий и т. п.

Зуб-рыхлитель предназначен для разрушения мерзлых грунтов, разработки трещиноватых скальных пород, взламывания асфальтового покрытия, выемки бордюрного камня, корчевания пней (рисунок 6). Рыхлитель устанавливают на рукояти обратной лопаты вместо ковша. Гидромолот (рисунок 7) применяют для разрушения мерзлого грунта, рыхления скальных пород, дробления негабаритов, разрушения старых фундаментов, взламывания дорожных покрытий и т. п.

Гидравлический молот вместо ковша навешивают на экскаватор посредством кронштейна, соединенного с молотом. В корпусе молота размещен боек, совершающий возвратно-поступательное движение и наносящий удары по сменному рабочему инструменту. Боек молота через упругий шарнир крепят к штоку поршня рабочего цилиндра, расположенного в одном блоке с гидроаккумулятором и распределительным золотником. Распределительный золотник автоматически реверсирует движение поршня рабочего цилиндра по сигналам обратных связей. По принципу действия этот молот относится к ациклическим напорным системам двойного действия с позиционной гидравлической обратной связью. Корпус гидромолота имеет обтекаемую клиновидную форму, его внешний контур является продолжением образующей инструмента, что подчеркивает его функциональное назначение, а также обеспечивает большую жесткость в направлении наибольших усилий. Форма корпуса и инструмента позволяет рыхлить скальные и мерзлые грунты за один проход на глубину, превышающую длину рабочей части инструмента, и выламывать из массива крупные куски. Рисунок 6 – Зуб-рыхлитель. Рисунок 7 – Гидравлический молот

Гидравлический молот вместо ковша навешивают на экскаватор посредством кронштейна, соединенного с молотом. В корпусе молота размещен боек, совершающий возвратно-поступательное движение и наносящий удары по сменному рабочему инструменту. Боек молота через упругий шарнир крепят к штоку поршня рабочего цилиндра, расположенного в одном блоке с гидроаккумулятором и распределительным золотником. Распределительный золотник автоматически реверсирует движение поршня рабочего цилиндра по сигналам обратных связей. По принципу действия этот молот относится к ациклическим напорным системам двойного действия с позиционной гидравлической обратной связью. Корпус гидромолота имеет обтекаемую клиновидную форму, его внешний контур является продолжением образующей инструмента, что подчеркивает его функциональное назначение, а также обеспечивает большую жесткость в направлении наибольших усилий. Форма корпуса и инструмента позволяет рыхлить скальные и мерзлые грунты за один проход на глубину, превышающую длину рабочей части инструмента, и выламывать из массива крупные куски. Рисунок 6 – Зуб-рыхлитель. Рисунок 7 – Гидравлический молот

Эргономические показатели экскаватора, оборудованного гидромолотом, соответствуют требованиям действующих санитарных норм. Уровень звукового давления в зоне работы машины составляет 84 — 85 д. Б (А), а на рабочем месте машиниста не превышает 84 д. Б (А). Звуковое давление по нормируемым октавным полосам также укладывается в действующие нормы. Уровень вибрации на рабочем месте машиниста, измеренный в октавных полосах 2, 4, 8, 16, 31, 5 и 63 Гц в вертикальной и горизонтальной плоскостях, значительно ниже значений, предусмотренных ГОСТ 12. 1 015 — 78.

Эргономические показатели экскаватора, оборудованного гидромолотом, соответствуют требованиям действующих санитарных норм. Уровень звукового давления в зоне работы машины составляет 84 — 85 д. Б (А), а на рабочем месте машиниста не превышает 84 д. Б (А). Звуковое давление по нормируемым октавным полосам также укладывается в действующие нормы. Уровень вибрации на рабочем месте машиниста, измеренный в октавных полосах 2, 4, 8, 16, 31, 5 и 63 Гц в вертикальной и горизонтальной плоскостях, значительно ниже значений, предусмотренных ГОСТ 12. 1 015 — 78.

Гидроножницы (рисунок 8) устанавливаются на гидравлический экскаватор при выполнении работ в строительстве при сносе ветхих зданий и сооружений, а также высокоэффективный в чрезвычайных ситуациях при разборке завалов разрушенных зданий взрывом или землетрясениями. Гидроножницы в зависимости от технологии работ можно подразделить по их назначению: для первичной работы с бетонными и железобетонными конструкциями сносимых зданий, предназначенных для их разборки, разрыва их арматурных и сварных связей, раздробления на крупные части; для вторичной работы с бетонными и железобетонными конструкциями, предназначенных для измельчения крупных частей после первого этапа работ; для резки металла, т. е окончательного разделения связанных металлических элементов (арматуры, швеллеров, уголков и т. д.) на мелкие части, позволяющих их свободную погрузку в автотранспорт для вывоза с объекта; для окончательной резки на металлоутилизирующих предприятиях.

Гидроножницы (рисунок 8) устанавливаются на гидравлический экскаватор при выполнении работ в строительстве при сносе ветхих зданий и сооружений, а также высокоэффективный в чрезвычайных ситуациях при разборке завалов разрушенных зданий взрывом или землетрясениями. Гидроножницы в зависимости от технологии работ можно подразделить по их назначению: для первичной работы с бетонными и железобетонными конструкциями сносимых зданий, предназначенных для их разборки, разрыва их арматурных и сварных связей, раздробления на крупные части; для вторичной работы с бетонными и железобетонными конструкциями, предназначенных для измельчения крупных частей после первого этапа работ; для резки металла, т. е окончательного разделения связанных металлических элементов (арматуры, швеллеров, уголков и т. д.) на мелкие части, позволяющих их свободную погрузку в автотранспорт для вывоза с объекта; для окончательной резки на металлоутилизирующих предприятиях.

Конструктивно гидроножницы состоят из корпуса, к которому крепятся режуще-ломающие части, так называемые «челюсти», в свою очередь приводимые в действие двумя гидроцилиндрами или одним, в зависимости от конструктивного исполнения самих ножниц. Более мощные с точки зрения развиваемых усилий, гидроножницы выполнены с двумя гидроцилиндрами, что позволяет челюстям воздействовать на материал разрушаемой конструкции с двух сторон и значительно повысить эффективность разрушения. Современные гидроножницы оснащены механизмом поворота, который обеспечивает дополнительную степень свободы и тем самым дает возможность машинисту гидравлического экскаватора выполнять работу в труднодоступных местах рабочей зоны. Рисунок 8 – Гидроножницы.

Конструктивно гидроножницы состоят из корпуса, к которому крепятся режуще-ломающие части, так называемые «челюсти», в свою очередь приводимые в действие двумя гидроцилиндрами или одним, в зависимости от конструктивного исполнения самих ножниц. Более мощные с точки зрения развиваемых усилий, гидроножницы выполнены с двумя гидроцилиндрами, что позволяет челюстям воздействовать на материал разрушаемой конструкции с двух сторон и значительно повысить эффективность разрушения. Современные гидроножницы оснащены механизмом поворота, который обеспечивает дополнительную степень свободы и тем самым дает возможность машинисту гидравлического экскаватора выполнять работу в труднодоступных местах рабочей зоны. Рисунок 8 – Гидроножницы.

«Челюсти» гидроножниц, как правило, имеют разрушающую и режущую части, что позволяет без замены рабочего органа выполнять все необходимые операции в едином технологическом цикле. Развиваемые гидроцилиндрами усилия на режуще-ломающих частях могут достигать значительных величин, до нескольких сотен тонн, а учитывая их концентрированное приложение, материал легко разрушается. Режущие элементы гидро-ножниц съемные и легко меняются в случае их затупления или поломки. Гидроножницы различных конструкций и модификаций выпускаются заводами-изготовителями многих стран Европы, Азии.

«Челюсти» гидроножниц, как правило, имеют разрушающую и режущую части, что позволяет без замены рабочего органа выполнять все необходимые операции в едином технологическом цикле. Развиваемые гидроцилиндрами усилия на режуще-ломающих частях могут достигать значительных величин, до нескольких сотен тонн, а учитывая их концентрированное приложение, материал легко разрушается. Режущие элементы гидро-ножниц съемные и легко меняются в случае их затупления или поломки. Гидроножницы различных конструкций и модификаций выпускаются заводами-изготовителями многих стран Европы, Азии.

Вибротрамбовки устанавливают на различные типоразмеры экскаваторов в качестве сменного навесного рабочего оборудования. Вибротрамбовки (рисунок 9) гидравлические предназначены для проведения планировочных работ, уплотнения различных материалов и подготовки площадок под строительные работы. Наиболее эффективно вибротрамбовки используются при уплотнении траншей, песчаных и гравийных поверхностей, талых грунтов, при устройстве уклонов дорог с высоким углом наклона, а так же для повышения плотности грунта при проведении строительных работ. Вибротрамбовки различаются по массе и площади трамбования. Для работы вибротрамбовки необходимо наличие на экскаваторе дополнительной гидравлической линии. В комплект вибротрамбовки входит: вибротрамбовка, рукава высокого давления (РВД) и сменная плита (адаптер) на экскаватор. Для облегчения монтажа вибротрамбовки на экскаватор рекомендуется, дополнительно оборудовать ее быстроразъемными соединениями (БРС), что позволит избежать потерь гидравлической жидкости при монтаже.

Вибротрамбовки устанавливают на различные типоразмеры экскаваторов в качестве сменного навесного рабочего оборудования. Вибротрамбовки (рисунок 9) гидравлические предназначены для проведения планировочных работ, уплотнения различных материалов и подготовки площадок под строительные работы. Наиболее эффективно вибротрамбовки используются при уплотнении траншей, песчаных и гравийных поверхностей, талых грунтов, при устройстве уклонов дорог с высоким углом наклона, а так же для повышения плотности грунта при проведении строительных работ. Вибротрамбовки различаются по массе и площади трамбования. Для работы вибротрамбовки необходимо наличие на экскаваторе дополнительной гидравлической линии. В комплект вибротрамбовки входит: вибротрамбовка, рукава высокого давления (РВД) и сменная плита (адаптер) на экскаватор. Для облегчения монтажа вибротрамбовки на экскаватор рекомендуется, дополнительно оборудовать ее быстроразъемными соединениями (БРС), что позволит избежать потерь гидравлической жидкости при монтаже.

Гидробуры (гидравлические буры) являются идеальным дополнением к существующему парку строительной техники и монтируются практически на любую машину, имеющую гидравлический контур: экскаватор, экскаватор-погрузчик, минипогрузчик, погрузчик с бортовым поворотом, а также телескопический манипулятор. Широкий перечень моделей гидробуров (рисунок 10) позволяет проводить работы по бурению скважин глубиной до 20 метров и диаметром до 2 метров. Рисунок 9 – Вибротрамбовка. Рисунок 10 – Гидравлический бур. Гидробуры нашли свое применение при строительстве линий электропередач, установке ограждений, столбов, завинчивании винтовых свай, извлечения грунта для пробы, установке вертикального дренажа, колодцев и других работ. Для правильного выбора модели гидравлического бура, необходимо учитывать диаметр и глубину бурения плотность породы максимальный поток и давление масла гидравлического контура базовой машины.

Гидробуры (гидравлические буры) являются идеальным дополнением к существующему парку строительной техники и монтируются практически на любую машину, имеющую гидравлический контур: экскаватор, экскаватор-погрузчик, минипогрузчик, погрузчик с бортовым поворотом, а также телескопический манипулятор. Широкий перечень моделей гидробуров (рисунок 10) позволяет проводить работы по бурению скважин глубиной до 20 метров и диаметром до 2 метров. Рисунок 9 – Вибротрамбовка. Рисунок 10 – Гидравлический бур. Гидробуры нашли свое применение при строительстве линий электропередач, установке ограждений, столбов, завинчивании винтовых свай, извлечения грунта для пробы, установке вертикального дренажа, колодцев и других работ. Для правильного выбора модели гидравлического бура, необходимо учитывать диаметр и глубину бурения плотность породы максимальный поток и давление масла гидравлического контура базовой машины.

Траншеекопатели (рисунок 11) применяются в качестве навесного оборудования для минипогрузчиков и экскаваторов массой от 2 до 17 тонн. Траншеекопатели незаменимы для прокладки (внедрения) в грунт трубопроводов, кабелей телефонной и электросвязи, водопроводных, канализационных сетей и газопроводов. Траншеекопатель включает шнек для бокового отвода грунта в сторону, исключая обратную засыпку траншеи. Вибропогружатели (рисунок 12) используются для погружения и извлечения большого количества типов свай, включая различные шпунтовые балки, трубы, бетонные сваи, деревянные столбы и т. д. В арсенале вибропогружателей имеются несколько типов моделей, включая модели стандартной частоты, высокочастотные модели, и модели с изменяемым эксцентриковым моментом. Рисунок 11 – Траншеекопатель. Рисунок 12 – Вибропогружатель

Траншеекопатели (рисунок 11) применяются в качестве навесного оборудования для минипогрузчиков и экскаваторов массой от 2 до 17 тонн. Траншеекопатели незаменимы для прокладки (внедрения) в грунт трубопроводов, кабелей телефонной и электросвязи, водопроводных, канализационных сетей и газопроводов. Траншеекопатель включает шнек для бокового отвода грунта в сторону, исключая обратную засыпку траншеи. Вибропогружатели (рисунок 12) используются для погружения и извлечения большого количества типов свай, включая различные шпунтовые балки, трубы, бетонные сваи, деревянные столбы и т. д. В арсенале вибропогружателей имеются несколько типов моделей, включая модели стандартной частоты, высокочастотные модели, и модели с изменяемым эксцентриковым моментом. Рисунок 11 – Траншеекопатель. Рисунок 12 – Вибропогружатель

Установка оборудования возможна на кран и на экскаватор. Вибропогружатель, смонтированный на кран, работает от дополнительного энергоблока или с использованием гидравлического контура буровой установки или экскаватора. Смонтированный на экскаватор, вибропогружатель работает, используя гидравлическую систему базовой машины. Погружение и извлечение свай с использованием вибропогружателей происходит до 10 раз быстрее, чем с применением других методов. Простота сборки и эксплуатации вибропогружателей экономит рабочее время. Высокая частота вибрации в сочетании с силой погружения, передаваемой от экскаватора, и тяговой силой при извлечении обеспечивает впечатляющие результаты даже в вязком грунте. Вибропогружатели для погружения и извлечения свай работают тихо, поэтому их предпочитают строители. Вибропогружатели для погружения и извлечения свай для экскаваторов, применяются для погружения и извлечения ограждений котлованов, легких шпунтовых свай, шпунтов с U — или Z-образными профилями, двутавровых балок, труб, опор и т. д. В сочетании с трамбовочной плитой они могут использоваться для уплотнения грунта.

Установка оборудования возможна на кран и на экскаватор. Вибропогружатель, смонтированный на кран, работает от дополнительного энергоблока или с использованием гидравлического контура буровой установки или экскаватора. Смонтированный на экскаватор, вибропогружатель работает, используя гидравлическую систему базовой машины. Погружение и извлечение свай с использованием вибропогружателей происходит до 10 раз быстрее, чем с применением других методов. Простота сборки и эксплуатации вибропогружателей экономит рабочее время. Высокая частота вибрации в сочетании с силой погружения, передаваемой от экскаватора, и тяговой силой при извлечении обеспечивает впечатляющие результаты даже в вязком грунте. Вибропогружатели для погружения и извлечения свай работают тихо, поэтому их предпочитают строители. Вибропогружатели для погружения и извлечения свай для экскаваторов, применяются для погружения и извлечения ограждений котлованов, легких шпунтовых свай, шпунтов с U — или Z-образными профилями, двутавровых балок, труб, опор и т. д. В сочетании с трамбовочной плитой они могут использоваться для уплотнения грунта.

Ковш–сортировщик (просеивающая дробилка) — многофункциональное устройство, предназначенное для просеивания и погрузки различных материалов (земли, древесины, железобетона, кирпичей, стекла). В случае с мягкими материалами выполняет также функцию дробления. Модельный ряд позволяет устанавливать ковши-сортировщики на экскаваторы от 16 до 50 тонн и фронтальные погрузчики от 6 до 19 тонн. Рисунок 13 – Вибропогружатель Ковши–сортировщики представляют собой фактически роторные установки грохочения с поворотом сеток на 360 градусов. При вращении ковшей в одну сторону мелкая фракция (песок, грязь) сыпется под ковш. При изменении направления вращения ковша крупная фракция выбрасывается на некоторое расстояние. При этом получаются как бы два места складирования отсепарированных материалов.

Ковш–сортировщик (просеивающая дробилка) — многофункциональное устройство, предназначенное для просеивания и погрузки различных материалов (земли, древесины, железобетона, кирпичей, стекла). В случае с мягкими материалами выполняет также функцию дробления. Модельный ряд позволяет устанавливать ковши-сортировщики на экскаваторы от 16 до 50 тонн и фронтальные погрузчики от 6 до 19 тонн. Рисунок 13 – Вибропогружатель Ковши–сортировщики представляют собой фактически роторные установки грохочения с поворотом сеток на 360 градусов. При вращении ковшей в одну сторону мелкая фракция (песок, грязь) сыпется под ковш. При изменении направления вращения ковша крупная фракция выбрасывается на некоторое расстояние. При этом получаются как бы два места складирования отсепарированных материалов.

Лидер используется для погружения и извлечения различных элементов, для бурения скважин, а также в качестве подъемного устройства. Два варианта поставки телескопического лидера, — как навесное оборудование к имеющемуся экскаватору и вариант поставки в комплекте с базовой гусеничной машиной. Новейшие инновационные разработки воплощенные в самом современном оборудовании, позволят выполнять работу в самые короткие сроки с минимальными трудозатратами и с максимальным комфортом.

Лидер используется для погружения и извлечения различных элементов, для бурения скважин, а также в качестве подъемного устройства. Два варианта поставки телескопического лидера, — как навесное оборудование к имеющемуся экскаватору и вариант поставки в комплекте с базовой гусеничной машиной. Новейшие инновационные разработки воплощенные в самом современном оборудовании, позволят выполнять работу в самые короткие сроки с минимальными трудозатратами и с максимальным комфортом.

Технические характеристики — Телескопический лидер TM 10 Эксплуатационная масса установки без канатной лебедки, кг — 26400 Масса телескопического лидера без лебедки, с регулировочным оборудованием и установленным держателем инструмента, кг — 4200 Полезная максимальная длина, мм — 10000 Высота втянутого лидера без лебедки, мм — 7200 Высота выдвинутого лидера без лебедки, мм — 12200 Гусеничная ходовая часть — GM 20 Транспортная длина, мм — 7200 Транспортная высота, мм — 3150 Масса гусеничной ходовой части с выдвижным противовесом, кг — 20400 Масса снятого телескопического противовеса, кг — 4000 Масса дополнительного противовеса, по желанию, кг — 2 x 4000 Масса короткой основной стрелы с 2 -мя гидроцилиндрами, кг — 1800 Длина гусениц, мм — 4640 Колея гусеничного хода втянут. трак, мм — 2200 Ширина верхнего механизма, мм — 2800 Длинна регулируемого противовеса, мм — 1400 Длина кабины оператора, мм — 800 Универсальный телескопический лидер — надежное, легко монтируемое устройство для экскаватора, которое применяется в качестве направляющей мачты для такого оборудования как: гидробур или ротор, вибропогружатель, сваебойный молот и др.

Технические характеристики — Телескопический лидер TM 10 Эксплуатационная масса установки без канатной лебедки, кг — 26400 Масса телескопического лидера без лебедки, с регулировочным оборудованием и установленным держателем инструмента, кг — 4200 Полезная максимальная длина, мм — 10000 Высота втянутого лидера без лебедки, мм — 7200 Высота выдвинутого лидера без лебедки, мм — 12200 Гусеничная ходовая часть — GM 20 Транспортная длина, мм — 7200 Транспортная высота, мм — 3150 Масса гусеничной ходовой части с выдвижным противовесом, кг — 20400 Масса снятого телескопического противовеса, кг — 4000 Масса дополнительного противовеса, по желанию, кг — 2 x 4000 Масса короткой основной стрелы с 2 -мя гидроцилиндрами, кг — 1800 Длина гусениц, мм — 4640 Колея гусеничного хода втянут. трак, мм — 2200 Ширина верхнего механизма, мм — 2800 Длинна регулируемого противовеса, мм — 1400 Длина кабины оператора, мм — 800 Универсальный телескопический лидер — надежное, легко монтируемое устройство для экскаватора, которое применяется в качестве направляющей мачты для такого оборудования как: гидробур или ротор, вибропогружатель, сваебойный молот и др.

Экскаватор представляет собой землеройную машину, главными функциями которой являются разработка (иными словами – копание) грунта и его последующая загрузка в отвал либо в кузов того или иного транспортного средства, к примеру, самосвала. Экскаваторы стали высокоэффективной заменой рабочим-землекопам, успешно справившись с механизацией их непростого ручного труда и внеся весомый вклад в рост производительности земляных работ.

По количеству ковшей экскаваторы делят на одноковшовые и многоковшовые. Наиболее широкое применение в строительной сфере, при разработке месторождений и в ряде других отраслей человеческой деятельности находят одноковшовые модели экскаваторов, поэтому дальше речь пойдёт только о них.

К числу базовых элементов классического одноковшового экскаватора относят ходовое устройство 1, рабочее оборудование 2 и поворотную часть 3 (рисунок 1).

Рисунок 1. Элементарная схема одноковшового экскаватора

Функциями ходового устройства 1 являются передвижение машины и передача на грунт веса самого экскаватора, а также нагрузок, которые неизбежно появляются во время работы. Рабочее оборудование – целый комплекс узлов, обязательно включающий рабочий орган (им может быть не только обычный ковш, но и грейфер, крюк либо нечто иное) и отвечающий за функционирование последнего в зоне работы экскаватора.

Поворотная часть 3 включает:

- поворотную платформу (ей бывает отведена роль основания, где располагаются перечисленные ниже узлы);

- силовой агрегат (двигатель);

- рабочее оборудование;

- основные механизмы.

Применение экскаваторов

В наши дни ни одна стройка не обходится без применения тех или иных экскаваторов. Высокий уровень производительности, надежность, возможность реализации земляных работ даже в самых непростых условиях позволяют применять данные машины в разных сферах. Одноковшовые экскаваторы успешно применяют для:

- подготовки траншей и котлованов;

- подготовки выемок, рытья каналов;

- возведения дамб;

- очищения строительных участков ;

- вскрышных работ;

- отсыпки насыпей с использованием боковых резервов;

- осуществления планировочных работ;

- дробления скальных пород;

- рыхления замерзшего грунта;

- погрузки и разгрузки различных материалов;

- очистки каналов во время их эксплуатации;

- обратной засыпки грунта;

- уплотнения грунта в пазухах и т.д.

Экскаватор можно брать на вооружение при разработке земли как выше уровня площадки, где он стоит на момент совершения работ, так и ниже рассматриваемого уровня.

Рисунок 2. С одноковшовым экскаватором можно легко организовать разработку грунта как выше, так и ниже уровня площадки, где он расположен

Экскаватор способен:

- эффективно функционировать в стесненных условиях,

- раскапывать грунт под слоем воды,

- осуществлять выгрузку выкопанной земли в кузов автомобиля,

- отсыпать его на большом расстоянии от точки разработки в отвал,

- осуществлять заключительную отделку уклона и поверхности стенок котлованов, траншей,

- с высокой точностью производить планировку горизонтальной плоскости строительных участков, дна котлованов.

Основное рабочее оборудование экскаваторов

Одноковшовый экскаватор может быть укомплектован основным (которое пускается в ход непосредственно для копания грунта) либо дополнительным рабочим оборудованием, водружаемым на базовую машину для реализации иных операций.

Прямая лопата

Основным рабочим оборудованием, которое пускают в ход при разработке грунта выше площадки, где находится экскаватор, является прямая лопата. При подобной конструкции экскаватора ковш закреплен на рукояти, которая устанавливается на стреле шарнирно. Ну а последняя шарнирно закрепляется на поворотной платформе, о которой уже шла речь ранее.

Рисунок 3. Гусеничный экскаватор с прямой лопатой во время выполнения своих непосредственных функций

В течение эксплуатации экскаватора с прямой лопатой грунт копается в направлении от машины. Данное рабочее оборудование гарантирует максимальное усилие копания грунта и наибольшую производительность (благодаря снижению до минимума числа операций, реализуемых за один цикл копания). Наиболее логичным привлечение к работе рассматриваемых здесь землеройных машин выглядит при погрузке грунта и сыпучих материалов, а также при разработке месторождений полезных ископаемых.

Классический цикл функционирования экскаватора с прямой лопатой, продемонстрированный на рисунке ниже, включает в себя ряд операций.

- 1. Загрузка ковша, совершаемая посредством поворота рукояти относительно стрелы. При этом положение ковша относительно рукояти и положение стрелы относительно шасси остается таким, же, каким было.

- 2. Поворот платформы совместно с рабочим оборудованием после завершения загрузки. Далее ковш направляется к пункту разгрузки. В данный временной промежуток положение ковша относительно поворотной платформы остается прежним.

- 3. Подъем стрелы. Данная операция, предшествующая разгрузке ковша, производится с целью увеличения погрузочной высоты.

- 4. Разгрузка ковша. На гидравлических моделях экскаваторов совершается путем поворота ковша относительно рукояти (то есть обычным опрокидыванием), а на механических – путем открывания дна ковша.

Рисунок 4. Четрые этапа рабочего цикла экскаватора типа «прямая лопата»

Обратная лопата

Обратной лопатой оборудуются экскаваторы, проектируемые для разработки грунта ниже уровня площадки, где находится машина. В ситуации с рабочим оборудованием этого типа копание грунта осуществляется в направлении к экскаватору, то есть иначе, нежели при функционировании машины с прямой лопатой. Гидравлические модели экскаваторов, «вооруженные» обратной лопатой, обладают способностью вести разработку грунта не только ниже, но и выше уровня, на котором находится базовая машина, однако делают это с меньшей производительностью, если сравнивать с прямой лопатой.

Рисунок 5. В деле мини-экскаватор с обратной лопатой

Цикл работы данных экскаваторов отличается у моделей с разным приводом. Для примера рассмотрим основные его этапы (показаны на рисунке ниже) для гидравлических машин, имеющих независимый привод рукояти, стрелы и ковша.

Рисунок 6. Основные этапы рабочего цикла экскаватора типа «обратная лопата»

- 1. Заглубление стрелы в выемку. В то же самое время выполняется позиционирование рукояти экскаватора.

- 2. Загрузка ковша его поворотом относительно рукояти;

- 3. Выглубление стрелы.

- 4. Поворот рукояти и ковша во избежание высыпания набранного грунта (совершается синхронно с выглублением стрелы).

- 5. Поворот платформы с базирующимся на ней рабочим оборудованием.

- 6. Разгрузка грунта.

Грейфер

При подготовке узких котлованов большой глубины, а также для погрузки и выгрузки грунта и других материалов в дело вступают экскаваторы, в которых роль рабочего органа отводится грейферу. Рабочим органом данного типа могут комплектоваться и механические, и гидравлические экскаваторы. У вторых грейфер обычно занимает место на рукояти, заменяя ковш (его челюсти при этом имеют гидропривод). В случае с механическими экскаваторами конструкция включает канаты, на которых подвешивается грейфер.

Рисунок 7. Экскаватор с грейфером в работе

Сменные рабочие органы

При необходимости реализации всевозможных специфических задач на экскаватор в качестве замены традиционному ковшу может быть установлено такое сменное рабочее оборудование, как:

- гидравлический молот (гидрорыхлитель),

- корчеватель пней,

- манипуляторный захват,

- крановое оборудование,

- ковши для производства дренажных работ,

- отвалы и мн.др.

Рисунок 8. Навесное оборудование современных экскаваторов

Огромное распространение в наши дни получили экскаваторы с гидромолотом, которые хорошо проявляют себя при рыхлении замерзшего грунта, дроблении на части негабаритных кусков горных и других твердых пород, взламывании старых асфальтных покрытий, оснований зданий, уплотнения грунта. Привод от насосов гидравлической системы базовой машины гарантирует оптимальное потребление установленной мощности и уменьшение эксплуатационных затрат.

Рисунок 9. Экскаватор с гидравлическим молотом

Перед тем как начать корчевать пни с помощью экскаватора, вместо ковша на нем ставится челюстной захват. Установка манипуляторного захвата на место основного рабочего оборудование позволяет с максимально возможной эффективностью использовать экскаватор для совершения монтажных и демонтажных работ.

Рисунок 10. Экскаватор с манипулятором в процессе реализации работ по демонтажу старой постройки

Отличия полноповоротных экскаваторов от неполноповоротных

Все модели экскаваторов принято делить на два типа: полноповоротные и неполноповоротные. В первом случае поворотная платформа, укрепленная на шасси с использованием опорно-поворотного устройства (далее – аббр. ОПУ) и служащая базой для установки рабочего оборудования, приводов, силового агрегата и кабины машиниста экскаватора, может поворачиваться относительно ОПУ по часовой стрелке и против на нее на любой желаемый угол.

Рисунок 11. Пример конструкции экскаватора полноповоротного типа

Говоря о второй группе экскаваторов (машины неполноповоротного типа), надо отметить, что здесь рабочее оборудование, держащееся на шасси с помощью поворотной колонки, способно поворачиваться лишь на ограниченный угол (находится в пределах не более 90 градусов) от начального положения. При этом двигатель, кабина и механизмы находятся на неповоротном шасси.

Рисунок 12. Пример неполноповоротного экскаватора на базе колесного трактора

Классификация экскаваторов в зависимости от типа шасси

Одной из наиболее популярных классификаций экскаваторов одноковшового типа является подразделение на несколько групп исходя из типа базового шасси.

Экскаваторы на базе трактора

В данном случае роль шасси исполняет трактор, обычно пневмоколесный. Неполноповоротное рабочее оборудование бывает размещено сзади (либо, в редких случаях, сбоку) базового трактора, на предусмотренной для этих целей раме. Как правило, такие экскаваторы «экипируются» ковшами объемом порядка 0,2-0,5 куб. метров. В нашей стране большое распространение получили тракторы с навесным экскаваторным оборудованием МТЗ. Эти машины отличаются высокой скоростью движения и компактными размерами, благодаря чему они могут легко перемещаться в общем транспортном потоке, следуя к пункту выполнения землеройных работ.

Рисунок 13. Экскаватор на базе трактора

Экскаваторы на автомобильном шасси

Нередко в роли шасси применяются грузовые машины, зачастую обладающие повышенной проходимостью. Безусловно, такой экскаватор отличается высокой скоростью передвижения, а потому эффективно проявляет себя в тех ситуациях, когда имеет место необходимость в высоком уровне мобильности, будь-то военное дело, проведение спасательных операций или, к примеру, расчистка каналов. В подавляющем большинстве случаев рабочим оборудованием машин этого типа выступает обратная лопата.

Пневмоколесные экскаваторы

Характерной особенностью этой разновидности землеройных машин является наличие собственного колесного шасси с обычными пневматическими шинами. На рынке представлены как крошечные модели, оснащенные ковшом объемом 0,04 куб. метра, так и солидные 20-тонные машины с ковшом, рассчитанным на 1,5 куб. метра. Как правило, экскаваторы на таком шасси могут набирать скорость до 30 км/ч и в большинстве своем относятся к числу «габаритных» (то есть на них можно перемещаться по обычным автодорогам без получения какого-то особого разрешения). За счет использования пневмоколесного движителя такая спецтехника не наносит повреждения асфальтному покрытию, однако по той же причине обладает невысокой проходимостью по слабым грунтам. Именно этим и обусловлено широкое распространение данных экскаваторов главным образом в населенных пунктах при проведении работ общестроительного характера.

Экскаваторы на гусеничном шасси

Такие машины по ряду эксплуатационных характеристик и сферам применения по сути являются полной противоположностью рассмотренным выше пневмоколесным экскаваторам. Минимальная скорость передвижения (в большинстве случаев не превышающая 12-15 км/ч) и недопустимость перемещения по асфальтному покрытию (в противном случае последнее неизбежно получит повреждения), обуславливают возможность транспортировки такой спецтехники при помощи машин-тягачей и прицепов особой конструкции.

Тем не менее, необходимо упомянуть о существовании малогабаритных моделей гусеничных экскаваторов, которые нередко комплектуются гусеницами, имеющими резиновые накладки, позволяющими данной технике перемещаться на малые дистанции без угрозы разрушения асфальтобетонного покрытия автомобильных дорог. В свою очередь, достоинством гусеничного движителя является то, что такие экскаваторы, даже будучи очень тяжеловесными и крупногабаритными (масса отдельных экземпляров составляет от 80 и более тонн), оказывают сравнительно невысокое удельное давление на грунт, а потому могут использоваться для проведения работ даже на торфяниках.

Прочие модели экскаваторов

Помимо широко распространенных вариантов исполнения экскаваторов, перечисленных выше, существуют и другие специфичные типы экскаваторных шасси, которые встречаются сравнительно редко. Например, особо крупногабаритные карьерные модели экскаваторов с огромными ковшами (объемом от 15 куб. метров и выше) перемещаются при помощи шагающего механизма. Громоздкая машина передвигается в нужном направлении, опираясь по очереди на опорную плиту и лапы.

Рисунок 14. Шагающие модели экскаваторов обладают более чем солидными габаритами

Экскаваторы, которые проектируются специально для выполнения ремонтно-строительных работ на железной дороге, также имеют особое шасси, в роли которого используется железнодорожная платформа. При необходимости добычи песка либо гравия со дна рек, озер, очистки дна водоемов и увеличения глубины последних к работе привлекаются плавучие экскаваторы, в которых рабочее оборудование размещается на базе понтона.

Силовые агрегаты, устанавливаемые на экскаваторах

В наши дни для выполнения земляных работ используются одномоторные и многомоторные модификации экскаваторов. В первом случае все механизмы землеройной машины имеют привод от одной силовой установки, а во втором каждый из механизмов (либо их группа) получает энергию от отдельного двигателя. Чаще всего экскаваторы оснащаются дизельными двигателями, обеспечивающими полностью автономное функционирование машин.

Иногда для приведения в действие рабочего оборудования используются электродвигатели, получающие питание от внешней электросети либо дизельного генератора, который размещен на базе экскаватора (обычно такой способ электропитания применяется на плавучих моделях). Такие модели экскаваторов отличаются экономичностью, не загрязняют воздух.

Классификация экскаваторов в зависимости от привода рабочего оборудования

Экскаваторы с гидроприводом

В большинстве своем современные экскаваторы оборудуются гидравлическим приводом. В этом случае для создания необходимого усилия на рукояти, стреле, ковше предусмотрены гидравлические двигатели и гидроцилиндры. Гидронасос, на котором лежит ответственность за поддержание нужного давления рабочей жидкости в соответствующей магистрали, получает крутящий момент, необходимый для его вращения, от двигателя экскаватора.

Механические экскаваторы

В наши дни групповой механический привод, предусматривающий передачу усилия от силовой установки к рабочим органам с помощью канатов, приводимых в движение от лебедки, используется лишь на драглайнах и грейферных экскаваторах. При этом сама лебедка работает от двигателя экскаватора, получая крутящий момент через зубчатую, червячную, цепную либо фрикционную передачу. На обычных экскаваторах механический привод сегодня практически не используется, что обусловлено рядом факторов:

- сложность конструкции, сопряженная с применением значительного количества быстроизнашивающихся деталей;

- ограниченное количество независимых перемещений узлов рабочего оборудования;

- сложность исполнения автоматизированного механического канатного привода;

- невозможность обеспечения абсолютной фиксации деталей рабочего оборудования в желаемом положении.

Электромеханические экскаваторы

Существует и еще одна категория экскаваторов, в которых, как и в описанном выше случае, для передачи тягового усилия к рабочим органам применяются канаты (цепи), движущиеся за счет лебедки. Отличие тут кроется в том, что для вращения барабана каждой лебедки применяется отдельный электромотор. Этот привод получил применение на массивных карьерных и промышленных экскаваторах.

Основные современные производители экскаваторов

Говоря о компаниях, являющихся лидерами на рынке одноковшовых экскаваторов, стоит выделить такие бренды, как Komatsu, Volvo, JCB, Caterpiilar, Daewoo, Hitachi, Liebherr, Hyundai Robex, Orenstein & Koppel, New Holland Kobelco, Doosan Infracore. Бесспорно, наиболее крупным мировым производителем экскаваторов на сегодня является компания Caterpillar , главный офис которой располагается в США. Сегодня модельный ряд техники, созданной специалистами данной компании, включает в себя:

- всевозможные модификации гидравлических экскаваторов (начиная с мини-экскаваторов, обладающих весом менее тонны, средних, тяжелых и заканчивая крупнейшим на планете 980-тонным гидравлическим экскаватором модели 6090S, объем ковша которого равен 59 куб. метрам);

- электрические модели тросовых экскаваторов с рабочим оборудованием типа «прямая лопата», комплектуемые ковшами объемом от 6,9 до 61,2 куб. метра;

- драглайны, оснащаемые ковшами от 32 до 132,5 куб. метра.

Под маркой Komatsu на рынок поставляются высокопроизводительные гусеничные экскаваторы разных размеров, колесные экскаваторы-погрузчики, оборудованные суперсовременными гидравлическими системами, мощными силовыми установками с турбонаддувом и объемными ковшами. Шведский производитель Volvo утверждает, что машины именно этой марки отличаются максимальной эффективностью. Пути достижения последней компанией были выбраны традиционные: увеличение размеров рабочей зоны, использование дизельных моторов с повышенным крутящим моментом и уменьшенной токсичностью отработанных газов, автоматизация выбора режимов разработки грунта.

Рисунок 15. Японская машиностроительная компания Komatsu Limited осуществляет выпуск высокопроизводительных экскаваторов

Одноковшовые экскаваторы сравнительно недавно появились в ассортименте британской компании JCB . Однако, несмотря на пока довольно короткую историю производства подобной техники, компании удалось занять свою нишу в соответствующем сегменте рынка. Продукция JCB является ярчайшим примером сотрудничества японских и европейских поставщиков. Экскаваторы, выпускаемые под данным брендом, оборудуются двигателями Isuzu и гидравлическим оборудованием от Sumitomo.

Конструкторам компании Daewoo, преуспевшей в различных отраслях, удалось добиться серьезных преимуществ перед предприятиями-конкурентами по ряду направлений. Экскаваторы от этого производителя обладают повышенной скоростью вращения платформы, увеличенным вылетом стрелы. Параметры рабочей зоны подобраны таким образом, чтобы машина могла с должной эффективностью выполнять возложенные на нее функции в стесненных условиях, что характерно для населенных пунктов.

Линейка оборудования Hitachi включает в себя малые, средние и большие экскаваторы на гусеничном и колесном ходу, а также модели, которые проектировались специально для разработки скальных и других тяжелых грунтов, производства работ в труднодоступных местах, при выполнении демонтажных и дноуглубительных работ. Новинки модельного ряда экскаваторной техники Hitachi комплектуются двигателями с сажевым фильтром, оснащенные инновационными системами рециркуляции отработанных газов. Все это обеспечивает максимальную чистоту выхлопных газов, отвечающую самым высоким мировым стандартам.

Рисунок 16. Гусеничный экскаватор Hitachi в процессе работы

Известный немецкий производитель спецтехники Liebherr осуществляет выпуск гидравлических экскаваторов, сочетающих в себе самые последние достижения инженерной мысли. Среди отличительных особенностей данной техники можно выделить гидрообъемный привод у гусеничных моделей, автоматическую КПП с переключением передач под нагрузкой у пневмоколесных экскаваторов, 4 стандартных режима работы для максимальной эффективности разработки грунта в любых условиях.

Что касается отечественных производителей, то здесь можно выделить такие компании, занимающиеся выпуском экскаваторов, как ЗАО «Тверской экскаватор» и АО «ТЯЖЭКС». Многие модели тверских экскаваторов оснащены отвалами, применяемыми для выравнивания участка и засыпания траншей. При покупке экскаватора клиент может заказать такие сменные рабочие органы, как гидроножницы, бревнозахват, 5-челюстной грейфер, гидравлический молот, фрезерная головка и т.д. АО «ТЯЖЭКС» на сегодня является ведущим российским поставщиком тяжелой техники для земляных работ. Компания поставляет на рынок 6 модификаций экскаваторов 5-й и 6-й размерных групп с 2-хпоточным гидравлическим приводом и мощными силовыми агрегатами ярославского завода.

Рисунок 17. Пневмоколесный представитель модельного ряда экскаваторов ОАО «Тверской экскаваторный завод»

Заключение

Представленный обзор призван дать читателям подробную информацию о классификации одноковшовых экскаваторов по целому ряду параметров, принципе работы и конструктивных особенностях данной спецтехники, основных иностранных и отечественных поставщиках экскаваторов.

Компания ООО «ТехноНик».

Вконтакте

Строительными называют одноковшовые универсальные экскаваторы с основными ковшами вместимостью 0,25...2,5 м3, оснащаемые различными видами сменного рабочего оборудования. Строительные экскаваторы предназначены для земляных работ в грунтах

I.. .IV категорий. С помощью унифицированного сменного рабочего оборудования (до 40 видов) они могут выполнять также погрузоч - но-разгрузочные, монтажные, сваебойные, планировочные, зачист - ные и другие работы.

Основными частями строительных экскаваторов являются гусеничное или пневмоколесное ходовое устройство, поворотная платформа (с размещенными на ней силовой установкой, механизмами, системой управления и кабиной машиниста) и сменное рабочее оборудование. Поворотная платформа опирается на ходовое устройство через унифицированный роликовый опорно-поворотный круг и может поворачиваться относительно него в горизонтальной плоскости.

Рабочий цикл одноковшового экскаватора при разработке грунтов состоит из следующих последовательно выполняемых операций: копание грунта (заполнение ковша грунтом), подъем ковша с грунтом из забоя, поворот ковша к месту разгрузки, разгрузка грунта из ковша в отвал или в транспортные средства, поворот порожнего ковша к забою и опускание его в исходное положение для следующей операции копания. В процессе работы отдельные операции цикла можно совмещать (например, подъем или опускание ковша с поворотом его в забой), что позволяет сокращать продолжительность цикла.

Классификация. Одноковшовые строительные экскаваторы классифицируют по следующим признакам:

по типу ходового устройства - на гусеничные с нормальной и увеличенной опорной поверхностью гусениц, пневмо - колесные, на специальном шасси автомобильного типа, на шасси грузового автомобиля или трактора;

по типу привода - с одномоторным (механическим и гидромеханическим) и многомоторным (гидравлическим и электрическим) приводом;

по исполнению опорн о-п оворотного устройства - на полноповоротные (угол поворота рабочего оборудования в плане не ограничен) и неполноповоротные (угол поворота рабочего оборудования в плане ограничен 270°);

по способу подвески рабочего оборудования - с гибкой подвеской на канатных полиспастах и с жесткой подвеской с помощью гидроцилиндров;

по виду исполнения рабочего оборудования - с шарнирно-рычажным и телескопическим рабочим оборудованием.

Кроме перечисленных признаков строительные экскаваторы различаются между собой размерами, массой, мощностью и вместимостью ковшей.

К основным параметрам одноковшовых экскаваторов относятся: вместимость ковша, продолжительность рабочего цикла, радиусы копания и выгрузки, высота и глубина копания, высота нагрузки, преодолеваемый экскаватором уклон пути, конструктивная и эксплуатационная массы машины, среднее давление на грунт у гусеничных машин и нагрузка на одно ходовое колесо у пневмоколес - ных, колея и база ходового устройства.

Индексация. Действующая система индексации предусматривает следующую структуру индекса (рис. 4.13), дающего более полную характеристику эксплуатационных возможностей машины. Буквы ЭО означают - экскаватор одноковшовый универсальный.

Четыре основные цифры индекса последовательно означают: размерную группу машины, тип ходового устройства, конструктивное исполнение рабочего оборудования (вид подвески) и порядковый номер данной модели. Восемь размерных групп экскаваторов обозначаются цифрами с 1 по 8. Размер экскаватора характеризуют масса машины и мощность основного двигателя, а также геометрическая вместимость основного ковша.

В настоящее время серийно выпускаются экскаваторы 2...6-й размерных групп. В стандартах на экскаваторы для каждой размерной

|

1.60.. .2.50 м3 2.50.. .4.00 м3. Тип ходового устройства указывается цифрами с 1 по 9: 1 - гусеничное (Г); 2 - гусеничное уширенное (ГУ); 3 - пневмоколесное (П): 4 - специальное шасси автомобильного типа (СШ); 5 - шасси грузового автомобиля (А); 6 - шасси серийного трактора (Тр); 7 - прицепное ходовое устройство (Пр); 8,9 - резерв. Конструктивное исполнение рабочего оборудования указывается цифрами: 1 (с гибкой подвеской), 2 (с жесткой подвеской), 3 (телескопическое). Последняя цифра индекса означает порядковый номер модели экскаватора. Первая из дополнительных букв после цифрового индекса (А, Б, В и т. д.) означает порядковую модернизацию данной машины, последующие - вид специального климатического исполнения (С или XJI - северное, Т - тропическое, ТВ - для работы на влажных тропиках). Например, индекс ЭО-5123ХЛ расшифровывается так: экскаватор одноковшовый универсальный, 5-й размерной группы, на гусеничном ходовом устройстве, с жесткой подвеской рабочего оборудования, третья модель в северном исполнении. Экскаватор оборудуется основным ковшом вместимостью 1,0 м3, соответствующим 5-й размерной группе, и сменными вместимостью 1,25 и 1,6 м3. |

Экскаваторы с гибкой подвеской рабочего оборудования представляют собой полноповоротные машины (рис. 4.14) с одномоторным и многомоторным (дизель-электрическим) приводом. На поворотной платформе таких машин смонтирована двуногая опорная стойка, несущая стрелоподъемный полиспаст. Промышленность выпускает строительные экскаваторы с одномоторным приводом 3...5 размерных групп, с многомоторным приводом - 6-й размерной группы.

Основными видами сменного рабочего оборудования таких экскаваторов являются прямая и обратная лопаты, драглайн, грейфер и кран. Кроме указанных видов экскаваторы оснащаются также оборудованием для погружения свай и шпунта, планировки и зачистки площадок и откосов, засыпки траншей, корчевания пней, рыхления мерзлых и скальных грунтов, взламывания дорожных покрытий, разрушения старых фундаментов зданий и стен и т. п.

Экскаватор с рабочим оборудованием прямой лопаты (рис. 4.15, а) разрабатывает грунт в забое, расположенном выше уровня стоянки машины. В комплект оборудования прямой лопаты входят стрела 6, рукоять 4 с седловым подшипником, ковш 3 с открывающимся днищем, напорный механизм 5 (у экскаваторов 2-й и

3- й размерных групп напорный механизм отсутствует), полиспасты 7 и 2 подъема стрелы и ковша. Наполнение ковша происходит при подъеме его полиспастом 2 и выдвижении рукояти в сторону забоя напорным механизмом, регулирующим толщину стружки. Выгрузка ковша осуществляется открыванием его днища.

Экскаватор с оборудованием обратной лопаты (рис. 4.15, б) предназначается для рытья траншей и небольших котлованов, расположенных ниже уровня его стоянки. Рабочее оборудование обратной лопаты состоит из ковша 8, рукояти 4, стрелы 6, передней стойки 7 и полиспастов: тягового 9, подъемного 2 и стрелового 1 (для удержания передней стойки). Наполнение ковша, врезаемого в грунт под действием веса рабочего оборудования, происходит при подтягивании его к экскаватору тяговым полиспастом 9 и одновременном ослаблении натяжения подъемного полиспаста 2. Выгрузка грунта из ковша осуществляется поворотом рукояти от забоя при ослаблении тягового полиспаста и подъеме рабочего оборудования подъемным полиспастом.