1.4 Zajištění výkonu vozu

Během provozu vozidla se mění jeho technický stav a součásti, což může vést k částečné nebo úplné ztrátě výkonu. Existují dva způsoby, jak zajistit provozuschopnost automobilů v provozu při co nejmenších celkových materiálních a mzdových nákladech a ztrátě času: udržování provozuschopnosti, zvané údržba a obnovení provozuschopnosti, zvané opravy.

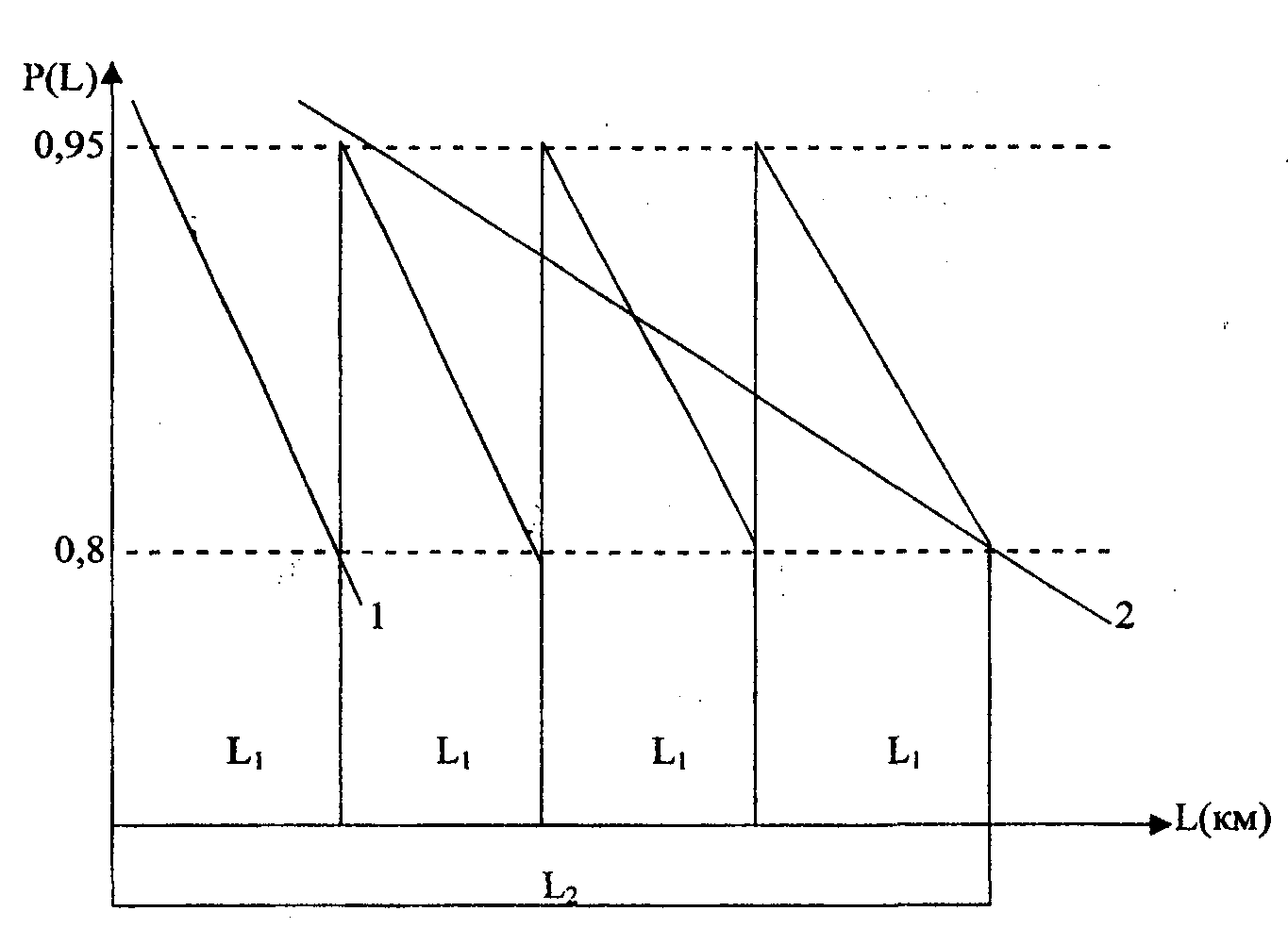

Je definováno současné nařízení o údržbě kolejových vozidel motorových vozidel preventivníúdržba a opravy systému agregovanou metodou (obr.). Charakteristickým rysem tohoto systému je to, že údržbářské práce na kolejových vozidlech se provádějí plánovaným způsobem po stanoveném počtu najetých kilometrů, a je třeba provést opravy související s odstraňováním poruch a poruch, které vznikly během provozu.

Hlavním cílem údržby vozidla je předcházet a distancovat okamžik dosažení mezního stavu. To je zaprvé zajištěno tím, že se předejde výskytu poruchy monitorováním a přiblížením parametrů technického stavu vozidel (jednotky, mechanismu) na jmenovité nebo blízké hodnotám; za druhé, varování od okamžiku selhání v důsledku snížení intenzity změny parametru technického stavu, snížení míry opotřebení protilehlých částí v důsledku provádění mazacích, seřizovacích, upevňovacích a jiných prací. TO-1 a TO-2 se vyrábějí po dosažení určitého počtu najetých kilometrů (v závislosti na typu a modelu vozidla TO-1, po 2-4 tis. Km, TO-2 - 6-20 tis. Km). Pomocí TO-1 se provádí diagnostika a údržba jednotek zajišťujících bezpečnost provozu, u TO-2 se provádí diagnostika a údržba součástí, které zajišťují trakci a ekonomické vlastnosti vozidla.

Obr. 1.2Schéma systému preventivní údržby a oprav

Hlavním účelem JI prováděného v Bělorusku dvakrát ročně je příprava automobilů pro použití v chladném a teplém období. V obecných klimatických podmínkách je CO kombinováno hlavně s TO-2 nebo TO-1 s odpovídajícím zvýšením složitosti hlavního typu služby.

Údržba se provádí s předběžnou kontrolou. Hlavní metodou pro provádění kontrolních prací je diagnostika, která je určena ke stanovení technického stavu vozu, jeho součástí, součástí a systémů bez demontáže a je technologickým prvkem technické údržby.

Kromě přímých údržbářských prací zahrnuje údržba také práce prováděné za účelem udržení správného vzhledu a zdravotního stavu automobilu: čištění, mytí a sušení.

Při pravidelné údržbě jsou parametry technického stavu udržovány v určených mezích, avšak v důsledku opotřebení součástí, poruch a dalších důvodů je spotřebován zdroj automobilu (jednotka, mechanismus) a v určitém okamžiku již nelze běžně provozovat auto , tj. dochází k jeho konečnému stavu, který nelze eliminovat metodami preventivní údržby, to znamená, že automobil vyžaduje obnovení ztracené pracovní kapacity - opravu.

Účelem opravy je obnovit a udržet funkčnost mechanismu, sestavy, jednotky a vozu jako celku, odstranit závady, které se vyskytnou během provozu a jsou zjištěny během údržby. Opravy se zpravidla provádějí podle potřeby (když produkt dosáhne mezního stavu) a zahrnuje diagnostiku a kontrolu, demontáž, montáž, seřízení, zámečnictví, svařování a některé další druhy prací. Charakteristické pro opravy jsou jejich značná složitost, cena, potřeba částečné nebo úplné demontáže produktu pro restaurování nebo výměnu dílů, použití dostatečně složitého stroje, svařování, lakování a dalšího vybavení během opravy.

Všechny typy údržby vozidel jsou prováděny v množství přibližných seznamů základních operací technické údržby. Pokud jsou během údržby detekovány poruchy, které nelze odstranit během seřizování, provede se oprava nebo výměna odpovídajících částí (sestav).

Oddíl 2Systém údržby a oprav automobilů

Systém pro údržbu a opravy silničních vozidel

V Běloruské republice byl v průběhu mnoha desetiletí vytvořen systém údržby a oprav vozidel, který se skládá z velkého počtu prvků (obr. 2.1). Každý z prvků plní specifickou funkci při řešení konkrétních úkolů údržby dopravy a oprav vozidel. Jejich práce je koordinována v prostoru a čase. Nejmenší narušení fungování alespoň jednoho prvku vede ke snížení socioekonomické účinnosti dopravních služeb pro hospodářství země, údržbě a opravám automobilů a jiných dopravních zařízení, včetně vybavení pro stavbu silnic. Systém se musí neustále vyvíjet a zlepšovat. Všechny tři subsystémy hrají velkou a důležitou roli ve fungování systému.

Obr. 2.1 Systém údržby a bezpečnosti vozidel

Obr. 2.1 Systém údržby a bezpečnosti vozidel

Klíčové regulační dokumenty, termíny a definice pro údržba a opravy aut

Základním regulačním dokumentem o údržbě a opravách automobilů v naší zemi, na jehož základě se provádí plánování a organizace údržby a oprav a vypracovává se řada souvisejících regulačních a technologických dokumentů, je „Nařízení o údržbě a opravách kolejová vozidla automobilové dopravy. "

Pro provozní účtování změn v konstrukci automobilů a jejich provozních podmínkách stanoví „nařízení“ dvě části.

První část, která obsahuje základy údržby a oprav kolejových vozidel, definuje systém a technickou politiku těchto otázek v silniční dopravě. První část stanoví: systém a druhy údržby a oprav, jakož i počáteční normy, kterými se řídí; klasifikace provozních podmínek a metod úpravy norem; zásady organizace údržby a oprav v ATP; standardní seznamy operací údržby a dalších základních materiálů.

Druhá část obsahuje specifické normy pro každý základní model provozovaný v Bělorusku a jeho úpravy.

2.2.1 Základní pojmy používané v technologii údržby a provozu vozidel

vozový park automobilové dopravy - osobní automobily, osobní automobily, nákladní auta, autobusy, přívěsy, návěsy; dobrý stav (použitelnost) kolejových vozidel - stav, ve kterém splňuje všechny požadavky normativní a technické dokumentace; poruchový stav (porucha) kolejových vozidel - stav, ve kterém nesplňuje alespoň jeden z požadavků normativní a technické dokumentace; pracovní stav kolejových vozidel - stav, ve kterém všechny jeho parametry charakterizující schopnost vykonávat stanovené funkce splňují požadavky normativní a technické dokumentace; nefunkční kolejová vozidla - podmínka, ve které hodnota alespoň jednoho parametru charakterizujícího schopnost vykonávat stanovené funkce nesplňuje požadavky normativní a technické dokumentace; odmítnutí - událost spočívající v porušení provozního stavu kolejových vozidel (zařízení); provozní hodiny - doba trvání zařízení; mTBF - provozní doba objektu od konce obnovení jeho funkčnosti do výskytu další poruchy; spolehlivost - vlastnost předmětu trvale udržovat zdravý stav po určitou dobu nebo provozní dobu; údržba kolejových vozidel - soubor operací, které jej udržují v provozním stavu; údržba kolejových vozidel - provozní hodiny v kilometrech (km) mezi tímto typem údržby a následným stejným typem; oprava (P) kolejových vozidel - soubor operací k obnovení jeho použitelnosti nebo výkonu; aktuální oprava (TR) kolejových vozidel - opravy provedené za účelem zajištění nebo obnovení jeho funkčnosti a spočívající v výměně a (nebo) obnovení součástí; nízké opravy mzdových nákladů - opravy prováděné ve spojení s údržbou; generální oprava (KR) kolejových vozidel - oprava prováděná za účelem obnovení její použitelnosti a zdrojů (až 80%) výměnou nebo obnovou kterékoli z jejích částí, včetně základních; oprava opravy vozového parku (VR) - opravy provedené za účelem obnovení funkčního stavu kolejových vozidel, které nepodléhají větším opravám podle technických specifikací; diagnostika kolejových vozidel - určení jeho technického stavu a důvodů selhání; složitost údržby (opravy) - mzdové náklady na jednu údržbu (opravu) tohoto typu; zdroj - provozní doba zařízení od začátku jeho provozu do dosažení konečného stavu; normativní a technologická dokumentace pro údržbu a opravy je dokumentace, která obsahuje: doporučení, normy a metodiku pro jejich opravu, technologii, pokyny, generální opravy atd .; technické vybavení a opravy - jedná se o výrobní a technickou základnu (budovy, stavby, vybavení, příslušenství, vybavení, nástroje) a materiální a technickou podporu.Účel a základní principy systému údržby a provozu vozidel

Znalost kvantitativních a kvalitativních charakteristik zákonů upravujících změny parametrů technického stavu automobilů a jejich prvků vám umožňuje řídit jejich pracovní kapacitu a technický stav. V praxi je to realizováno provedením tří typů dopadů: kompetentní provoz (použití), údržba a opravy.

Cílúdržba (TO) je údržba výkonu vozidla opatřeními, která snižují opotřebení párovaných částí (například snižováním koeficientu tření mazáním třecích povrchů vhodnými oleji), jakož i předcházením náhlým poruchám v provozu jednotlivých jednotek, mechanismů a sestav (prostřednictvím diagnostiky, seřízení , spojovací a jiné práce), zajišťující úsporu provozních materiálů a snižování negativních dopadů na životní prostředí. Údržba vozidla je tedy preventivním opatřením prováděným systematicky, důrazně, po stanovenou dobu a zahrnující určitý soubor činností.

Prevence poruch a poruch vyžaduje regulaci údržby, tj. Pravidelnou údržbu podle plánu pro určité operace údržby se specifikovanou frekvencí a složitostí. Seznam provedených operací, jejich frekvence a pracovní náročnost jako celek tvoří režim údržby. Současný systém údržby poskytuje následující typy údržby, lišící se četností (tabulka 2.1), seznam a složitost provedené práce: denní údržba (SW), první údržba (TO-1), druhá údržba (TO-2), sezónní služby (CO).

Tabulka 2.1 Normy pro četnost údržby kolejových vozidel

| Druh kolejových vozidel | Normy pro četnost údržby nejméně km |

||

| Osobní automobily | Jednou denně, bez ohledu na to počet pracovních směn | ||

| Autobusy | |||

| Nákladní automobily, autobusy založené na nákladních automobilech nebo pomocí jejich hlavních jednotek | |||

| Sklápěče do auta | |||

| Přívěsy a návěsy | |||

| Přívěsy a návěsy | |||

V naší zemi jsou opravy motorů a automobilů, jakož i další stroje a mechanismy (zemědělské stroje, lodě, letadla, dieselové lokomotivy, obráběcí stroje, lisy atd.) Prováděny na plánovaném základě, což je plánovaný systém preventivní údržby a oprav , který se skládá ze souboru vzájemně souvisejících ustanovení a norem, které určují postup při údržbářských a opravárenských pracích za účelem zajištění stanovených ukazatelů kvality automobilů během provozu. Systém varování na silnici ve většině zemí používá také systém varování, podle kterého je údržba preventivní, preventivní a provádí se pravidelně po určité době provozu (počet najetých kilometrů) automobilu a opravy se obvykle provádějí podle potřeby tj. poté, co dojde k poruše nebo poruše.

Na systém MOT a na opravu automobilů jsou kladeny následující požadavky:

a) zajištění stanovených úrovní provozní spolehlivosti

flotila s racionálním

práce a mzdové náklady;

b) jeho plánovací a regulační charakter, umožňující plánování

organizovat a organizovat údržbu a opravy na všech úrovních,

od ATP po národní plánované a

tvůrci politik;

c) povinné pro všechny organizace a podniky,

vlastnící motorová vozidla, bez ohledu na to

ti z jejich podřízenosti oddělení (s výjimkou

existují organizace ministerstva obrany, ministerstva vnitra a FSB);

d) specifičnost, dostupnost a vhodnost pro vedení

a rozhodování na všech úrovních inženýrství

technická služba automobilové dopravy;

d) stabilita základních zásad a flexibilita konkrétních

normy zohledňující změny provozních podmínek

tatsii, design, kvalita a spolehlivost automobilů;

f) zohlednění rozmanitosti provozních podmínek vozidla.

Základní zásady organizace a údržby a normy TP jsou v Bělorusku upraveny „nařízením o údržbě a opravách kolejových vozidel motorových vozidel“, které je výsledkem zaprvé probíhajícího výzkumu v oblasti technického provozu automobilů; za druhé, zkušenost s pokročilým ATP; zatřetí, práce automobilového průmyslu na zlepšení kvality automobilů.

Základem pro vybudování systému údržby a opravy jsou:

cílem, který je stanoven pro silniční dopravu a její subsystém, je technický provoz;

provozní podmínky vozidla;

úroveň spolehlivosti a kvalita automobilu;

regulačních a organizačních a technických omezení.

THAT zahrnuje 8-10 typů prací (mazání, fixace, seřizování, monitorování, diagnostika atd.) A více než 150-280 specifických servisních objektů, tj. Jednotek, mechanismů, částí vyžadujících preventivní opatření.

Každý uzel, mechanismus, spojení může mít svůj optimální interval údržby. Pokud jsou tyto periodicity dodržovány, pak by mělo být auto jako celek posláno téměř nepřetržitě na údržbu každého spojení, mechanismu, jednotky, což způsobí velké potíže s organizací práce a další ztrátu pracovní doby, zejména v přípravných a konečných operacích.

Proto, po izolaci od součtu účinků těch, které by měly být provedeny během údržby, a po stanovení optimální frekvence každé operace, jsou operace seskupeny do typů údržby. To umožňuje snížit počet jízd aut za účelem údržby a prostoje při údržbě a opravách.

2.4 Plánovaný výstražný systém servisu a oprav automobilů

Provozní podmínky vozidel (kvalita vozovky, svahy a převýšení, vysokorychlostní režim, tlak v pneumatikách, teplota vzduchu a vlhkost vzduchu, podmínky pro valivá kola podél silnice, přítomnost směsi písku a soli na povrchu vozovky atd.) Výrazně určují její výkon a dlouhověkost. Zkušenosti a kvalifikace řidiče, jeho kultura produkce jsou významné faktory ovlivňující výběr optimálních provozních parametrů vozidla.

Potřeba udržení vysoké úrovně provozuschopnosti vyžaduje, aby bylo zabráněno velké části poruch a poruch, to znamená, že funkčnost produktu je obnovena dříve, než dojde k poruše nebo poruše. Úkolem provozu a údržby je proto především prevence výskytu poruch a poruch a jejich oprava - odstranění (obnovení provozuschopnosti).

Základem pro organizaci údržby provozního stavu kolejových vozidel silničních vozidel je plánovaný systém preventivní údržby a oprav. Údržba a opravy kolejových vozidel se provádí na výrobní a technické základně podnikatelských subjektů jakékoli formy vlastnictví, provádí práce v souladu s požadavky normativní a technologické dokumentace, má osvědčení nebo jiné povolení k provádění těchto prací (s výjimkou vlastních potřeb).

Studenti, postgraduální studenti, mladí vědci, kteří ve svých studiích a práci využívají znalostní základnu, vám budou velmi vděční.

Publikováno dne http://www.allbest.ru/

- Úvod

- 1. Struktura jednotky

- 2. Organizace údržby automobilů

3. Posouzení spolehlivosti vozidel v provozu

4. Organizace práce

5. Zařízení a nástroje používané při údržbě a opravách automobilů

6. Činnosti týkající se zaměstnanců

7. Ochrana práce v podniku

8. Opatření k zajištění bezpečnosti provozu

9. Opatření na ochranu životního prostředí

10. Požární bezpečnost v podniku

11. Technologická mapa

Reference

- Úvod

- V období od 02.16.09 do 04.04.09. Prošel jsem technologickou praxí v Dawn LLC.

- Během stáže jsem vykonával práce v opravně palivového zařízení.

- Během tréninku jsem udělal následující:

1. prostudoval technickou dokumentaci pro provoz kolejových vozidel;

3. seznámit se s organizační strukturou jednotky;

4. studoval nomenklaturu, technické specifikace technologická zařízení pro údržbu a opravy automobilů;

5. studoval technologické procesy údržby a vozidel TR;

6. seznámili se s ochranou práce, bezpečnostními opatřeními, požární bezpečností

7. studoval funkce technika, velitele stavby, mechaniky oddělení řízení kvality, dispečera;

8. Splnil individuální úkol (studium zařízení, údržba a opravy karburátoru, vypracování vývojového diagramu pro údržbu karburátoru a výběr zařízení pro opravu palivového zařízení) podle pokynů vedoucího praxe z vysoké školy.

1 . Struktura jednotky

1. Společnost je podřízena podnikateli.

2. Podnik je obchodní organizace.

3. Podnik je právnická osoba, má nezávislou rozvahu, vypořádání a další bankovní účty, kulatou pečeť obsahující celé jméno společnosti v ruštině, označení místa podnikání, jakož i razítko, hlavičkový papír, název společnosti a ochrannou známku.

4. Název společnosti: LLC „Danko“.

5. Cíle a předmět podnikání. Společnost byla vytvořena za účelem uspokojení potřeb veřejnosti, zejména pro přepravu cestujících po trasách města Nevinnomysska.

Parkoviště společnosti Danko LLC se skládá z minibusů Gazelle:

Údržba a opravy automobilů se provádí ve specializované budově - v místě údržby a oprav automobilů.

Výrobní místa v místě údržby a oprav automobilů:

1) Místa pro údržbu automobilů.

2) Aktuální příspěvky na opravu automobilů.

3) Kovovýroba a mechanická sekce.

4) Sekce baterie.

5) Oblast pro opravu pneumatik.

6) Svařovací sekce (svařování elektrickým obloukem a plynem).

7) Elektrotechnické místo.

8) Agregovaná sekce.

9) Pozemek pro opravy spalovacích motorů.

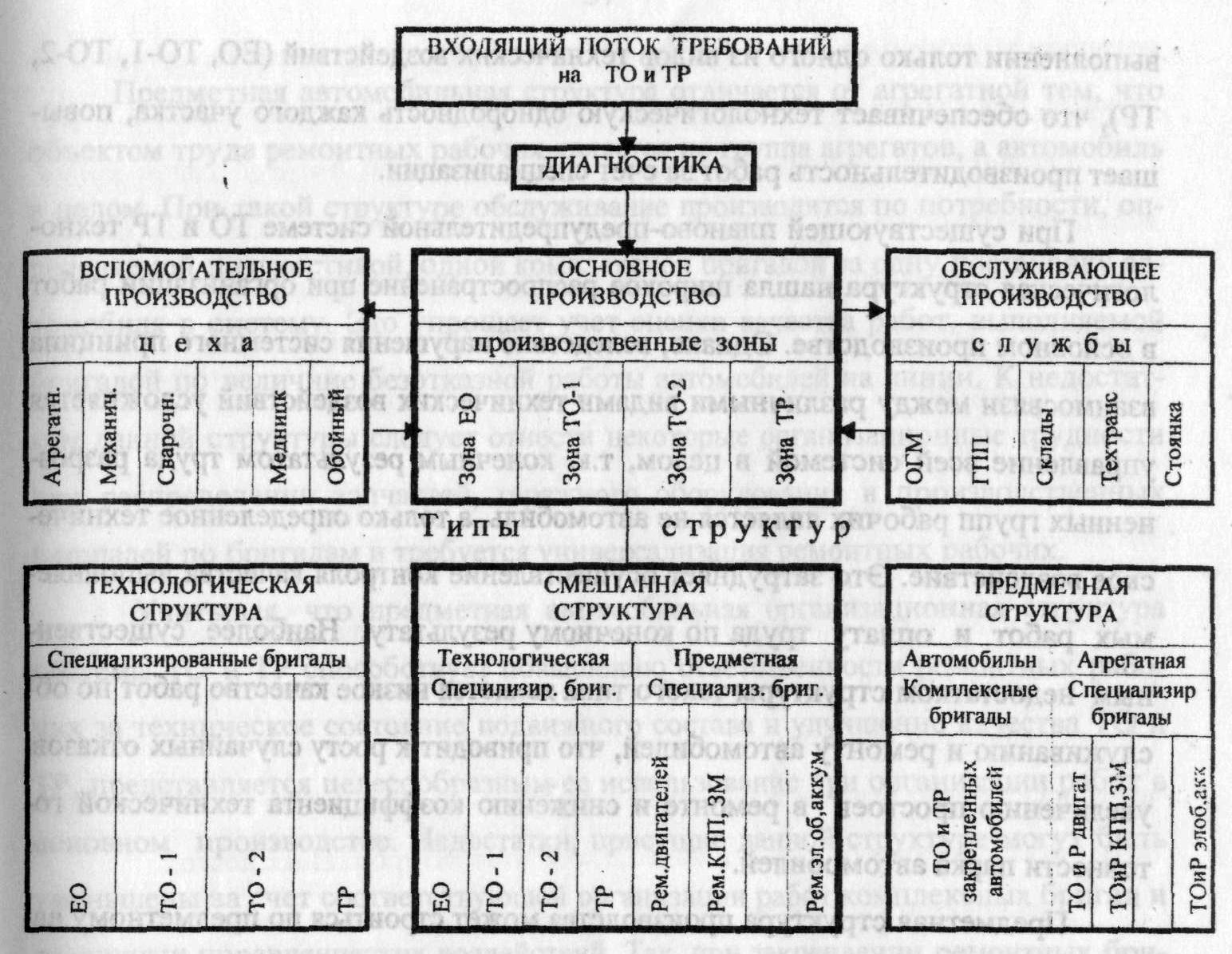

2. Organizace MOT a TR auta

Organizace údržby a TR je založena na technologickém principu tvorby výrobních jednotek, v nichž je každý typ technického dopadu (TO_1, TO_2, TR, automobily, opravy součástí a sestav atd.) Prováděn specializovanými sekcemi (jednotkami). Jednotky provádějící homogenní typy technických dopadů jsou kombinovány do výrobních komplexů: komplex přípravy výroby, stávající komplex oprav automobilů a komplex údržby.

Komplex přípravy výroby spojuje jednotky provádějící opravy jednotek, sestav, restaurování a výrobu dílů, jakož i další práce, které nesouvisejí s jejich přímou implementací na automobily. Zahrnuje: motor, dílnu na agregáty, dílnu na opravu součástí brzdového systému, dílnu na baterie a karburátor, dílnu na vulkanizaci, soustružení, malířství, tapetu, cín, kovářství a měď, dílnu na sběr, mezisklad, prádelnu, přepravní sekci. Komplex přípravy výroby realizuje hlavní úkol - dodávat komplexy TR a TO náhradním dílům, sestavám, jednotkám a materiálům.

Vychystávací oblast poskytuje školení pro sestavy a sestavy pro generální opravy automobilek v souladu s plánem dodání a další práce na udržení stanovené minimální dodávky dílů, opravitelných sestav a sestav.

Mezisklad je nejdůležitějším článkem v komplexu. Mezi jeho funkce patří: skladování otáčivých jednotek, materiály a prostředky na opravy, vydávání těchto materiálů, součástí a sestav.

Komplex TR spojuje jednotky provádějící práce na výměně vadných agregátů, komponentů a částí automobilů za opravitelné, jakož i opravy a seřizování a další práce na TR přímo na automobilech. Součástí areálu jsou zóny vozidel TR v areálu, sekce montáže pneumatik, svařovací sekce, dílna na opravu přívěsu a otevřená zóna TP v létě.

Zóna TR je vybavena inspekčním příkopem s přímým průtokem a jeřábovým nosníkem o nosnosti 2,0 tuny.

Sekce pneumatiky obsahuje sloupky pro demontáž a montáž, výměnu pneumatik. Na místě je stojan pro demontáž pneumatik, klíč na kola, kompresor a zařízení pro čerpání pneumatik, dvě ochranná zařízení pro čerpání pneumatik.

Svařovací část zahrnuje dva sloupky pro výrobu plynového svařování na automobilu nebo jeho součástech a částech a pro výrobu elektrického svařování. Vybaveno vhodným vybavením.

Komplex údržby a diagnostiky provádí údržbu, běžnou údržbu, související opravy a diagnostiku kolejových vozidel. Komplex zahrnuje dva specializované týmy, které provádějí: TO_1 a diagnostické práce; TO_2, běžná údržba a související opravy.

Specializace pracovních míst TR nám umožňuje co nejvíce mechanizovat práci náročnou na práci, snížit potřebu stejného typu zařízení, zlepšit pracovní podmínky a použít méně kvalifikované pracovníky. Výsledkem je zvýšení kvality práce a produktivity práce.

Schéma organizace údržby a vozidel TR

Objem údržby a TR je distribuován v místě jeho realizace podle technologických a organizačních charakteristik. MOT a TR jsou prováděny na stanovištích a výrobních místech (odděleních). Stráže zahrnují práce na údržbě a TR, prováděné přímo na vozidle (mytí, čištění, mazání, upevnění, diagnostika atd.). Kontrola a opravy součástí, mechanismů a sestav vyjmutých z vozidla se provádějí v oblastech (agregát, mechanický, elektrický).

Podle četnosti se seznam a složitost prací na údržbě vozidel dělí na tyto typy: denní údržba (SW); pravidelná údržba (TO), sezónní údržba (CO).

SW zahrnuje doplňování paliva a kontrolu zaměřenou na zajištění každodenní bezpečnosti a udržování správného vzhledu vozidla. EW z velké části provádí řidič automobilu před odjezdem, na cestě nebo po návratu na parkovací místo.

THAT zajišťuje provádění určitého množství práce prostřednictvím zavedeného provozního ujetého kilometru vozidla. V souladu s technickými normami pro údržbu nákladních vozidel se EO provádí jednou denně, TO-1 po 3000 km, TO-2 po 12 000 km jízdy.

JI zajišťuje údržbu a další operace pro přípravu vozu na zimní nebo letní provoz.

Oprava je sada prací k odstranění závad, které vznikly, a obnovení funkčnosti vozu jako celku nebo jednotky. Opravy automobilů se provádějí podle potřeby a zahrnují kontrolu a diagnostiku, demontáž a montáž, zámečnictví, mechanické, svařování, cín, lakování, elektrikářské práce. Pro kvalitní provedení údržby a TR je podnik vybaven potřebnými stanovišti, zařízeními, zařízeními, nástroji, nástroji a vybavením, technickou dokumentací.

Většina údržbářských a opravárenských prací se provádí na stanovištích v zóně údržby a oprav automobilů. Kromě toho se v diagnostickém místě provádějí práce na údržbě a opravách zařízení energetických systémů a elektrických zařízení; svařování, cín, tělo, pneumatika, vulkanizace, lakování - ve specializovaných oblastech. Práce na baterii se provádí na místě baterie.

3 . Hodnocení je spolehlivésTI auta v provozu

Vozidlo (jeho systémy, sestavy, montážní jednotky, části) může být v dobrém nebo nefunkčním, provozuschopném nebo nefunkčním stavu. Dobrým stavem je soulad vozidla se všemi požadavky regulační a technické nebo projektové dokumentace. Poruchovým stavem je nesoulad automobilu s alespoň jedním z požadavků normativně technické nebo projektové dokumentace. Zdravý stav je schopnost automobilu vykonávat stanovené funkce při zachování hodnot stanovených parametrů v rámci požadavků normativně technické nebo projektové dokumentace. Neaktivní stav je částečná nebo úplná ztráta schopnosti vozidla vykonávat stanovené funkce v souladu s požadavky normativně technické nebo projektové dokumentace. Je třeba zdůraznit rozdíl mezi nefunkčním a nefunkčním stavem. Jakákoli z výše uvedených podmínek objektu je určena a vyhodnocena hodnotami parametrů, které mohou být nominální, přípustné a mezní. Jmenovitá hodnota odpovídá numerické hodnotě stanovené výpočty nebo výkresy a poskytnuté výrobcem podle schválených specifikací. Přípustná hodnota definuje hranici poruchy. Mezní hodnota odpovídá buď úplné ztrátě zdravého stavu, nebo takovému poklesu technických a ekonomických ukazatelů, u nichž je další provoz vozidla z ekonomických a technických důvodů nepřijatelný. Po dosažení mezní hodnoty dojde k poruše. Přechod z provozuschopného na nefunkční nastává v důsledku přítomnosti vad. Vada je nesrovnalost každého jednotlivého produktu se stanovenými požadavky.

4. Organizace práce

Klíčové bezpečnostní pokyny

Ochrana práce se chápe jako systém legislativních aktů a odpovídajících opatření zaměřených na udržení zdraví a pracovní kapacity pracovníků.

Systém organizačních a technických opatření a prostředků k prevenci pracovních úrazů se nazývá bezpečnost.

Systém organizačních, hygienických a hygienicko-technických opatření a prostředků k zabránění výskytu pracovníků se nazývá průmyslová hygiena.

Hlavní ustanovení o ochraně práce jsou stanovena v zákoníku práce.

Jedním z hlavních opatření k zajištění bezpečnosti práce je povinné briefing nově najatých zaměstnanců a pravidelné briefingy všech zaměstnanců podniku. Instruktáž provádí hlavní inženýr. Nově přijímaní lidé jsou seznámeni s hlavními ustanoveními o ochraně práce, vnitřních předpisech, pravidlech požární bezpečnosti a zvláštnostech podniku, povinnostech pracovníků dodržovat bezpečnostní pravidla a průmyslové hygieny, pořadí pohybu v podniku, způsoby ochrany pracovníků a způsoby poskytování první pomoci obětem.

Procesní požadavky

Při údržbě a opravách vozidel je nutné přijmout opatření proti jejich nezávislému pohybu. Údržba a opravy vozidel s běžícím motorem je zakázána (s výjimkou případů seřízení motoru).

Manipulační zařízení musí být v dobrém stavu a používáno pouze k určenému účelu. S tímto zařízením mohou pracovat osoby, které prošly příslušným školením a výcvikem.

Při demontáži a montáži součástí a sestav musí být použity speciální stahováky a klíče.

Je zakázáno zaplňovat průchody mezi pracovními stanicemi s díly a sestavami a hromadit velké množství dílů na místech demontáže.

Hydraulická a pneumatická zařízení musí být vybavena bezpečnostními a pojistnými ventily. Pracovní nástroj musí být v dobrém stavu.

Požadavky na pracoviště

Prostory, ve kterých musí být pracovník pod vozidlem, musí být vybaveny inspekčními příkopy, nadjezdy bezpečnostními vodítky nebo výtahy.

Přívodní a výfuková ventilace musí zajistit odstranění emitovaných par a plynů a přívod čerstvého vzduchu.

Pracoviště by měla být vybavena přirozeným a umělým osvětlením dostatečným pro bezpečnost práce.

Na území podniku by měla být vybavena sociální zařízení: šatny, sprchy, umyvadla (s povinnou přítomností horké vody při práci s olovnatým benzínem).

5 . Použité vybavení a nástrojeběhem údržby a oprav aut

Technologické vybavení používané na čerpací stanici se v závislosti na svém účelu dělí na zvedání a kontrolu, zvedání a dopravu, specializované vybavení pro údržbu a specializované vybavení pro vozidla TR.

První skupina zahrnuje zařízení a zařízení, která zajišťují údržbu a pohodlný přístup k jednotkám, mechanismům a částem umístěným pod a na boku vozu. To zahrnuje kontrolní příkopy, nadjezdy, výtahy, sklápěče a zvedáky garáží.

Druhá skupina zahrnuje zařízení pro zvedání a přemísťování agregátů, součástí a mechanismů automobilu: mobilní jeřáby, elektrické kladkostroje, nosníky, nákladní vozíky a dopravníky.

Třetí skupina je specializované zařízení určené k provádění údržby: čištění a mytí, upevňování, mazání, diagnostika, seřizování a doplňování paliva.

Čtvrtá skupina - specializovaná zařízení určená k provádění technologických operací TR: demontáž, mechanicko-mechanické, kování, svařování, měď, karoserie, montáž pneumatik a vulkanizace, elektrické a opravy energetických systémů.

Zvedací a kontrolní zařízení používané při údržbě a opravách zahrnuje stacionární dvousloupový elektromechanický výtah P134 s nosností 2 tun, kontrolní příkop, sadu mobilních stojanů P-238.

6 . Personální činnosti

A) Lékařská kontrola řidičů před odjezdem. Kontroluje se fyzický a psychofyziologický stav řidičů, aby se zabránilo jejich řízení v bolestivém nebo unaveném stavu. V tomto případě jsou indikátory stavu řidičů: tepová frekvence; krevní tlak tělesná teplota přítomnost alkoholu.

B) Sledování dodržování stanovených způsobů práce, odpočinku a stravování řidičů.

C) Provádění plánovaných briefingů o bezpečnosti silničního provozu s povinnou analýzou nehod, kterých se účastní řidiči tohoto podniku, jakož i zvláštnosti provozu na silnicích v tomto ročním období.

D) Další odborná příprava řidičů a vedoucích pracovníků autoparku podniku. Nevýhodou při zajišťování bezpečnosti silničního provozu jsou případy manželství během údržby a kolejových vozidel.

7. Ochrana práce v podniku

Při údržbě a opravách vozidel je nutné přijmout opatření proti jejich nezávislému pohybu. Údržba a opravy vozidel s běžícím motorem je zakázána, s výjimkou případů regulace.

Manipulační zařízení musí být v dobrém stavu a používáno pouze k určenému účelu. S tímto zařízením mohou pracovat osoby, které prošly příslušným školením a výcvikem.

Během provozu nenechávejte nářadí na okraji inspekčního příkopu, na schodech, kapotě nebo křídlech automobilu. Během montážních prací je zakázáno kontrolovat shodnost otvorů v dílech, které mají být spojeny prsty. K tomu použijte speciální páčidla, ostny nebo montážní háčky.

Při demontáži a shromažďování součástí a sestav je třeba používat speciální stahováky a klíče. Tvrdě odstranitelné ořechy musí být nejprve navlhčeny petrolejem a poté odšroubovány klíčem. Odšroubujte matice dlátem a kladivo není povoleno.

Je zakázáno zaplňovat průchody mezi pracovními stanicemi díly a sestavami a hromadit velké množství dílů na místech demontáže.

Zvýšené nebezpečí představují operace odstraňování a instalace pružin, protože v nich byla nahromaděna značná energie. Tyto operace musí být prováděny na stojanech nebo za použití zařízení, která zajišťují bezpečný provoz.

Hydraulická a pneumatická zařízení musí být vybavena bezpečnostními kanály a obtokovými kanály. Pracovní nástroj by měl být udržován v dobrém stavu.

Před zahájením různých oprav a údržby automobilu je nutné jej správně a spolehlivě nainstalovat na pracovišti (příkop, nadjezd, výtah). Po montáži vozu na dopravník s nosnou deskou je nutné vozidlo zabrzdit ruční brzdou, zastavit motor, vypnout zapalování a zapnout nižší rychlostní stupeň (u vozu s motorem karburátoru) a umístit zarážky (boty) pod kola. Při montáži výrobní linky, kde je pohyb prováděn tažným řetězem, dopravníku, by mělo být vozidlo nejprve zabrzděno a zastavení by měla být pod koly. Před jízdou vozu odstraňte zarážky a různé předměty pod koly, uvolněte ruční brzdu. Nedodržení těchto podmínek může vést k poškození trakčního řetězu dopravníku nebo kabelu, k poruše tažného háku.

Protože se v proudu provádí určité množství práce, musí pracovníci vyslat signál z každého příspěvku do ovládacího panelu dopravníku. Když je vyslán signál na začátek pohybu dopravníku, pracovníci by měli okamžitě přestat pracovat. Je zakázáno být v autě, zatímco se pohybuje z jednoho místa na druhý.

Při nastavování vozu na rozchod kol se ujistěte, že je výtah správně nainstalován. Pro přesnou instalaci vozu na kanály nebo nosníky zvedací plošiny musí být značky montáže provedeny v souladu se základnou a umístěním těžiště opravovaného vozidla. Je-li zvedák zvednut do takové výšky, že není možné vyměnit bezpečnostní žebřík nebo zajistit lištu pod ním, nelze zahájit práci. Během zvedání výtahem je přísně zakázáno být v autě.

Před údržbou vozu by měl být na ovládacím prvku výtahu připevněn výstražný plakát „Nedotýkejte se - lidé pracují pod vozidlem“. Ovládací mechanismus zdvihacího zařízení musí být nainstalován takovým způsobem, aby se vyloučila možnost, že se nepovolané osoby dotknou ovládacích pák. Pokud je detekována porucha výtahu, je nutné o tom neprodleně informovat náčelníka, mechanika a velitele a nezačínat práce na výtahu, dokud nebude opravena.

Všechny operace upevnění a seřízení musí být provedeny v pořadí uvedeném v procesních diagramech. Měly by odrážet správnost a bezpečnost příslušných operací a také uvádět použité nástroje a zařízení. Trasy by měly být zveřejňovány na pracovištích. Pořadí výkonu požadovaného množství práce by nemělo vylučovat možnost souběžné práce z horní a dolní části vozu, protože při pádu nástroje shora může dojít k nehodě s tím, který pracuje níže. Proto by při směrování měly být určité operace přiřazeny pracovníkům, což zvyšuje jejich odpovědnost za vykonanou práci. Racionální rozložení práce eliminuje zbytečný pohyb pracovníka podél potoka (přechody na druhou stranu inspekčního příkopu, sestup a výstup z příkopu).

Pokud jsou ořechy zrezivělé a nelze je vypnout klíčem s normální délkou držadla, musíte nejprve klepat na okraje matice lehkým úderem kladiva, navlhčit petrolejem, zabalit o 1/4 otáčky a poté je začít vypínat. Vadné šrouby by měly být vyříznuty pomocí pily nebo sekány dlátem a vyměněny. Při řezání dlátem je nutné nosit ochranné brýle.

Je třeba si uvědomit, že auta mají mnoho ostrých výčnělků, hran, obličejů, závlaček, přístup k různým kloubům a závitové spoje je obtížné, takže byste měli být vždy opatrní a opatrní. Je třeba dbát na to, aby byl nástroj čistý a ne mastný. V opačném případě může práce i s pracovním, ale znečištěným nástrojem vést ke zranění osob.

Při provádění těžkých a pracných operací jsou velmi důležitá různá zařízení, která usnadňují práci pracovníka. Mezi tyto operace patří upevnění matic stupňových žebříků, přední a zadní pružiny, přední a zadní zadní kola atd. Při utahování a odšroubování matic pružinových žebříků by měly být použity elektromechanické klíče, protože utahování stupňových matic (utahovací moment je 250-400 N · m, a někdy mnohem více) vyžaduje velké fyzické úsilí a vede k předčasné únavě pracovníků. . Utahování matic žebříků pomocí držadel o délce větší než 1 m vede k drcení čelních stran matic, k rozbití závitu, k rozbití klíčů a zpravidla k zranění. údržba automobilů

Aby se zabránilo kontaminaci plynem ve výrobní místnosti, měl by být do brzdového systému vozidla přiváděn vzduch z kompresorové jednotky, a nikoli z kompresoru vozidla, tj. Nespouštějte motor vozidla. Je-li motor v chodu, jsou zakázány jakékoli práce, s výjimkou nastavení zapalovacího systému, napájení a kontroly činnosti motoru. Před seřízením spojky na vozidlech s karburátorovým motorem musíte nejprve nastavit řadicí páku do neutrální polohy a vypnout zapalování, protože při zapnutém zapalování může dojít k záblesku v jednom z válců a motor může začít fungovat, což bude vyžadovat zatažení rukou pracovníka do spojky. Před seřízením spojky na vozidle se vznětovým motorem musíte řadicí páku uvést do neutrální polohy. Jinak při kontrole klikového hřídele může motor začít pracovat a vůz se bude pohybovat.

Seřizování spojky u vozidel s karburátorovými motory by měli provádět dva pracovníci, z nichž jeden musí klikovou hřídel klikat pomocí startovací rukojeti. Používání páčidel k otáčení klikového hřídele na straně setrvačníku není povoleno, protože by se mohlo rozbít a způsobit zranění. Při seřizování spojky byste měli používat přenosnou lampu, která ji předtím upevnila v bezprostřední blízkosti pracovního předmětu.

Když protilehlé části vozu pracují v důsledku tření, dochází k jejich opotřebení. Chraňte třecí díly před předčasným opotřebením - hlavní roli maziva. Práce na mazání součástí automobilu je velmi pracná. Mzdové náklady na doplňování maziva představují 30–34% celkových mzdových nákladů na údržbu vozidel. Integrovaná mechanizace mazání může výrazně snížit složitost mazání a pohánění automobilu.

Mnoho podniků v automobilovém průmyslu mechanizovalo distribuci maziv na místa údržby vozidel, plnilo a plnilo klikovou skříň olejem, mazalo třecí jednotky mazivem, vypouštělo, skladovalo a přepravovalo použitý olej. Široce se používají dávkovače oleje, nádrže a rostliny. Při prevenci pracovních úrazů má velký význam správné vybavení mazací stanice (výběr zařízení a inventáře, jeho umístění a údržba). Mazací práce musí být prováděny na speciálně vybavených sloupech vybavených různými zařízeními. Tyto sloupky mohou být umístěny na výrobní lince a na slepém příkopu. Na mazací stanici musí být uspořádáno místní sání, aby se odstranily výfukové plyny, protože při výměně oleje je nutné nastartovat motor.

Pro vyzkoušení mazacích pistolí a vypuštění oleje na stěnách příkopu musí být namontovány přijímače. Slouží také jako stojan pro pistoli mezi úkoly. Mazací zařízení musí být umístěno tak, aby práce prováděné shora byly vybaveny zařízením umístěným mimo inspekční příkop. V inspekčním příkopu by mělo být zařízení pro vypouštění použitého oleje z jednotek vozidla, aby se zabránilo úniku oleje. Všechna mazací zařízení by měla být umístěna ve výklencích.

Těžko přístupná místa na vozidle by měla být namazána špičkami spojenými s pistolí pružnými hadicemi nebo špičkami s panty. Použití takových špiček umožňuje mazání hnací soustavy bez otáčení hřídele. Před zahájením mazání věnujte pozornost zdraví mazacích tvarovek. Vadné tukové armatury je třeba vyměnit. Použití nestandardních mazacích kování vede k vymačkání maziva kolem mazacího kování a následně ke kontaminaci pracoviště. Během výměny, jakož i při doplňování maziva v samostatných jednotkách, vypouštěcí a plnicí zátky musí být vypnuty pouze pomocí klíčů určených pro tento účel. Při kontrole hladiny oleje v jednotkách by se jako osvětlení měly používat pouze přenosné žárovky. Použití otevřeného plamene pro tento účel je zakázáno.

Na specializovaných pracovištích pro údržbu automobilů, ke zlepšení pracovních podmínek maziva a ke zvýšení jeho produktivity práce, by se měl používat stolek s mazivem vyvinutý společností NIIAT. Tabulka vozíku se skládá ze dvou přihrádek. V prvním oddílu je instalována nádrž s mřížkou, která shromažďuje jemné filtrační prvky, které se staly nepoužitelné, a sedimentuje olej vypouštěný z hrubých a jemných filtrů. V druhé přihrádce jsou uspořádány police, ve kterých jsou uloženy nástroje a různé části a materiály (nové filtrační prvky, čisté ubrousky atd.). Horní část vozíku se používá jako stůl, na kterém lze umístit různé nástroje potřebné pro provoz mazadla. Při použití elektrických polovodičových dmychadel v pevném stavu se ujistěte, že zástrčka má prodloužený zemnící kontakt pro připojení k síti.

8. Bezpečnostní opatření

Technologické činnosti

Opatření k zajištění bezpečnosti silničního provozu související se zařízením jsou:

při kontrole kvality údržby a oprav rozvoden. Účelem této kontroly je identifikovat závady v údržbě kolejových vozidel a zabránit uvolnění špatně opravených vozidel z MOT nebo P;

při sledování technického stavu vozidel před opuštěním trati po návratu na základnu. Tuto kontrolu provádí mechanik každý den a jejím účelem je zabránit uvolnění vadných aut na trati. V tomto případě mechanik zkontroluje následující systémy vozidla, které přímo ovlivňují bezpečnost silničního provozu:

A) Brzdový systém. Zkontroluje se nepřítomnost úniku brzdové kapaliny a nepřítomnost vzduchu v systému (u vozidel s hydraulickou brzdou) a nepřítomnost slyšitelného úniku vzduchu při sešlápnutí brzdového pedálu (u vozidel s pneumatickým pohonem). Kromě toho se zkušební brzdění vozidla provádí rychlostí 20 km / hs plně sešlápnutým brzdovým pedálem. Současně se kontroluje brzdicí účinek, sled blokování kol (nejprve přední náprava, poté zadní náprava pro jednotlivá auta a pro silniční vlak, nejprve náprava přívěsu (návěs) a přední náprava traktoru, poté jeho zadní náprava (nápravy) a absence odchylky vozidla od lineárního pohybu.

B) Řízení. Vůle volantu se odhaduje vizuálně a u vozidel s posilovačem řízení se při otáčení řízených kol do krajních poloh a jejich držení po dobu 35 s kontroluje nepřítomnost úniku oleje z hydraulického systému. Kromě toho jsou všechna vozidla hodnocena z hlediska snadnosti otáčení volantu při jízdě.

C) Stěrače osvětlení, zvuku a čelního skla. Kontrolovatelnost těchto zařízení.

D) Spojovací zařízení. Kontrola nepřítomnosti viditelného poškození a kompletního závěsu.

D) Kola. Vizuálně hodnotí stav pneumatik, kol a upevňovacích prvků kol, kontroluje poškození a úplnost. Tlak v pneumatice se kontroluje také vizuálně nebo pomocí manometru.

Mechanik navíc zkontroluje stav:

1. dveře kabiny;

2. nákladní platforma;

3. sklo;

4. zpětná zrcátka.

9. Opatření na ochranu životního prostředí

Silniční doprava je jedním ze zdrojů znečištění životního prostředí. Přímý negativní dopad automobilů na životní prostředí je spojen s emisemi škodlivých látek do ovzduší. Nepřímý dopad silniční dopravy na životní prostředí je způsoben tím, že silnice, parkoviště a podniky poskytující služby zabírají stále se zvyšující a každodenně rostoucí oblast nezbytnou pro lidský život.

Práce na ochraně životního prostředí v ATP by měla zahrnovat následující základní opatření:

1. Výcvik personálu ATP a řidičů v základech environmentální bezpečnosti.

2. Zlepšení technického stavu kolejových vozidel vyráběných na trati, úspora paliva snižující počet najetých kilometrů aut, racionální organizace provoz.

3. Organizace teplého parkování, elektrického vytápění automobilů a dalších činností s cílem zlepšit životní prostředí.

4. Zajištění zdraví vozidel, správné seřízení motorů, karburátorů, zapalovacích systémů.

5. Eliminace úniku paliva, oleje, nemrznoucí směsi na parkovišti.

6. Čištění výsledných šmouh provozních materiálů, zasypání pískem nebo pilinami.

7. Sběr odpadních olejů, jiných kapalin a jejich dodání na sběrná místa.

8. Periodické testování toxicity a zákaz uvolňování automobilů na trati s vysokou toxicitou plynů.

9. Převod automobilů na plynné palivo.

10. Organizace a zajištění účinného čištění odpadních vod z domácností, průmyslových a dešťových vod pomocí čistíren odpadních vod, zavedení recyklovaného přívodu vody na ATP.

11. Systematické sledování stavu součástí a sestav vozidel za účelem snížení hluku.

12. Údržba území ATP v čistotě a pořádku, sběr odpadků, území by mělo být upraveno, mělo by mít pevný povrch, vybavený drenážemi.

10. Požární bezpečnost v podniku

Všichni zaměstnanci oblasti údržby a TR by měli být obeznámeni s pravidly požární bezpečnosti, a to jak všeobecnými, tak vlastními v oblasti údržby a TR.

V zóně TR je zakázáno:

- používat otevřený oheň;

- skladujte mastné hadry;

- provádějte TR na vozidlech s únikem palivových nádrží;

- kouření je v zóně TR zakázáno.

Zóna TR musí být vybavena hasicím zařízením podle stávajících norem (protipožární štíty, krabice s pískem, hasicí přístroje). Je nutné vypracovat protipožární plán, který obsahuje:

- oznámení;

- povinnosti každého zaměstnance;

- čas přednášek a jiných požárních událostí;

- zodpovědný za tyto činnosti.

Všechny prostory TR by měly být udržovány v čistotě. Použitý čisticí materiál se shromažďuje ve speciálních kovových bednách. Svařování a kovářství by mělo být prováděno ve speciálně vybavených místnostech. Protipožární štíty by měly být vybaveny lopaty, háčky, sekerami, vědry. Přívod vody v jezírku by měl být vždy v dostatečném množství a jeho použití je povoleno pouze k uhasení ohně. V zóně TR je rovněž zakázáno zaplňovat uličky a příjezdové cesty, instalovat automobily v zóně nad standardní částku.

Podle stupně požární bezpečnosti patří zóna TP do kategorie B.

Na území parkoviště není možné provádět práce pomocí otevřeného plamene, nabíjení baterií, skladování paliva nebo kontejnerů zpod kouření, kouření.

Řidič musí pečlivě sledovat zdraví elektrických zařízení a sledovat těsnost palivových potrubí. Pokud je vozidlo zapáleno, musí být okamžitě odstraněno z parkovacího prostoru a musí být přijata opatření k uhasení plamene. K uhasení požáru použijte zahuštěný hasicí přístroj nebo kysličník uhličitý, pískem nebo zakryjte oheň hustým materiálem. V případě požáru, bez ohledu na opatření přijatá k jeho uhasení, zavolejte hasiči.

11 . Technologickýkarta pro energetické systémy TO-2

№operace |

Název a obsah práce |

Zařízení, nástroje, příslušenství, model, typ. |

||

|

Kontrola palivového čerpadla |

Mod. NIIAT-527-B |

Tlak po ukončení čerpadla musí být udržován 10 s |

||

|

Výměna membrány palivového čerpadla |

Zařízení sestávající z pouzdra, polohovacích čepů s kónickými hlavami a pákové kliky s upínací objímkou |

|||

|

Výměna pružných pružin |

Klíčový šroubovák |

|||

|

Výměna navržených trysek |

Sada nářadí |

Šířka pásma by měla být 1,05 |

||

|

Výměna ventilů palivového čerpadla |

Sada nářadí |

Tělo jehlového ventilu musí být utaženo momentem 1,4 - 1,5 kgf * m |

||

|

Pájení a úprava poškozeného plováku |

Páječka |

Mezera mezi plovákem a krytem by měla být 15 mm |

||

|

Lapování zajišťovací jehly do sedla ventilu |

Bruska |

|||

|

Odstranění deformace spojovacích rovin karburátoru a benzínového čerpadla |

Stolní bruska |

|||

|

Kontrola polohy plováku karburátoru vzhledem k částem těla |

Gumová žárovka, manometr |

Složte speciální jazyk |

||

|

Kontrola šířky pásma trysek |

Zařízení NIIAT-362, lázeň, rozpouštědlo, kádinka |

Pevné látky v kanálu trysky jsou odstraňovány speciálními jehlami z nekovových materiálů. |

||

|

Kontrola hladiny paliva v plovoucí komoře |

Zařízení NIIAT-577-B |

|||

|

Měření pružinové pružnosti |

Zařízení NIIAT-357 |

Tlaková síla pružin by měla být (23 + 4) gf |

||

|

Mytí palivových nádrží, palivových filtrů |

Rozpouštědlo, koupel pro mytí dílů |

|||

|

Dotažení částí čerpadla |

Klíče |

|||

|

Nastavení škrticí klapky a vzduchové klapky |

Sada nářadí |

|||

|

Čištění plynovodů stlačeným vzduchem |

Kompresor |

Trasa na karburátoru TO-2

Pracovní náplň: Karburátor TO-2 K-126G

№ |

Název operací, přechodů a recepcí |

Místo operace |

Vybavení a nářadí |

Specifikace a pokyny |

|

|

Zkontrolujte funkčnost palivového čerpadla tlakoměrem |

Místo karburátoru |

Manometr |

Tlak vyvíjený čerpadlem by měl být v rozmezí 0,18 - 0,30 kgf / cm2 |

||

|

Zkontrolujte a v případě potřeby upravte hladinu v plovoucí komoře |

Místo karburátoru |

Stojan na opravu spojky |

hladina paliva by měla být 18 - 19 mm od roviny konektoru karburátoru |

||

|

Otestujte snadnost nastartování motoru |

Sekce opravy ICE |

||||

|

Pokud je to nutné, upravte karburátor na volnoběh? |

Sekce opravy ICE |

Publikováno na Allbest.ru

...Podobné dokumenty

Organizace a struktura oblastí údržby, diagnostiky, oprav a celého podniku motorové dopravy jako celku. Technologické vybavení používané při údržbě a opravách. Plánování technického stavu vozidel.

zpráva o praxi, přidaná dne 03/07/2010

Funkce organizace údržby a oprav automobilů. Stávající proces údržby a opravy automobilů. Navrhování organizace práce pracovníků na údržbových stanovištích automobilů. Ekonomická efektivnost podniku.

práce, přidáno 05/15/2008

Popis technologického procesu údržby a oprav automobilů v údržbě. Volba výrobního postupu, zdůvodnění funkčního schématu navrhované autoservisu a výpočet jeho výrobních jednotek.

seminární práce, přidáno 05/29/2014

Kvalita, technický stav a výkonnost automobilů. Hlavní principy systému údržby a oprav. Auto jako předmět práce. Metody výpočtu výrobního a skladového prostoru. Regulace údržby a oprav automobilů.

abstrakt, přidáno 17. prosince 2010

Obecné požadavky na organizaci autoservisu. Pracovní plochy čerpacích stanic, karoserií a lakoven, technické místnosti, praní. Systém údržby a oprav automobilů. Zařízení pro místo diagnostiky a opravy.

práce, přidáno 11.26.2014

Blokové schéma technická služba. Charakteristiky automobilů obsluhovaných na čerpací stanici. Organizace technické kontroly automobilů. Zavádění pokročilých technologií a návrhy racionalizace na čerpací stanici. Práce na místě údržby.

tréninková zpráva, přidáno 13.12.2012

Poruchy sestav, spojů a částí ovlivňujících bezpečnost provozu. Stanovení technického stavu automobilů a stanovení rozsahu oprav na čerpací stanici. Údržba a opravy automobilů.

práce, přidáno 18.06.2012

Organizační struktura autoservisu. Oprava karoserie. Opravy a úpravy karoserie jakékoli složitosti s využitím moderních skluzů a svařovacích zařízení. Úplné a částečné malování aut.

tréninková zpráva, přidáno 16/16/2014

Stanovení ujetých kilometrů vozidel před údržbou a generální opravou. Stanovení ročního objemu práce na diagnostice automobilů. Určení oblasti udržovací zóny. Výpočet současných nákladů na provoz výtahu.

práce, přidáno 13/13/2012

Vlastnosti oblasti opravy motoru. Volba počátečních standardů pro údržbu, diagnostiku a opravu, výpočet jejich složitosti. Stanovení koeficientu využití automobilu a ekonomického efektu realizace projektu.

1. Pravidla pro poskytování služeb (prací) pro údržbu a opravy motorových vozidel (schváleno. Nařízení vlády Ruské federace ze dne 06.24.98, č. 639)

2. Nařízení o údržbě a opravách kolejových vozidel motorových vozidel, M., Transport, 1986

3. GOST 25478–91 „Motorová vozidla. Požadavky na technický stav a podmínky bezpečnosti provozu. Metody ověřování

4. GOST 17.2.2.03–87 „Ochrana přírody. Atmosféra. Normy a metody měření obsahu uhlíku a uhlovodíků ve výfukových plynech automobilů s benzínovými motory. Požadavky na zabezpečení

5. GOST 21393–75 „Auta s dieselovými motory. Výfukové plyny. Normy a metody měření. Požadavky na zabezpečení

6. RD 37.009.010–85 „Průvodce organizací diagnostiky auta na čerpací stanici "Auto Maintenance", M., 1985

7. RD 200-RSFSR150150–81 „Pokyny pro diagnostiku technického stavu kolejových vozidel motorových vozidel“, M., 19821

8. RD 37.009.024–92 „Přijetí a uvolnění z opravy karoserií automobilů automobilkami“, „AvtoselkhozmashHolding“, 1992

9. GOST 9.032–74 „Lakové a nátěrové hmoty. Půdy, technické požadavky a označení "

10. GOST 9.10580 „Laky a nátěry. Klasifikace a základní parametry metod barvení "

11. GOST 9.40280 „Laky a nátěry. Příprava kovových povrchů před lakováním "

12. GOST 9.01080 „Stlačený vzduch pro stříkání barev a laků. Technické požadavky Metody kontroly

13. GOST 9.41088 „Polymerové práškové povlaky. Typické technologické procesy “

14. RD 3112199017894 "Ochrana kolejových vozidel motorových vozidel před korozí", Ministerstvo dopravy Ruské federace, M., 1994

15. Pravidla pro provoz pneumatik vozidel, Schváleno. Ministerstvo průmyslu Ruské federace, Ministerstvo dopravy Ruské federace, M., 1997

16. OST 20000195 "Pneumatiky a bezdušové pneumatiky vhodné pro opravu místního poškození pneumatik a duší"

17. OST 384717095 „Pneumatiky pro automobilové pneumatiky a bezdušové pneumatiky, obnovené použitím nového běhounu“

18. OST 20000295 „Pneumatiky a bezdušové pneumatiky, které prošly opravou místního poškození. Technické podmínky

19. OST 384717195 „Pneumatiky pro automobilové pneumatiky a bezdušové pneumatiky, vhodné pro obnovu použitím nového běhounu“

20. GOST 95991 „Olověné startovací baterie s napětím 12 V pro automobilové a motocyklové vybavení. Obecné specifikace “

21. GOST 2911191 "Olověné baterie. Část I. Obecné požadavky a zkušební metody “

22. GOST 354475 "Světlomety dálkových a potkávacích světel. Technické podmínky

23. GOST 394084 "Elektrická zařízení pro traktory. Obecné specifikace “

24. GOST 436481 "Pneumatické brzdové systémy vozidel"

25. GOST 696472 "Externí signální světla a osvětlení automobilů, traktory, vozidla s vlastním pohonem a přívěsy. Technické požadavky

26. GOST 1098474 „Externí světelná signalizační zařízení pro automobily, traktory, přívěsy a jiná vozidla. Světelné a barevné vlastnosti. Normy a zkušební metody “

27. GOST 1869973 „Elektrické stěrače. Technické požadavky

28. GOST 22895–77 " Brzdové systémy a brzdné vlastnosti vozidel. Výkonnostní standardy. Technické požadavky

29. GOST 23181–78 „Jednotky vnitřní spalování píst. Nomenklatura diagnostických parametrů "

30. GOST 23435–79 „Pístové spalovací motory. Nomenklatura diagnostických parametrů "

31. GOST 2138989 „Nákladní automobily. Obecné technické požadavky “

32. NI 2.3.5.021–94 „Hygienická pravidla pro potravinářské podniky“

33. P 11 „Hygienické požadavky na přepravu potravin“ Schváleno. ch. lékař SSSR 04.16.91

34. GOST 20228–74 „Hydrotransformátory nákladních vozidel, autobusů a traktorů. Klíčové parametry

35. GOST 3396–90 „Listové pružiny motorových vozidel. Obecné specifikace “

36. GOST 29307–92 „Silniční vozidla. Motocykly. Metody měření spotřeby paliva "

37. OST 37.004.016–84 „Motocykly opraveny. Obecné technické požadavky “

39. OST 37.004.017–84 „Motocykly opraveny“

40. MU-200-RSFSR-12-0016–84 „Pokyny pro řízení a optimální přizpůsobení systémů dodávky energie pro plynová zařízení vozidel provozovaných na LNG“, NIIAT, 1994.

41. RD-200-RSFSR-12-0185–87 „Provozní příručka pro vozidla na zkapalněný zemní plyn“

43. MU-200-RSFSR-12-0163–87 „Pokyny pro provoz vozidel s naftovým motorem používajícím zkapalněný zemní plyn“

44. RD-200-RSFSR-12-0111–87 „Regulace dočasného bodu pro periodickou kontrolu automobilových lahví na LNG. Klasifikace defektů automobilových válců “, NIIAT, 1997

45. IO-200-RSFSR-15-0077–83 „Typická technologie pro provádění běžné údržby první, druhé a sezónní údržby automobilů ZIL 138A (138I), GA3 5327, GAZ 5227“, M, 1983.

46. \u200b\u200bGOST 94973 „Ocelové lahve malého a středního objemu pro plyny při PP / 19,6 MPa (200 kg / cm2)

47. MU-200-RSFSR-12-0052–85 „Typická technologie pro testování palivových systémů automobilů na stlačený zemní plyn“, NIIAT, 1985

48. RT-200-RSFSR-15-0082–84 „Dočasné vedení pro současnou opravu automobilů ZIL 138A (138I), GA3 5227 na zemní plyn“, M., 1984.

49 RT-200-RSFSR-15-0087–84 „Pokyny pro současnou opravu vozidel provozovaných na stlačený zemní plyn“, NIIAT, 1984

50. TU 152-12-007–99 “Auta. Přepracování nákladních automobilů, osobních a specializovaných vozidel do plynových nádrží pro práci na stlačeném zemním plynu. Přijetí k převodu a uvolnění po převodu. Testování plynových palivových systémů “, NIIAT, 1999

51. TU 152-12-008–99 „Osobní automobily a autobusy. Přepracování nákladních automobilů, automobilů a autobusů v plynových nádržích pro práci na zkapalněné ropné plyny. Přijetí k převodu a uvolnění po převodu. Testování plynových systémů “, NIIAT, 1999

52. RD-200-RSFSR-12-0227–88 „Pokyny pro přeměnu nákladních vozidel s dieselovými motory na provoz na LNG“, NIIAT, 1988.

53. TU-200-RSFSR-12-538–86 „Technické podmínky. Rekonstrukce automobilů na stlačený zemní plyn. Přijetí k přeměně a uvolnění po přeměně, testování palivových systémů “, NIIAT, 1986

54. RD-200-RSFSR-12-0176–87 „Pokyny pro organizaci a přeměnu motorových vozidel pro provoz na zkapalněný ropný plyn“, NIIAT, 1987

55. RD 3112199-0182–94 „Regulační rámec pro certifikaci služeb pro přeměnu automobilových kolejových vozidel na plynová paliva“, M., 1994

56. RTM-200-RSFSR-12-0014–84 „Pokyny pro organizaci a přeměnu kolejových vozidel pro automobily na stlačený zemní plyn“, NIIAT, 1994

57. OST 37.001.211–78 „Bezpečnost konstrukce vozidla. Vnitřní vybavení prostoru pro cestující a karoserií. Technické požadavky a zkušební metody "

58. Zákon Ruské federace „O certifikaci výrobků a služeb“, pošta. Ozbrojené síly RF ze dne 10. června 93, č. 51531, v platném znění. od 12/27/95

59. GOST R "Certifikační systém pro údržbu a opravy automatických telefonních ústředen. Certifikační pravidla

60. RD 37.009.026–92 „Nařízení o údržbě a opravách motorových vozidel vlastněných občany (osobní a nákladní automobily, autobusy, mini traktory)“.

Přednáška číslo 4

Téma: Hlavní standardy údržby a oprav automobilů a jejich korekce.

Hlavní standardy údržby a oprav automobilů a jejich korekce.

Organizace diagnostiky automobilů.

4. Diagnostika a řízení technického stavu vozidel.

Základní standardy údržby a oprav automobilů a jejich korekce

Jedním z nejdůležitějších principů racionální organizace údržby a oprav automobilů je použití přiměřených standardů pro provádění preventivních a opravárenských prací. V technickém provozu existují normy: frekvence údržby, složitost údržby a oprav, doba údržby a oprav, jakož i prostředky k opravě (KR).

Základní regulační dokument upravující plánování, organizaci a údržbu údržby a oprav vozidel, definice zdrojů, je „Nařízení o údržbě a opravách kolejových vozidel motorových vozidel“(dále jen „nařízení“).

V moderních podmínkách je kontrola kvality dodržování předpisů o údržbě a opravách automobilů zajištěna prostřednictvím stávajícího systému certifikace pro výrobní a technickou základnu (PTB) a úplnosti údržby a oprav.

Pro provozní účetnictví změn konstrukcí vozidel a jejich provozních podmínek stanoví nařízení dvě části.

První část obsahuje hlavní ustanovení pro organizaci údržby a oprav kolejových vozidel. Tato část stanoví: systém a druhy údržby a oprav, jakož i počáteční normy, kterými se řídí; klasifikace provozních podmínek a metod regulačních úprav; zásady organizace údržby a oprav v organizaci motorové dopravy (ATO); standardní seznamy operací údržby a dalších základních materiálů.

Druhá část (normativní) obsahuje specifické normy pro řadu základních modelů vozidel a jejich modifikace. Aby bylo možné objektivně zohlednit změny ve vyráběných modelech automobilů (domácí výroba), je tato část vyvíjena a doplňována s frekvencí 3 až 5 let ve formě samostatných příloh k 1. části.

Standardy údržby a oprav,stanovené nařízením se týkají určitých provozních podmínek, nazývaných odkaz. Pro referenční podmínky přijala základní modely automobilů s ujetým kilometrem od zahájení provozu do 50 ... 75% ujetých kilometrů do Kyrgyzské republiky, za podmínek provozu kategorie I v mírném klimatickém regionu se střední agresivitou prostředí. Současně se předpokládá, že údržba a opravy proudu (TR) se provádějí v podniku, který má PTB pro servis 200 ... 300 vozidel, která neobsahují více než tři technologicky kompatibilní skupiny.

Při práci v jiných, vynikajících provozních podmínkách, spolehlivosti a životnosti automobilů, jakož i mzdových a materiálních nákladů na zajištění jejich výkonu, se mění. Proto jsou upraveny standardy údržby a oprav.

Účelem úpravy podle nařízení (zdroj) je úprava norem v závislosti na změnách úrovně spolehlivosti vozidel provozovaných v různých provozních podmínkách. Tato úprava vede ke změně materiálních zdrojů nezbytných pro údržbu a opravy automobilů v různých provozních podmínkách.

Při nastavování se bere v úvahu následujících pět hlavních faktorů.

1. Kategorie provozních podmínek.Oprava standardů údržby a opravy automobilů v závislosti na provozních podmínkách se provádí v souladu s jejich klasifikací, která zahrnuje pět kategorií provozních podmínek.

Kategorie provozních podmínek automobilu je charakterizována typem vozovky, typem terénu, po kterém silnice vede, a dopravními podmínkami a jsou brány v úvahu koeficientem K 1, který se používá k úpravě složitosti údržby a TR (1,0 ... 1,5), najetých kilometrů na kapitál oprava (1,00 ... 0,6) a spotřeba náhradních dílů (1,0 ... 1,65), frekvence údržby (1,0 ... 0,6).

2. Úpravy kolejových vozidel a organizačních prvků

jeho práce.Při tvorbě norem zohledněte potřebu jejich úpravy podle typu a úpravy (účel designu: automobily s přívěsy, sklápěcí vozíky atd.) vozidlo s přihlédnutím ke zvláštnostem jeho přepravních činností.

Úpravy kolejových vozidel a vlastnosti organizace jejich práce v souladu s „nařízením o údržbě kolejových vozidel motorových vozidel“ jsou zohledněny koeficientem K 2, který se používá k úpravě složitosti údržby a TR (1,0 ... 1,25), ujeté kilometry před generální opravou. (1,00 ... 0,75) a spotřeba náhradních dílů (1,0 ... 1,3).

3.Klimatické podmínkyjsou brány v úvahu při určování frekvence údržby, specifické pracovní náročnosti TR a standardů ujetých kilometrů před generální opravou. Korekce podle klimatických podmínek se provádí pomocí koeficientu K 3což se podle toho mění s přihlédnutím k agresivitě prostředí při určování: frekvence údržby - od 0,72 do 1,0; měrná pracovní náročnost TR - od 0,9 do 1,43; při určování počtu ujetých kilometrů před první generální opravou - od 0,63 do 1,1; Spotřeba náhradních dílů - od 0,9 do 1,54.

4.Tachometr od začátku provozu(stáří vozidla) se bere v úvahu při úpravě specifické pracovní náročnosti vozidel TR. Úprava věku v souladu s nařízením se provádí pomocí koeficientu K 4.

U nákladních vozidel tento koeficient koriguje složitost, která se pohybuje od 0,4 (u najetých kilometrů méně než 25% životnosti vozidla do ČR) do 2 nebo více, pokud počet najetých kilometrů automobilu je 1,75 ... 2násobek zdroje do ČR.

V závislosti na počtu najetých kilometrů od začátku provozu do generální opravy se také změní doba prostojů vozidla pro údržbu a opravy, což je zohledněno koeficientem K` 4,pohybující se v rozmezí 0,7 ... 1.4. Pokud počet najetých kilometrů vozidla překročí jeho hodnotu před první generální opravou, je tato hodnota K "4považováno za rovné 1,4.

5. Úroveň koncentrace kolejových vozidel.Při úpravách norem se bere v úvahu velikost ATO a různé velikosti obsluhovaného loďstva. Ta je brána v úvahu počtem technologicky kompatibilních skupin, tj. skupiny vyžadující stejná zařízení pro údržbu (stanoviště, vybavení) pro vozidla ve vozovém parku (nejméně 25 ve skupině) pro údržbu a TR. Korekční faktor je koeficient K 5.

Oprava tohoto koeficientu nemá smysl v malých, jednoduchých a malých ATO.

Výsledný koeficientúpravy získané vynásobením odpovídajících koeficientů, přičemž by nemělo být menší než 0,5.

Kromě uvedeného typu úpravy (zdroje) ve vztahu k organizacím existuje i druhý typ - provozní, který se provádí přímo v ATO a jehož cílem je zvýšit účinnost vozidel změnou složení údržbářských operací s ohledem na konstrukci, provozní podmínky vozidel a vlastnosti tohoto ATO.

Provozní přizpůsobení se provádí až po zavedení počátečních norem doporučených nařízením do ATO.

Tento typ opravy je založen na objektivních datech ze současného systému pro účtování poruch, nákladů na údržbu a opravy, jakož i na výsledcích diagnostických prací.

Hlavní metodou operační korekce je společná analýza operací a diagnostiky skutečně provedené v tomto ATO az toho vyplývající potřeba práce přidružené TR, které přímo souvisí s režimy a kvalitou preventivní práce.

Základní pojmy o diagnostice.

Pro zvýšení účinnosti údržby a opravy automobilů je nutné provést individuální informace o jejich technickém stavu před a po servisu nebo opravě. Zároveň je nezbytné, aby příjem uvedených informací byl přístupný, nevyžadoval by demontáž agregátů a mechanismů a vysoké náklady na pracovní sílu. Individuální informace o latentních a nastávajících poruchách mohou zabránit předčasným nebo zpožděným opravám a údržbě a sledovat kvalitu provedené práce.

Prostředky k získání těchto informací jsou: technická diagnostika auta.

Technická diagnostikanazýval obor znalostí, který studuje příznaky poruch vozidla, metody, nástroje a algoritmy pro určování jeho technického stavu bez demontáže. také technologie a organizace využití diagnostických systémů při technickém provozu kolejových vozidel.

Diagnózanazývají proces určování technického stavu objektu, aniž by jej rozebírali, podle vnějších znaků, měřením veličin charakterizujících jeho stav a jejich porovnáním s normami. Poskytuje systém údržby a oprav automobilů s individuálními informacemi o jejich technickém stavu, a je proto součástí tohoto systému. Diagnóza tohoto objektu (auto, jednotka, mechanismus) se provádí podle algoritmu (souboru sekvenčních akcí) stanoveného technickou dokumentací. Diagnostický systém tvoří komplex obsahující objekt, prostředky a algoritmy.

Předmět diagnostického systému je charakterizován potřebou a schopností diagnostikovat. Potřeba diagnostiky automobilu je zase určena zákony změny jeho technického stavu a náklady na udržení účinnosti. Diagnostické schopnosti jsou způsobeny přítomností vnějších příznaků, které umožňují určit závadu vozidla bez demontáže, a také dostupností měření těchto příznaků.

Diagnostické nástroje jsou speciální zařízení a stojany. Jsou rozděleny na externí (individuální) a vestavěné, které jsou součástí automobilu. Při diagnostice využívající nejen měření technických prostředků, ale také subjektivních schopností člověka, jeho smyslů, zkušeností, dovedností; v nejjednodušších případech se používá subjektivní diagnóza a ve složitých případech objektivní.

Diagnostické systémy jsou rozděleny do funkční- je - li diagnóza prováděna během provozu zařízení a - testkdyž se při měření diagnostických parametrů operace objektu reprodukuje uměle. Rozlišujte systémy univerzální- konstruované pro několik různých diagnostických procesů a - speciálníposkytuje pouze jeden diagnostický proces.

Diagnostické systémy mohou být běžnépokud je objektem produkt jako celek a jeho účelem je zjistit jeho stav na úrovni „nepoužitelné“ a místní- pro diagnostiku součástí objektu (agregáty, systémy, mechanismy). Diagnostické nástroje mohou být navíc ruční nebo automatizované.

Pod predikcí technického stavu vozidla rozumíme definici doby jeho dobrého provozu, dokud nedojde k limitnímu stavu v důsledku technické dokumentace (GOST, průmyslové standardy, tovární pokyny). Posouzení technického stavu objektu v minulosti (například k identifikaci příčiny nouzového selhání, které způsobilo dopravní nehodu) se nazývá hodnocení. retrospekce. Praktické úkoly predikce nebo retrospekce jsou řešeny za použití známých vzorců změn parametrů technického stavu objektu jako funkce provozní doby (běh) jejich odpovídajícím extrapolováním nebo interpolací.

Rozlišujte mezi periodickou a kontinuální diagnostikou. První se provádí po určitých obdobích provozu zařízení před údržbou nebo opravou automobilu a druhý pomocí diagnostických nástrojů zabudovaných do automobilu během jeho provozu.

Během provozu se technický stav kolejových vozidel vlivem přirozeného opotřebení, stárnutí, deformace a koroze součástí, konstrukčních částí a sestav neustále mění. Každý z těchto důvodů, jednotlivě nebo v kombinaci s ostatními, může způsobit poruchu nebo poškození - selhání vozu, porušení jeho výkonu a vést k zastavení přepravních prací. Důvody výskytu poruch nákladních vozidel, které byly identifikovány experimentálními studiemi, jsou následující:

Odpisy - 40%

Plastická deformace -26%

Únavové poškození -18%

Teplotní poškození - 12%

Ostatní - 4%

Jedním z hlavních neustále působících důvodů pro změnu technického stavu mechanismů je opotřebení dílů, jejichž intenzita se během provozu zvyšuje. Se zvyšujícím se opotřebením dílů se zvyšuje pravděpodobnost jejich ztráty funkčnosti, tj. s nárůstem ujetých kilometrů od začátku provozu se zvyšuje pravděpodobnost jeho selhání.

Výskyt poruchy vozidla je ovlivněn velkým počtem proměnných faktorů. Patří sem: kvalita materiálu, ze kterého je díl vyroben; přesnost a čistota zpracovávaných součástí; stavět kvalitu automobilů a jednotek; provozní podmínky automobilu (klimatické podmínky, kvalita silnic, intenzita dopravy atd.); kvalita servisních materiálů; úroveň organizace výroby pro údržbu a opravy automobilů; kvalifikace řidičů a opravářů atd.

Tak například použití určitých technik jízdy mění míru opotřebení a počet poruch vozidla 2 až 3krát. I.e. Zkušený vysoce kvalifikovaný řidič, který používá racionální jízdu, může zajistit míru opotřebení a počet poruch vozidla je třikrát nižší než u nekvalifikovaného nezkušeného řidiče.

Procesy probíhající v technologii a přírodě pod vlivem velkého počtu proměnných faktorů, jejichž hodnoty nejsou známy, nelze popsat rigidním spojením funkční závislosti. K popisu a studiu takových náhodných procesů se používají pravděpodobnostní metody. Charakteristikou náhodné veličiny je pravděpodobnost - numerická míra míry možnosti výskytu studované události.

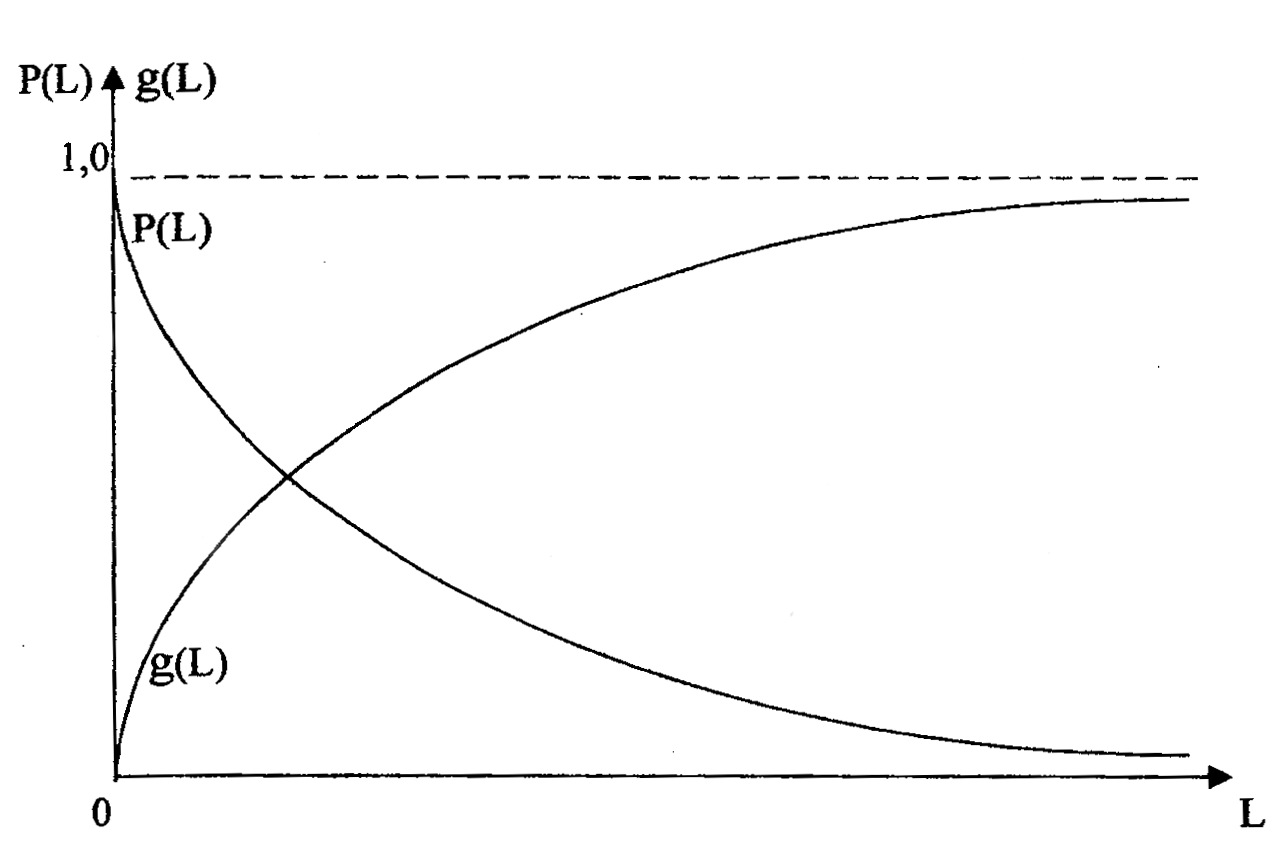

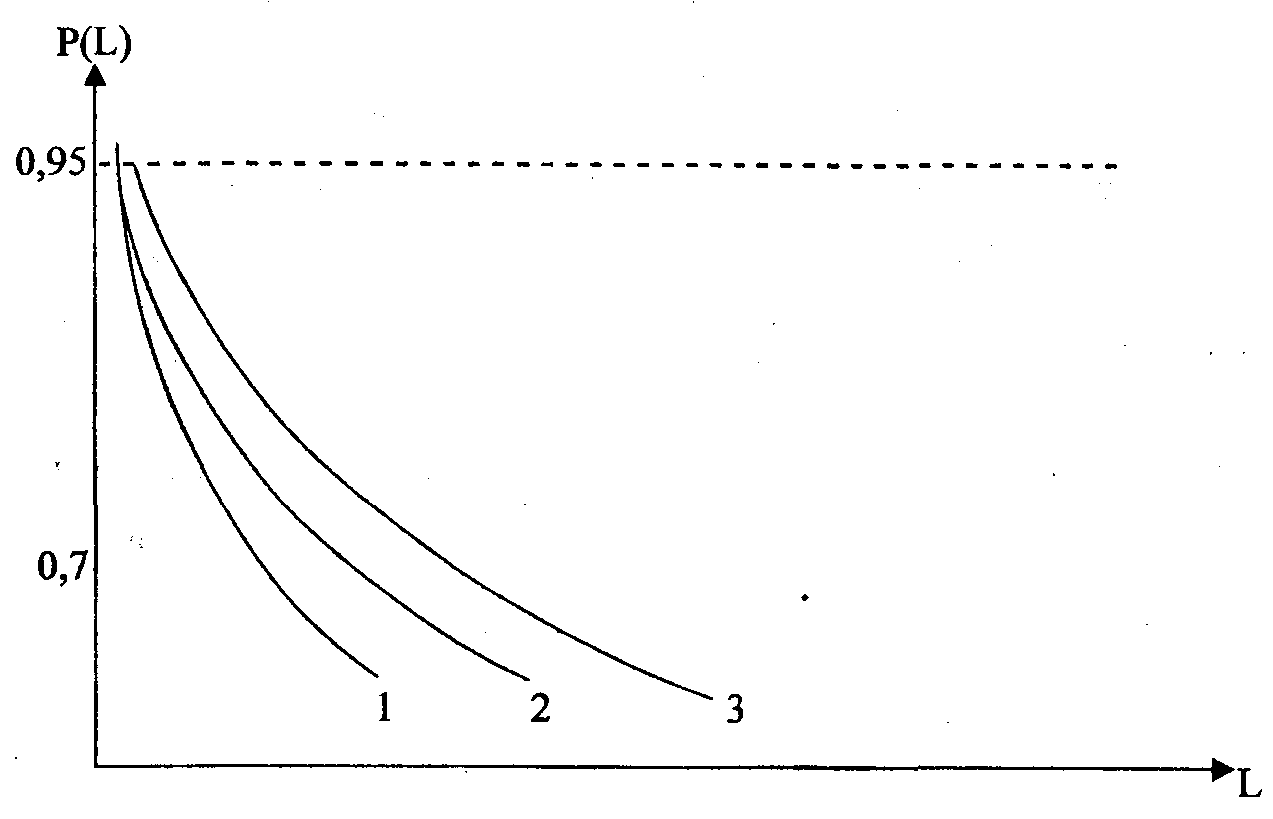

Pravděpodobnost selhání vozidla g (L) pro najeté kilometry L se stanoví na základě zpracování statistických informací z výsledků zkoušek velkého počtu automobilů:

kde: g (L) - počet vozů, které selhaly po najeté kilometry, L; N je celkový počet testovaných vozů.

Pravděpodobnost selhání nebo, jak se běžně říká, pravděpodobnost uptime P (L) přímo souvisí s pravděpodobností selhání:

Součet pravděpodobností selhání a dostupnosti je spolehlivá událost, tj. jedna z těchto událostí je hotová věc:

Pravděpodobnost doby provozu automobilu se často nazývá funkcí nebo zákonem spolehlivosti. Grafické znázornění pravděpodobnosti uptime a pravděpodobnosti selhání jsou uvedeny na obrázku 2.1.

Obr. 2.1. Graf změn pravděpodobnosti bezporuchového provozu a pravděpodobnosti selhání vozidla ujetých kilometrů L.

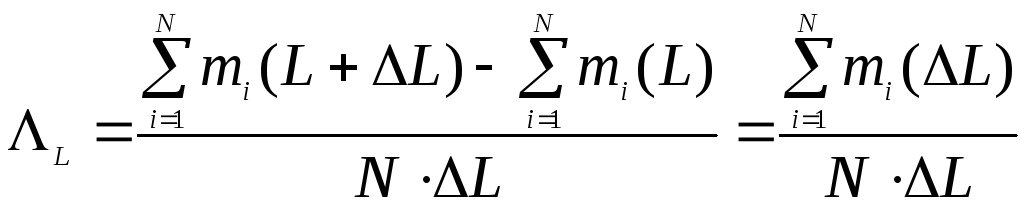

Nejdůležitějšími ukazateli charakterizujícími vlastnosti výrobků jsou parametry toku poruch L a míra selhání (L). Parametr toku selhání i představuje počet poruch na produkt na ujetou vzdálenost:

kde m i (L) - počet selhání každého z N produktů na sérii L;

N je celkový počet produktů;

L je interval běhu.

Míra chybovosti (nebezpečí poruch) (L) je funkce, která charakterizuje změnu počtu poruch, které lze přičíst jednomu zpracovatelnému produktu na jednotku běhu:

kde n (L) je počet produktů, které ztratily pracovní kapacitu na kilometr L.

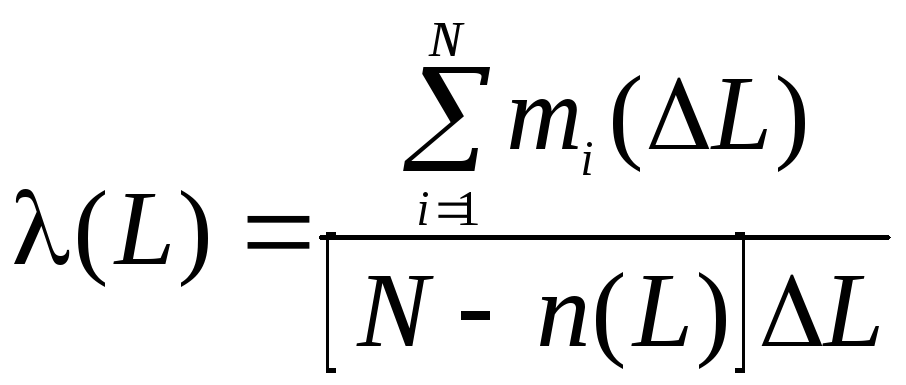

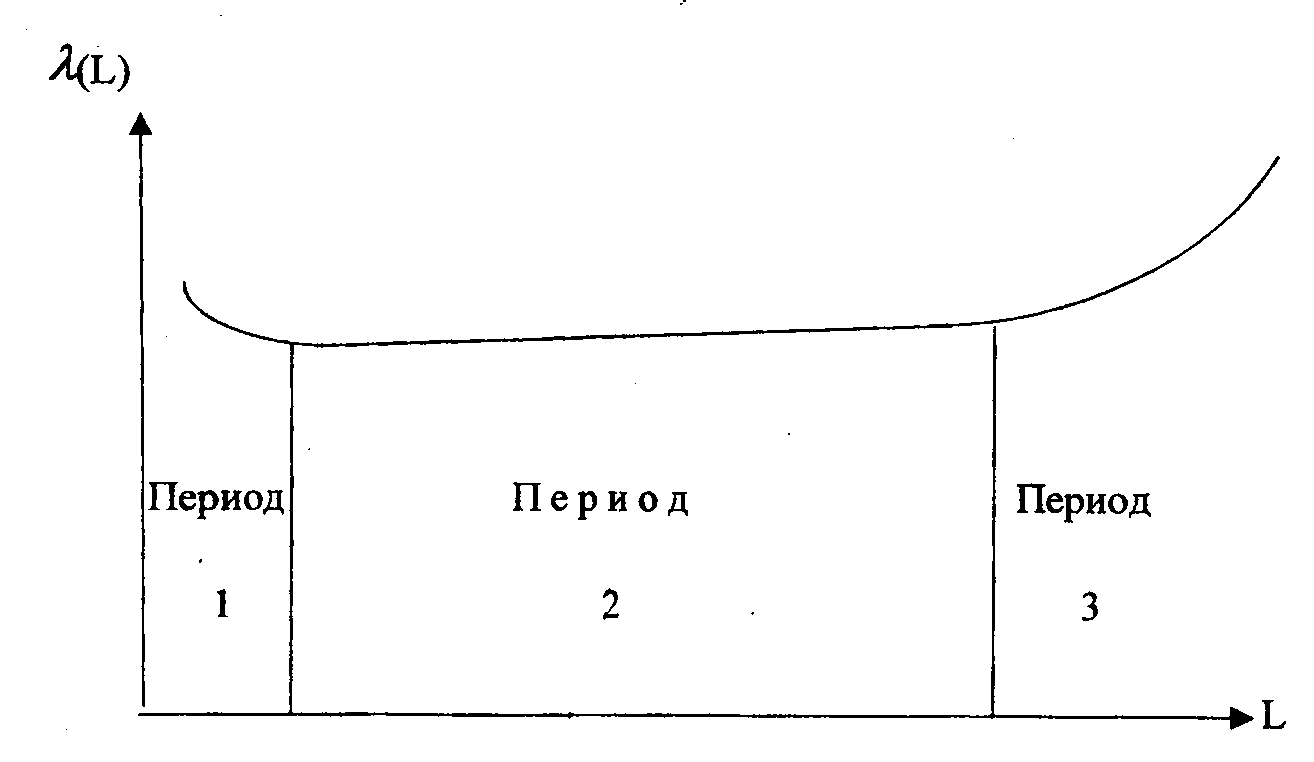

Četné experimentální studie ukazují, že závislost míry selhání na cestě má charakteristický tvar (obr. 2.2).

Obr. 2.2. Časový rozvrh poruchovosti v závislosti na počtu najetých kilometrů.

Křivka změn četnosti poruch během provozu má tři odlišné periody charakterizující technický stav kolejových vozidel.

První období (doba záběhu) je charakterizováno zvýšením parametru toku poruch a intenzitou poruch v důsledku „záběhu“ částí sestav a sestav. Doba záběhu trvá v porovnání s celkovou životností vozidel v malém intervalu. Preventivní opatření během tohoto období jsou prováděna podle pokynů výrobců.

Ve druhé periodě (období ustáleného stavu) je pozorován nejstabilnější technický stav kolejových vozidel s mírným zvýšením míry selhání.

Třetí období (období „stárnutí“) se vyznačuje prudkým nárůstem míry selhání. Spolu s opotřebením je během tohoto období zesílen vliv únavových napětí. Vzhledem k prudkému nárůstu rizika poruch se ve třetím období stává provoz automobilu ekonomicky nevýhodným, musí být vyřazen z provozu a odeslán k opravě (opravě) nebo odepsání.

Hlavní doba, pokud jde o dobu provozu vozidla, která nás zajímá, je tedy doba ustálené míry opotřebení částí sestav a sestav, když je míra selhání (L) téměř konstantní:

(L) konst

Vzorec výskytu náhlých poruch s relativně konstantní hodnotou nebezpečí poruch je popsán v teorii spolehlivosti pomocí exponenciálního zákona. Pro exponenciální zákon je pravděpodobnost selhání g (L)pro počet najetých kilometrů L se rovná:

kde: - průměrný počet poruch na jednotku běhu.

Auto je komplexní technický systém sestávající z velmi velkého počtu prvků (částí), z nichž každý má relativně vysokou spolehlivost. Vzácné poruchové toky jednotlivých prvků, pokud jsou považovány za celek v automobilu nebo vozovém parku, tvoří stabilní poruchový tok s charakteristikou odlišnou od poruchového toku jednotlivých prvků. Takové toky pravděpodobnosti v teorii pravděpodobnosti se nazývají Poissonovy toky a pro (L) konst- stacionární Poisson nebo protozoa.

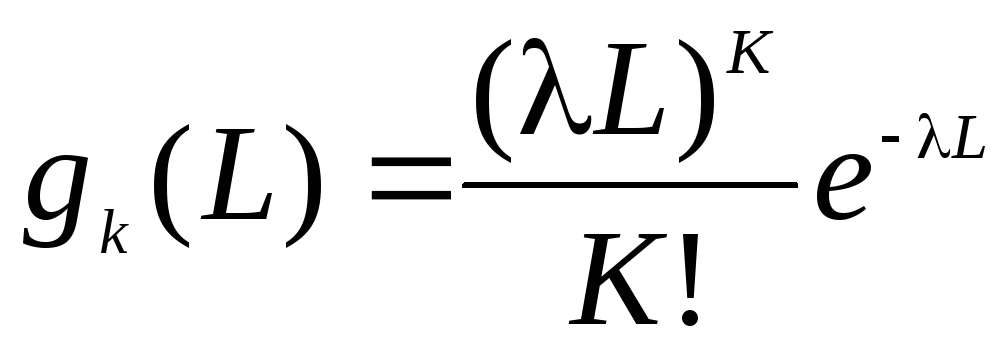

Pravděpodobnost selhání g k (L) "k" automobilů na sjezd L pro nejjednodušší tok poruch je popsána výrazem:

Pro zjednodušení výpočtů s poměrně vysokou spolehlivostí lze tento výraz nahradit lineární závislostí:

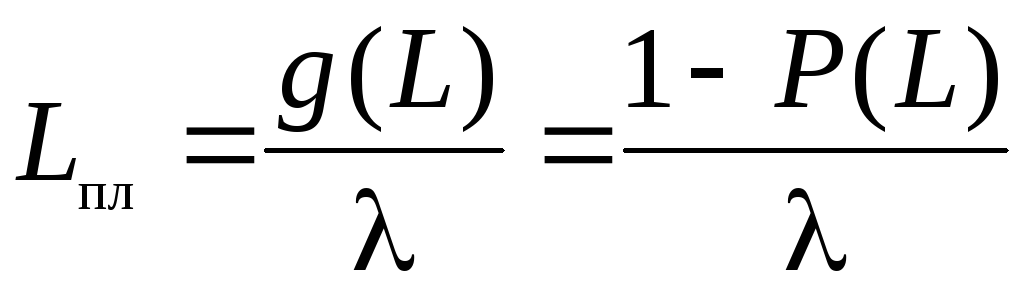

Na základě této závislosti lze vzhledem k ukazatelům přípustné pravděpodobnosti poruch vozového parku a průměrnému počtu poruch na jednotku najetých kilometrů stanovit četnost údržby L, která zajistí nezbytnou (specifikovanou) úroveň spolehlivosti vozidla

L TO \u003d  ;

;

Během provozu se výkonnostní charakteristiky kolejových vozidel neustále mění. Stupeň zvýšení parametru toku poruch, intenzita poruch a dalších parametrů charakterizujících technický stav kolejových vozidel závisí na konstrukčních vlastnostech vozidla a jeho provozních podmínkách, jakož i na systému opatření pro udržení kolejových vozidel v provozním stavu.

Systém údržby a oprav automobilů

Systém údržby a oprav s využitím modelů změn technického stavu a parametrů spolehlivosti by měl organizovat technický provoz automobilů tak, aby byla zajištěna požadovaná úroveň spolehlivosti jejich práce.

Udržování kolejových vozidel v provozním stavu a zajištění požadované úrovně spolehlivosti jejich práce se provádí prováděním preventivních opatření (údržba) a oprav.

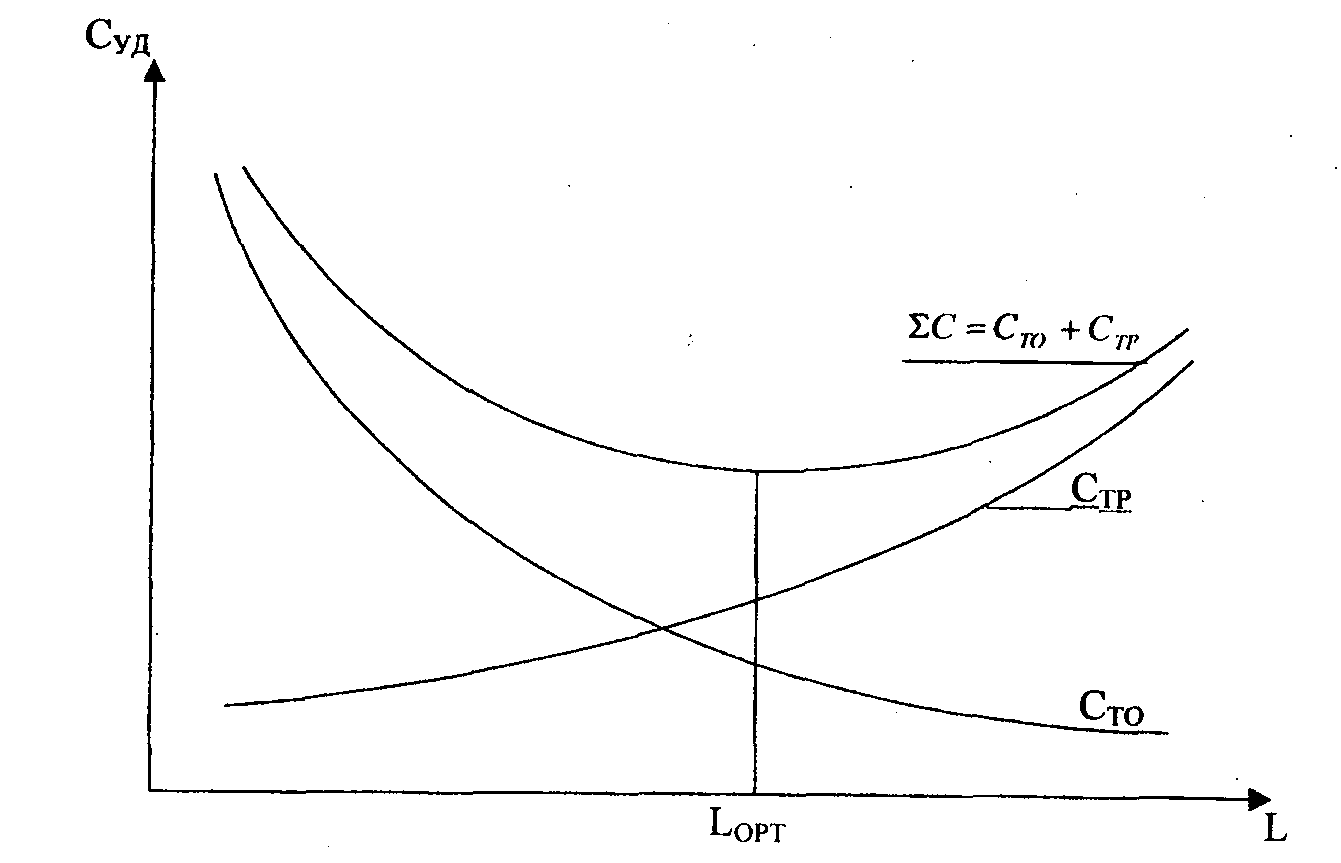

Údržba slouží k udržení provozuschopnosti kolejových vozidel preventivními opatřeními, která snižují míru opotřebení částí, součástí a sestav automobilu a zabraňují výskytu jejich poruch v období mezi pravidelnou dopravou. Účelem opravy je obnovit ztracenou provozuschopnost kolejových vozidel odstraněním vzniklých poruch.

Preventivní a opravné akce zajišťují stejný cíl - zajistit přepravu zboží a cestujících s technicky zdravými kolejovými vozidly. Účinnost systému údržby a oprav závisí na organizaci práce a racionální interakci všech jeho jednotek, vykonávání různých funkcí, ale spojených společným cílem - udržování kolejových vozidel v technicky zdravém stavu při minimálních nákladech. Současně úroveň funkčnosti kolejových vozidel do značné míry závisí na správném výběru profylaktických režimů - na frekvenci a hloubce (pracnosti) preventivních vlivů.

Náhodná povaha změny technického stavu kolejových vozidel vyžaduje provedení preventivních opatření pro každý jednotlivý vůz, nikoli s konstantní předem stanovenou nomenklaturou a rozsahem práce, ale v souladu se zjištěnou skutečnou skutečností

potřeba. Organizace systému údržby a TR bez zohlednění náhodnosti událostí je zpravidla příčinou soukromého a dlouhého výpadku kolejových vozidel při současné opravě a jejich vysokých nákladů. Studie ukazují, že až 90% nákladů na práci a materiál přidělených na údržbu a práci je nasměrováno na práci v oblasti běžných oprav.

Systém kolejových vozidel MOT a TR je integrovaný systém, který představuje integraci několika výrobních divizí, které spolu úzce souvisejí. Práce celého komplexního systému jako celku závisí na práci každého z nich. Pro zajištění maximálního účinku společné práce divizí systému TO a TR je nezbytné především stanovit nejracionálnější metody a principy organizace výroby v těchto divizích a strategii systému TO a TR. V našem případě je strategie chápána jako konkrétní akční plán a odpovídající princip organizování technických dopadů kolejových vozidel za různých podmínek jeho provozu.

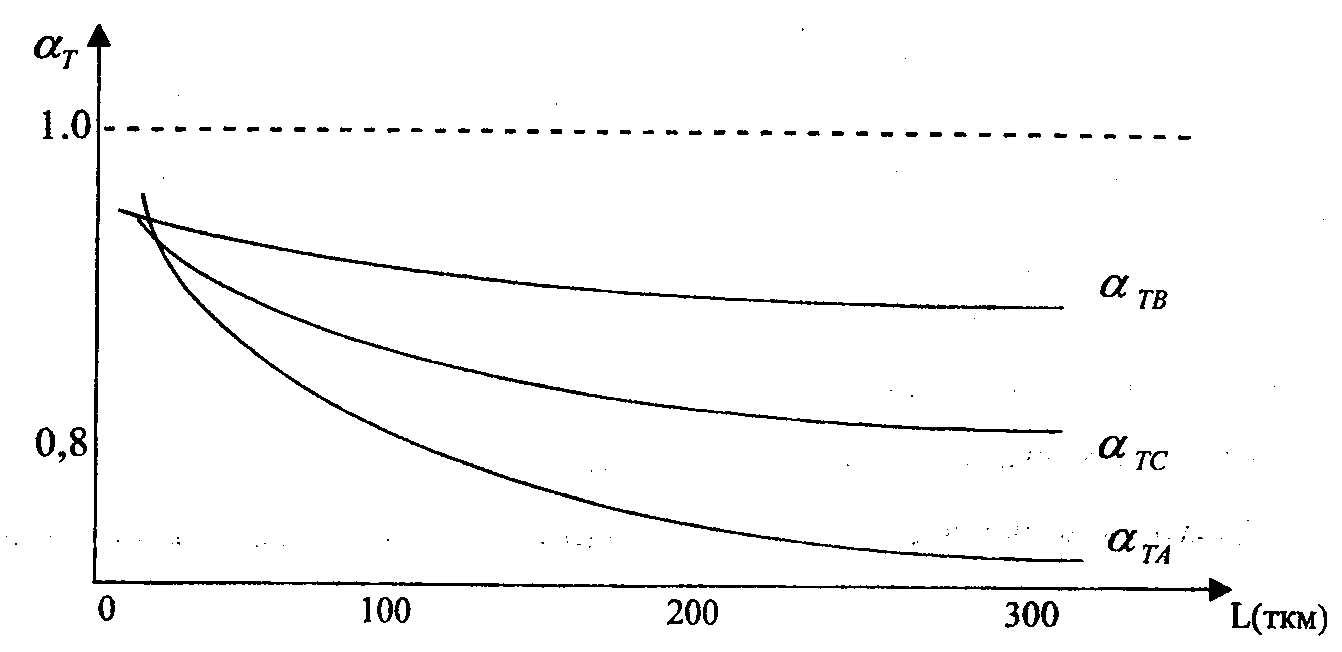

Pro preventivní a opravné akce existují tři hlavní strategie. Podmíněně je nazýváme A, B, C:

■ Strategie „A“ - provádění prací na výskytu poruch (náhodně);

■ Strategie „B“ - výkon práce plánovaným způsobem (plánováno);

■ Strategie „C“ - zahrnuje prvky strategie A a B (smíšené).

Strategie „A“ zajišťuje provádění nápravných a preventivních opatření na požádání náhodně, neplánovaných předem. Při diagnostice automobilu lze provést vyjasnění rozsahu technických dopadů, aby se odstranily případné selhání a kontrola kvality práce.

U vozidel v období jejich intenzivního opotřebení (třetí období provozu) je výhodné provádět technické akce podle náhodné strategie. V tomto období provádění plánované preventivní údržby na vozidlech neposkytuje dostatečnou úroveň pravděpodobnosti jejich selhání

práce mezi plánovanými dopady z důvodu neschopnosti rutinně měnit zvyšující se četnost technických dopadů v době, kdy vzorce změn charakteristik spolehlivosti jsou nespolehlivé a prakticky neprobádané.

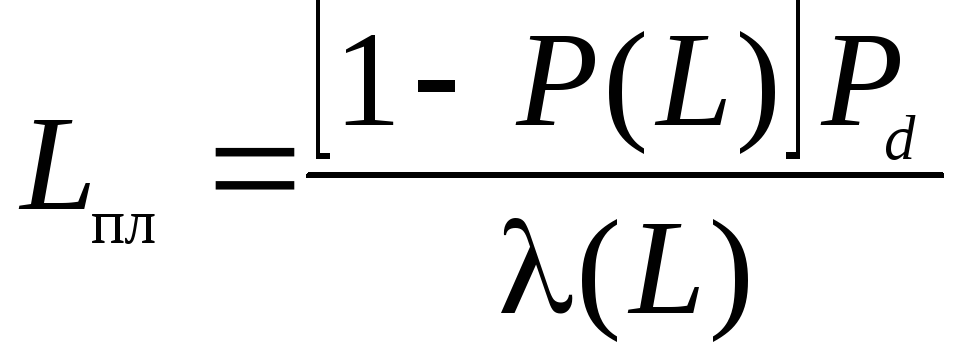

Strategie „B“ zahrnuje provádění všech nezbytných preventivních a opravných prací během plánovaných prohlášení vozidla v systému. Práce vyžadovaná vozidlem k zajištění dostatečné úrovně jeho bezproblémového provozu mezi plánovanými nastaveními v systému je stanovena celým monitorovacím a diagnostickým systémem. Frekvence plánovaných nárazů (nastavení vozu v systému) L PL je určena požadovanou úrovní pravděpodobnosti bezporuchového provozu vozidla P (L):

Vzhledem k rozlišení diagnózy Pd bude frekvence plánovaných účinků rovná:

Strategie „B“ je vhodná v období provozu vozidla v ustáleném stavu (druhé období). Může se však také použít k udržení vozidla v provozním stavu a v počátečním období jejich provozu.

Strategie „C“ (smíšená) obsahuje prvky obou strategií, které jsme prozkoumali. Konstrukce stávajícího systému preventivní údržby a oprav automobilů je založena na smíšené strategii. Organizace práce na této strategii je v souladu s doporučeními stanovenými v „nařízení o údržbě a opravách kolejových vozidel motorových vozidel“.

Poměr objemu preventivních a opravných prací prováděných v rámci strategie „C“ závisí na kvalitě výroby, designu a technických

stav kolejových vozidel, organizace technologického procesu a stav výrobní základny, provozní podmínky, stanovená frekvence a objem služeb.

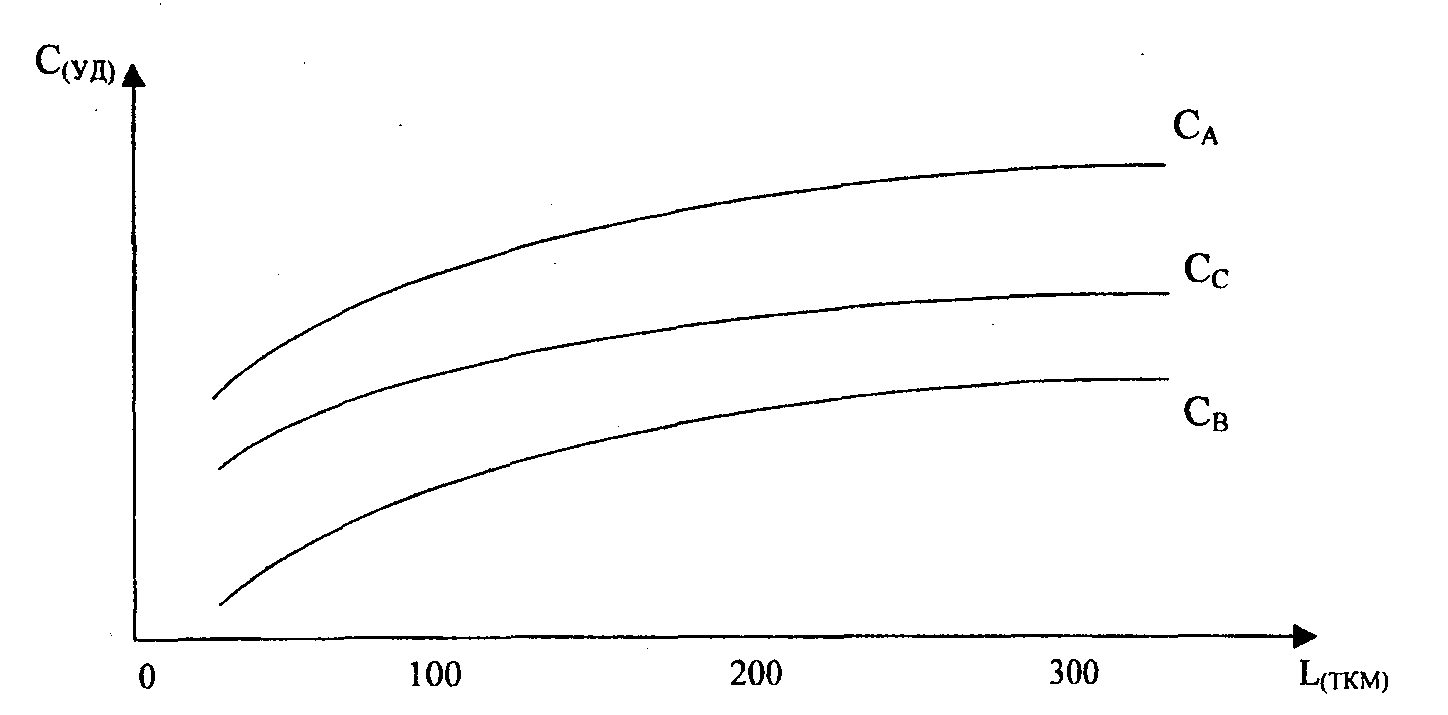

Volba strategie technického dopadu má významný dopad na výši nákladů a účinnost systému pro údržbu kolejových vozidel v technicky zdravém stavu. Špatný výběr strategie může být na jedné straně doprovázen velkými prostoji a objemy práce na eliminaci poruch (strategie založená na potřebě) a na druhé straně příliš velkým množstvím preventivní údržby automobilů a jejich jednotek (plánovaná strategie s nedostatečně rozvinutou diagnostikou). Při výběru nejziskovější strategie technických dopadů se používají ekonomická i technická kritéria.

Jako technické kritérium lze použít koeficient technické připravenosti, t, což je jedna z nejobecnějších charakteristik udržování kolejových vozidel ve zdravém stavu. Nejvyšší koeficient technické připravenosti je zajištěn plánovanou strategií „B“ pro realizaci technických dopadů (obr. 2.3.), Která z hlediska zajištění vyšší úrovně provozuschopnosti kolejových vozidel je nejvýhodnější.

Obr. 2.3. Graf změn koeficientu technické připravenosti při provozu s různými strategiemi.

Z ekonomického hlediska bude pravděpodobně výhodnější mít strategii, která zajistí minimální náklady na údržbu kolejových vozidel v provozuschopném stavu. Jak ukázaly studie (obr. 2.4.) A podle ekonomických kritérií během záběhu a normálního provozu kolejových vozidel je také nejvýhodnější plánovaná strategie provádění dopadů.

Obr. 2.4. Harmonogram změn nákladů na údržbu a vozidla TR během jejich provozu s různými strategiemi.

Podle výše uvedeného je ze všech uvedených strategií technických dopadů efektivnější plánovaná strategie „B“. Je však třeba mít na paměti, že plánovaná strategie stanoví velké množství diagnostických prací, identifikaci a odstranění závad v procesu provádění preventivních prací, což není vždy možné zajistit v praxi z důvodu nízkého rozlišení diagnostiky nebo nedostatku potřebného diagnostického vybavení. Proto se při výrobě údržby a oprav automobilů používá plánovaná strategie k provádění rutinní údržby a náhodná strategie je k odstranění samovolně se vyskytujících a identifikovaných poruch a poruch.