1.4 Обеспечение работоспособности автомобиля

В процессе эксплуатации автомобиля происходит изменение его технического со-стояния и агрегатов, которое может привести к частичной или полной потере работоспособности. Существует два способа обеспечения работоспособности автомобилей в эк-сплуатации при наименьших суммарных материальных и тру-довых затратах и потерях времени: поддержание работоспособ-ности, называемое техническим обслуживанием, и восстанов-ление работоспособности, называемое ремонтом.

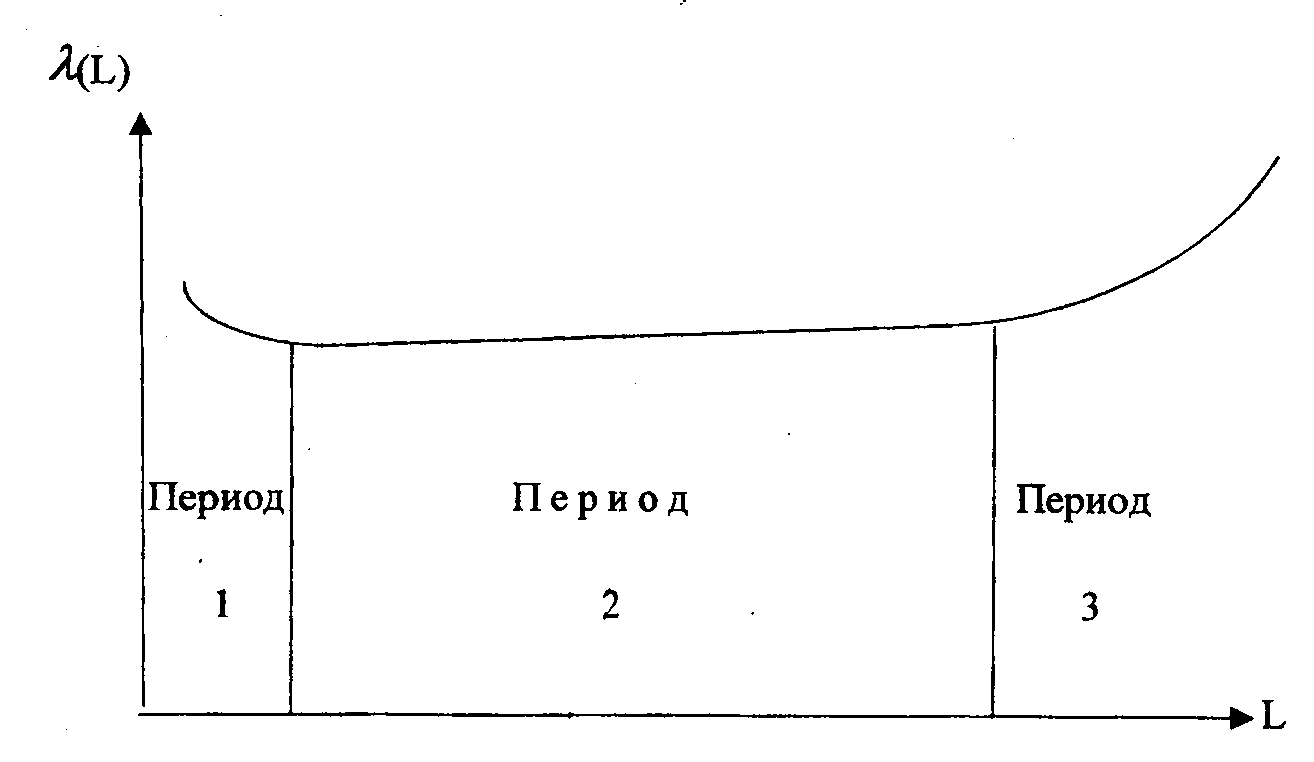

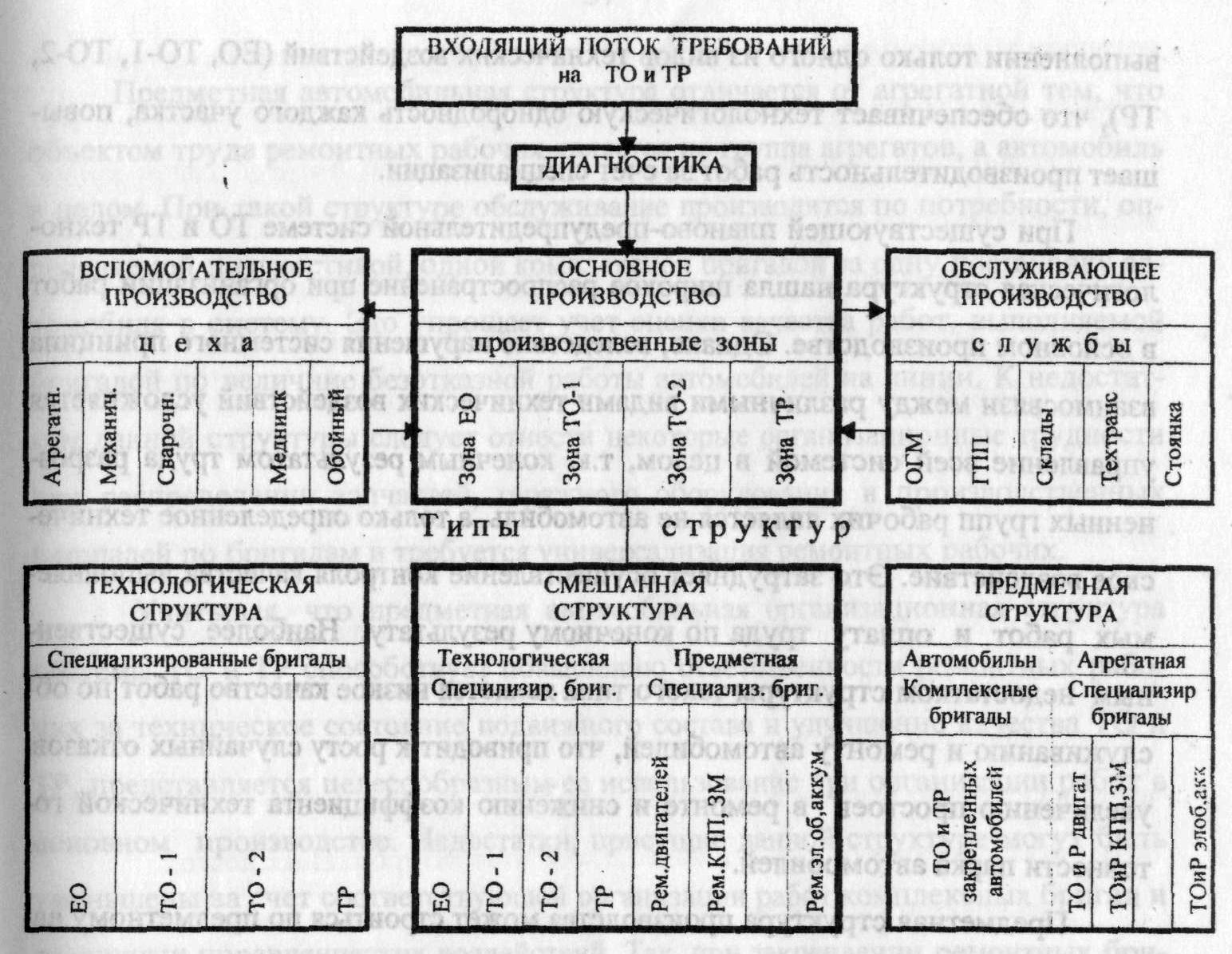

Действующим Положением о техническом обслуживании подвижного состава автомобильного транспорта определена планово-предупредительная система ТО и ремонта агрегатным методом (рис.). Особенностью этой системы является то, что профилактические работы по подвижному составу проводятся в плановом порядке после установленного пробега, а ремонт-ные работы, связанные с устранением возникших в процессе эксплуатации отказов и неисправностей, - по потребности.

Основная цель ТО автомобиля состоит в предупреждении и отдалении момента достижения предельного состояния. Это обеспечивается, во-первых, предупреждением возникновения отказа путем контроля и доведения параметров технического состояния автомобилей (агрегата, механизма) до номинальных или близких к ним значений; во-вторых, предупреждением с момента наступления отказа в результате уменьшения интен-сивности изменения параметра технического состояния, сни-жения темпа изнашивания сопряженных деталей благодаря проведению смазочных, регулировочных, крепежных и других работ. ТО-1 и ТО-2 производятся по достижении определенного пробега (в зависимости от типа и модели транспортного сред-ства ТО-1 - через 2-4 тыс. км, ТО-2 - 6-20 тыс. км). При ТО-1 производятся диагностика и обслуживание узлов, обес-печивающих безопасность движения, при ТО-2 - диагностика и обслуживание элементов, обеспечивающих тягово-экономические свойства автомобиля.

Рис. 1.2 Схема планово-предупредительной системы технического обслуживания и ремонта автомобилей

Основным назначением СО, проводимого в Беларуси два раза в год, является подготовка автомобилей к эксплуатации в хо-лодное и теплое время года. Для общих климатических усло-вий СО совмещается преимущественно с ТО-2 или ТО-1 при соответствующем увеличении трудоемкости основного вида обслуживания.

Операции ТО проводятся с предварительным контролем. Основным методом выполнения контрольных работ является диагностика, которая предназначена для определения техни-ческого состояния автомобиля, его агрегатов, узлов и систем без разборки и является технологическим элементом техничес-кого обслуживания.

Кроме непосредственно работ технического обслуживания к ТО также относятся работы, проводимые для поддержания надлежащего внешнего вида и санитарного состояния автомо-биля: уборка, мойка и сушка.

В процессе регулярного ТО параметры технического состо-яния поддерживаются в заданных пределах, однако из-за изна-шивания деталей, поломок и других причин ресурс автомоби-ля (агрегата, механизма) расходуется, и в определенный мо-мент автомобиль уже не может нормально эксплуатироваться, т.е. наступает такое предельное его состояние, которое не мо-жет быть устранено профилактическими методами ТО, т. е. автомобиль требует восстановления утраченной работоспособ-ности - ремонта.

Ремонт предназначен для восстановления и поддержания работоспособности механизма, узла, агрегата и автомобиля в целом, устранения неисправностей, возникающих при работе и выявленных при ТО. Как правило, ремонт выполняется по по-требности (при достижении изделием предельного состояния) и включает контрольно-диагностические, разборочные, сбороч-ные, регулировочные, слесарные, сварочные и некоторые дру-гие виды работ. Характерными для работ по ремонту являются их значительная трудоемкость, стоимость, необходимость в частичной или полной разборке изделия для восстановления или замены деталей, использование при ремонте достаточно сложного станочного, сварочного, окрасочного и другого обо-рудования.

Все виды ТО автомобилей проводятся в объеме приведен-ных примерных перечней основных операций технического об-служивания. При обнаружении в ходе ТО неисправностей, не устраняемых регулировкой, производится ремонт или замена соответствующих деталей (узлов).

Раздел 2. Система технического обслуживания и ремонта автомобилей

Система технического обслуживания и ремонта дорожных транспортных средств

За многие десятки лет в Республике Беларусь сформировалась система технического обслуживания и ремонта автотранспорта, которая состоит из большого количества составляющих элементов (Рис. 2.1). Каждый из элементов выполняет определенную функцию при решении конкретных задач транспортного обслуживания и ремонта транспортных средств. Работа их согласована в пространстве и времени. Малейшее нарушение функционирования хотя бы одного элемента приводит к снижению социально-экономической эффективности транспортного обслуживания экономики страны, технического обслуживания и ремонта автомобилей и других транспортных устройств, в т. ч. и дорожно-строительной техники. Система должна постоянно развиваться и совершенствоваться. Все три подсистемы играют большую и важную роль в функционировании системы.

Рис. 2.1 Система ТО и ТР автотранспорта

Рис. 2.1 Система ТО и ТР автотранспорта

Основные нормативные документы, термины и определения по техническому обслуживанию и ремонту автомобилей

Основополагающим нормативным документом по ТО и ре-монту автомобилей у нас в стране, на основе которого произво-дятся планирование и организация ТО и ремонта и разрабатыва-ются ряд сопутствующих нормативно-технологических докумен-тов, является «Положение о техническом обслуживании и ре-монте подвижного состава автомобильного транспорта».

Для оперативного учета происходящих изменений конст-рукции автомобилей и условий их эксплуатации в «Положе-нии» предусматриваются две части.

Первая часть, содержащая основы технического обслужи-вания и ремонта подвижного состава, определяет систему и техническую политику по данным вопросам на автомобильном транспорте. В первой части устанавливаются: система и виды ТО и ремонта, также исходные нормативы, регламентирую-щие их; классификация условий эксплуатации и методы кор-ректирования нормативов; принципы организации производства ТО и ремонта на АТП; типовые перечни операций ТО и другие основополагающие материалы.

Вторая часть включает конкретные нормативы по каждой базовой модели, эксплуатируемой в Беларуси, и ее модификациям.

2.2.1 Основные понятия, применяемые в технологии обслуживания и эксплуатации автотранспорта

подвижной состав автомобильного транспорта - автомобили легковые и грузовые, автобусы, прицепы, полуприцепы; исправное состояние (исправность) подвижного состава - состояние, при котором он соответствует всем требованиям нормативно-технической документации; неисправное состояние (неисправность) подвижного состава - состояние, при котором он не соответствует хотя бы одному из требований нормативно-технической документации; работоспособное состояние подвижного состава - состояние, при котором все его параметры, характеризующие способность выполнять заданные функции, соответствуют требованиям нормативно-технической документации; неработоспособное состояние подвижного состава - состояние, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической документации; отказ - событие, заключающееся в нарушении работоспособного состояния подвижного состава (объекта); наработка - продолжительность работы объекта; наработка между отказами - наработка объекта от окончания восстановления его работоспособности до возникновения следующего отказа; безотказность - свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки; техническое обслуживание (ТО) подвижного состава - комплекс операций по поддержанию его в работоспособном состоянии; периодичность ТО подвижного состава - наработка в километрах (км) между данным видом ТО и последующим таким же видом; ремонт (Р) подвижного состава - комплекс операций по восстановлению его исправности или работоспособности; текущий ремонт (ТР) подвижного состава - ремонт, выполняемый для обеспечения или восстановления его работоспособности и состоящий в замене и (или) восстановлении составных частей; ремонт малой трудоемкости – ремонт, выполняемый совместно с техническим обслуживанием; капитальный ремонт (КР) подвижного состава - ремонт, выполняемый для восстановления его исправности и ресурса (до 80%) с заменой или восстановлением любых его частей, включая базовые; восстановительный ремонт (ВР) подвижного состава - ремонт, осуществляемый с целью восстановления функциональной исправности подвижного состава, не подлежащего по ТУ капитальному ремонту; диагностирование подвижного состава - определение его технического состояния и причин отказа; трудоемкость технического обслуживания (ремонта) -трудозатраты на проведение одного технического обслуживания (ремонта) данного вида; ресурс - наработка объекта от начала его эксплуатации до достижения предельного состояния; нормативно-технологическая документация по техническому обслуживанию и ремонту – это документация, которая включает: рекомендации, нормативы и методологию их корректирования, технологии, руководящие документы, руководства по капитальному ремонту и др.; средства технического обслуживания и ремонта – это производственно-техническая база (здания, сооружения, оборудование, приспособления, оснастка, инструмент) и материально-техническое обеспечение.Назначение и принципиальные основы системы технического обслуживания и эксплуатации автомобилей

Знание количественных и качественных характеристик за-кономерностей изменения параметров технического состояния автомобилей и их элементов позволяет управлять их работоспо-собностью и техническим состоянием. На практике это реализу-ется путем выполнения трех видов воздействий: грамотной эксплуатации (использования), технического обслуживания и ремонта.

Назначением технического обслуживания (ТО ) является под-держание работоспособности автомобиля мероприятиями, сни-жающими темп изнашивания сопряженных деталей (например, уменьшение коэффициента трения путем смазки трущихся поверхностей соответствующими маслами), а также предупреждающими внезапные отказы в работе отдельных узлов, механизмов и агрегатов (путем диагностиче-ских, регулировочных, крепежных и других работ), обеспечи-вающими экономию эксплуатационных материалов и умень-шающими отрицательное воздействие на окружающую среду. Таким образом, ТО автомобиля представляет собой мероприя-тие профилактического характера, проводимое систематически, принудительно, через установленные периоды и включающее определенный комплекс работ.

Предупреж-дение отказов и неисправностей требует регламентации ТО, т. е. регулярного по плану выполнения определенных операций ТО с установленной периодичностью и трудоемкостью. Перечень выполняемых операций, их периодичность и трудоемкость в целом составляют режим технического обслуживания. Действующая система технического обслуживания предусматривает следующие виды ТО, отличающиеся по периодичности (табл. 2.1), перечню и трудоемкости выполняемых работ: ежедневное техническое обслуживание (ЕО), первое техническое обслуживание (ТО-1), второе техническое обслуживание (ТО-2), сезонное обслуживание (СО).

Таблица 2.1 Нормативы периодичности технического обслуживания подвижно-го состава

| Тип подвижного состава | Нормативы периодичности техниче-ского обслуживания не менее, км |

||

| Автомобили легковые | Один раз в рабо-чие сутки независимо от числа рабочих смен | ||

| Автобусы | |||

| Автомобили грузовые, автобу-сы на базе грузовых автомоби-лей или с использованием их основных агрегатов | |||

| Автомобили-самосвалы карь-ерные | |||

| Прицепы и полуприцепы | |||

| Прицепы и полуприцепы тя-желовозы | |||

В нашей стране ТО и ремонт автомобилей, так же как и других машин и механизмов (сельскохозяйственных машин, судов, самолетов, тепловозов, станков, прессов и др.), производится на плано-вой основе, представляющей собой планово-предупредительную систему ТО и ремонта, которая состоит из комплекса взаимосвязанных положений и норм, определяющих порядок проведения работ по ТО и ре-монту с целью обеспечения заданных показателей качества ав-томобилей в процессе эксплуатации. На автомобильном транс-порте большинства стран также используется планово-предуп-редительная система, в соответствии с которой ТО носит пре-дупредительный, профилактический характер и выполняется регулярно после определенной наработки (пробега) автомоби-ля, а ремонт, как правило, выполняется по потребности, т. е. после возникновения отказа или неисправности.

К системе ТО и ремонта автомобилей предъявляются сле-дующие требования:

а) обеспечение заданных уровней эксплуатационной надеж-

ности автомобильного парка при рациональных матери-

альных и трудовых затратах;

б) планово-нормативный ее характер, позволяющий плани-

ровать и организовывать ТО и ремонт на всех уровнях,

начиная от АТП и до общегосударственных плановых и

директивных органов;

в) обязательность для всех организаций и предприятий,

владеющих автомобильным транспортом, вне зависимо-

сти от их ведомственной подчиненности (за исключени-

ем организаций Министерства обороны, МВД и ФСБ);

г) конкретность, доступность и пригодность для руковод-

ства и принятия решений всеми звеньями инженерно-

технической службы автомобильного транспорта;

д) стабильность основных принципов и гибкость конкретных

нормативов, учитывающих изменения условий эксплуа-

тации, конструкции, качества и надежности автомобилей;

е) учет разнообразия условий эксплуатации автомобилей.

Принципиальные основы организации и нормативы ТО и TP регламентируются в Беларуси «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», которое является результатом, во-первых, прово-димых научных исследований в области технической эксплуа-тации автомобилей; во-вторых, опыта передовых АТП; в-тре-тьих, работы, проводимой автомобильной промышленностью по повышению качества автомобилей.

Принципиальной основой построения системы ТО и ремонта являются:

цель, которая поставлена перед автомобильным транспор-том и его подсистемой - технической эксплуатацией;

условия эксплуатации автомобилей;

уровень надежности и качество автомобилей;

нормативно-правовые и организационно-технические ограничения.

ТО включает в себя 8-10 видов работ (смазочные, крепеж-ные, регулировочные, контрольные, диагностические и др.) и более 150-280 конкретных объектов обслуживания, т. е. агре-гатов, механизмов, деталей, требующих предупредительных воздействий.

Каждый узел, механизм, соединение может иметь свою оптимальную периодичность ТО. Если следовать этим периодичностям, то автомобиль в целом практически непрерывно должен направляться для технического обслуживания каждого соединения, механизма, агрегата, что вызовет большие слож-ности с организацией работ и дополнительные потери рабочего времени, особенно на подготовительно-заключительных опе-рациях.

Поэтому, после выделения из всей совокупности воздей-ствий тех, которые должны выполняться при ТО, и определе-ния оптимальной периодичности каждой операции, произво-дят группировку операций в виды ТО. Это дает возможность уменьшить число заездов автомобиля на ТО и время простоев в ТО и ремонте.

2.4 Планово-предупредительная система обслуживания и ремонта автомобилей

Условия эксплуатации автотранспорта (качество дороги, склоны и подъемы, скоростной режим, давление воздуха в шинах, температура и влажность воздуха, условия качения колёс по дороги, наличие на дорожном покрытии песчано-соленной смеси и т. д.) значительно определяют уровень его работоспособности и долговечности. Опыт и квалификация водителя, его производственная культура при этом являются существенными факторами, влияющими на выбор оптимальных параметров эксплуатации автомобиля.

Необходимость поддержания высокого уровня работоспо-собности требует, чтобы большая часть отказов и неисправнос-тей была предупреждена, т. е. работоспособность изделия была восстановлена до наступления отказа или неисправности. По-этому задача эксплуатации и ТО состоит, главным образом, в предупреждении возникновения отказов и неисправностей, а ремонта - в их устранении (восстановлении работоспособности).

Основой организации обеспечения в эксплуатации работоспособного состояния подвижного состава автомобильного транспорта является планово-предупредительная система технического обслуживания и ремонта. Техническое обслуживание и ремонт подвижного состава выполняются на производственно-технической базе субъектов хозяйствования любых форм собственности, выполняющих работы в соответствии с требованиями нормативно-технологической документацией, имеющих сертификат или другое разрешение на производство данных работ (кроме собственных нужд).

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

- Введение

- 1. Структура подразделения

- 2. Организация ТО автомобилей

3. Оценка надёжности автомобилей в эксплуатации

4. Организация труда

5. Оборудование и инструмент, применяемые при ТО и ремонте автомобилей

6. Мероприятия, связанные с персоналом

7. Охрана труда на предприятии

8. Мероприятия по обеспечению безопасности движения

9. Мероприятия по охране окружающей среды

10. Пожарная безопасность на предприятии

11. Технологическая карта

Список литературы

- Введение

- В период с 16.02.09 по 05.04.09г. я проходил технологическую практику в ООО “Рассвет”.

- Во время прохождения практики я выполнял работы на участке ремонта топливной аппаратуры.

- За время практики я выполнил следующее:

1. изучил техническую документацию по эксплуатации подвижного состава;

3. ознакомился с организационной структурой подразделения;

4. изучил номенклатуру, технические характеристики технологического оборудования для ТО и ремонта автомобилей;

5. изучил технологические процессы ТО и ТР автомобилей;

6. ознакомился с охраной труда, техникой безопасности, противопожарной безопасностью

7. изучил функции техника, мастера участка, механика ОТК, диспетчера;

8. выполнил индивидуальное задание (изучение устройства, технического обслуживания и ремонта карбюратора, составление технологической карты на ТО карбюратора и подбор оборудования участка ремонта топливной аппаратуры) по указанию руководителя практики от колледжа.

1 . Структура подразделения

1. Предприятие находится в подчинении предпринимателя.

2. Предприятие является коммерческой организацией.

3. Предприятие является юридическим лицом, имеет самостоятельный баланс, расчетный и иные счета в банке, круглую печать, содержащую полное фирменное наименование на русском языке, указание на местонахождение предприятия, так же штамп, бланки, фирменное наименование и товарный знак.

4. Фирменное наименование предприятия: ООО “Данко”.

5. Цели и предмет деятельности предприятия. Предприятие создано в целях удовлетворения общественных потребностей, в частности для осуществления перевозок пассажиров по маршрутам города Невинномысска.

Автомобильный парк ООО “Данко” состоит из микроавтобусов “Газель”:

Техническое обслуживание и ремонт автомобилей производится в специализированном здании - пункте технического обслуживания и ремонта автомобилей.

Производственные участки пункта технического обслуживания и ремонта автомобилей:

1) Посты технического обслуживания автомобилей.

2) Посты текущего ремонта автомобилей.

3) Слесарно-механический участок.

4) Аккумуляторный участок.

5) Шиноремонтный участок.

6) Сварочный участок (электродуговая и газовая сварка).

7) Электротехнический участок.

8) Агрегатный участок.

9) Участок по ремонту ДВС.

2. Организация ТО и ТР автомобилей

Организация ТО и ТР основывается на технологическом принципе формирования производственных подразделений, при котором каждый вид технического воздействия (ТО_1, ТО_2, ТР, автомобилей, ремонт узлов и агрегатов и др.) осуществляется специализированными участками (подразделениями). Подразделения, выполняющие однородные виды технических воздействия объединены в производственные комплексы: комплекс подготовки производства, комплекс текущего ремонта автомобилей и комплекс ТО.

Комплекс подготовки производства объединяет подразделения, выполняющие ремонт агрегатов, узлов, восстановление и изготовление деталей, а также другие работы не связанные с непосредственным выполнением их на автомобилях. В него входят: моторный, агрегатный цеха, цех по ремонту узлов тормозной системы, аккумуляторный и карбюраторный цеха, вулканизационный цех, токарный, малярный, обойный, жестяный, кузнечный и медницкий цеха, участок комплектации, промежуточный склад, моечное отделение, транспортный участок. Комплекс подготовки производства реализует основную задачу --обеспечение комплексов ТР и ТО запасными частями, агрегатами, узлами и материалами.

Участок комплектации обеспечивает подготовку узлов и агрегатов для отправки в капремонт на авторемзаводы согласно плана сдачи и другие работы по поддержанию установленного неснижаемого запаса деталей, исправных узлов и агрегатов.

Промежуточный склад является важнейшим звеном в комплексе. В его функции входят: хранение оборотных агрегатов, материалов и ремфонда, выдача этих материалов, узлов и агрегатов.

Комплекс ТР объединяет подразделения, производящие работы по замене неисправных агрегатов, узлов и деталей автомобилей на исправные, а также крепежно-регулировочные и другие работы по ТР непосредственно на автомобилях. Комплекс включает зоны ТР автомобилей в помещениях, шиномонтажный участок, сварочный участок, цех по ремонту автоприцепов, а также открытую зону ТР в летнее время.

Зона ТР оснащена прямоточной осмотровой канавой и кранбалкой грузоподъемностью 2,0т.

Шиномонтажный участок включает посты по демонтажу и монтажу, замене шин. На участке имеется стенд для демонтажа шин, колесный гайковерт, компрессор и устройство для подкачки шин, два защитных устройства для подкачки шин.

Сварочный участок включает два поста по производству газосварочных работ на автомобиле или его узлов и деталей и по производству электросварочных работ. Оснащен участок соответствующим оборудованием.

Комплекс ТО и диагностики выполняет ТО, регламентные работы, сопутствующие ремонты и работы по диагностике подвижного состава. В состав комплекса входят две специализированные бригады, выполняющие: ТО_1 и диагностические работы; ТО_2, регламентные работы и сопутствующие ремонты.

Специализация постов ТР позволяет максимально механизировать трудоемкие работы, снизить потребность в однотипном оборудовании, улучшить условия труда, использовать менее квалифицированных рабочих. В результате повышаются качество работ и производительность труда.

Схема организации ТО и ТР автомобилей

Объем ТО и ТР распределяется по месту его выполнения по технологическим и организационным признакам. ТО и ТР выполняются на постах и производственных участках (отделениях). К постовым относятся работы по ТО и ТР, выполняемые непосредственно на автомобиле (моечные, уборочные, смазочные, крепежные, диагностические и др.). Работы по проверке и ремонту узлов, механизмов и агрегатов, снятых с автомобиля, выполняются на участках (агрегатном, механическом, электротехническом).

По периодичности, перечню и трудоемкости выполнения работы по ТО автомобилей подразделяются на следующие виды: ежедневное техническое обслуживание (ЕО); периодическое техническое обслуживание (ТО), сезонное обслуживание (СО).

ЕО включает заправочные работы и контроль, направленный на каждо-дневное обеспечение безопасности и поддержание надлежащего внешнего вида автомобиля. Большей частью ЕО выполняется водителем автомобиля перед выездом, в пути или по возвращении на место стоянки.

ТО предусматривает выполнение определенного объема работ через установленный эксплуатационный пробег автомобиля. В соответствии с нормативами ТО грузовых автомобилей по периодичности ЕО выполняется один раз в сутки, ТО-1 через 3000 км, ТО-2 через 12000 км пробега.

СО предусматривает выполнение ТО и дополнительных операций по подготовке автомобиля к зимней или летней эксплуатации.

Ремонтом называется комплекс работ по устранению возникших неисправностей и восстановление работоспособности автомобиля в целом или агрегата. Ремонт автомобиля осуществляется по необходимости и включает контрольно-диагностические, разборочно-сборочные, слесарные, механические, сварочные, жестяницкие, окрасочные, электротехнические работы. Для качественного выполнения ТО и ТР предприятие оснащено необходимыми постами, устройствами, приборами, приспособлениями инструментом и оснасткой, технической документацией.

Основная часть работ по ТО и ТР выполняется на постах в зоне ТО и ТР автомобилей. Кроме того работы по обслуживанию и ремонту приборов системы питания и электрооборудования выполняются на участке диагностики; сварочные, жестяницкие, кузовные, шиномонтажные, вулканизационные, малярные - на специализированных участках. Аккумуляторные работы проводятся на аккумуляторном участке.

3 . Оценка надёжно сти автомобилей в эксплуатации

Автомобиль (его системы, агрегаты, сборочные единицы, детали) может находиться в исправном или неисправном, работоспособном или неработоспособном состоянии. Исправное состояние - это соответствие автомобиля всем требованиям нормативно-технической или конструкторской документации. Неисправное состояние - это несоответствие автомобиля хотя бы одному из требований нормативно-технической или конструкторской документации. Работоспособное состояние - это способность автомобиля выполнять заданные функции, сохраняя значения заданных параметров в пределах требований нормативно-технической или конструкторской документации. Неработоспособное состояние - это частичная или полная утрата автомобилем способности выполнять заданные функции в соответствии с требованиями нормативно-технической или конструкторской документации. Следует подчеркнуть разницу между неисправным и неработоспособным состоянием. Любое из вышеперечисленных состояний объекта определяется и оценивается значениями параметров, которые могут быть номинальными, допускаемыми, и предельными. Номинальное значение соответствует числовому значению, установленному по расчётам или по чертежам, и обеспеченному заводом - изготовителем по утверждённым техническим условиям. Допускаемое значение определяет границу проявления неисправности. Предельное значение соответствует либо полной потере работоспособного состояния, либо такому снижению технико-экономических показателей, при котором дальнейшая эксплуатация автомобиля недопустима по экономическим и техническим соображениям. При достижении предельного значения наступает отказ. Переход объекта от исправного в неисправное состояние происходит вследствие наличия дефектов. Дефект - это несоответствие каждой отдельной продукции установленным требованиям.

4. Организация труда

Основные положения по безопасности труда

Под охраной труда понимают систему законодательных актов и соответствующих им мероприятий, направленных на сохранение здоровья и работоспособность трудящихся.

Систему организационных и технических мероприятий и средств, предотвращающих производственный травматизм, называют техникой безопасности.

Систему организационных, гигиенических и санитарно-технических мероприятий и средств, предотвращающих заболеваемость работающих, называют производственной санитарией.

Основные положения по охране труда изложены в Трудовом кодексе.

Одно из основных мероприятий по обеспечению безопасности труда - обязательный инструктаж вновь принимаемых на работу и периодический инструктаж всех работников предприятия. Инструктаж проводит главный инженер. Вновь принимаемых на работу знакомят с основными положениями по охране труда, правилами внутреннего распорядка, противопожарными правилами и особенностями работы предприятия, обязанностями работников по соблюдению правил техники безопасности и производственной санитарии, порядком движения на предприятии, средствами защиты работающих и способами оказания доврачебной помощи пострадавшим.

Требования к технологическим процессам

При техническом обслуживании и ремонте автомобилей необходимо принимать меры против их самостоятельного перемещения. Запрещается техническое обслуживание и ремонт автомобилей с работающим двигателем (кроме случаев регулировки двигателя).

Подъёмно-транспортное оборудование должно быть в исправном состоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующую подготовку и инструктаж.

Во время разборки и сборки узлов и агрегатов необходимо применять специальные съёмники и ключи.

Запрещается загромождать деталями и узлами проходы между рабочими местами, а также скапливать большое количество деталей на местах разборки.

Гидравлические и пневматические устройства должны быть снабжены предохранительными и перепускными клапанами. Рабочий инструмент должен находиться в исправном состоянии.

Требования к рабочим помещениям

Помещения, в которых рабочий должен находиться под автомобилем, должны быть оборудованными осмотровыми канавами, эстакадами с направляющими предохранительными ребордами или подъёмниками.

Приточно-вытяжная вентиляция должна обеспечивать удаление выделяемых паров и газов и приток свежего воздуха.

Рабочие места должны быть обеспечены естественным и искусственным освещением, достаточным для безопасности выполнения работ.

На территории предприятия должны быть оборудованы санитарно-бытовые помещения: гардеробные, душевые, умывальники (с обязательным наличием горячей воды при работе с этилированным бензином).

5 . Оборудование и инструмент, применяемый при ТО и ремонте автомобиля

Технологическое оборудование, используемое на СТО, в зависимости от его назначения подразделяется на подъёмно-осмотровое, подъёмно-транспортное, специализированное оборудование для ТО и специализированное оборудование для ТР автомобилей.

Первая группа включает оборудование и устройства, обеспечивающие при ТО и ТР удобный доступ к агрегатам, механизмам и деталям, расположенным снизу и сбоку автомобиля. Сюда входят осмотровые канавы, эстакады, подъёмники, опрокидыватели и гаражные домкраты.

Вторая группа включает оборудование для подъёма и перемещения агрегатов, узлов и механизмов автомобиля: передвижные краны, электротельферы, кран-балки, грузовые тележки и конвейеры.

Третья группа - специализированное оборудование, предназначенное для выполнения технологических операций ТО: уборочно-моечных, крепёжных, смазочных, диагностических, регулировочных и заправочных.

Четвёртая группа - специализированное оборудование, предназначенное для выполнения технологических операций ТР: разборочно-сборочное, слесарно-механическое, кузнечное, сварочное, медницкое, кузовное, шиномонтажное и вулканизационное, электротехническое и для ремонта систем питания.

К подъёмно-осмотровому оборудованию, применяемому при ТО и ТР относится стационарный двухстоечный электромеханический подъёмник П134 грузоподъёмностью 2 т, осмотровая канава, подъёмник-комплект передвижных стоек П-238.

6 . Мероприятия, связанные с персоналом

А) Медицинский контроль водителей перед выездом. Проверяется физическое и психофизиологическое состояние водителей с целью не допущения их к управлению автомобилем в болезненном или утомленном состоянии. При этом показателями состояния водителей служат: частота пульса; артериальное давление; температура тела; наличие алкоголя.

Б) Контроль за соблюдением установленных режимов работы, отдыха и питания водителей.

В) Проведение плановых инструктажей по безопасности дорожного движения с обязательным разбором ДТП с участием водителей данного предприятия, а также особенностей движения по дорогам в данное время года.

Г) Повышение квалификации водителей и руководящего состава автохозяйства предприятия. Недостатком в работе по обеспечению безопасности дорожного движения являются случаи брака при проведении ТО и Р подвижного состава.

7. Охрана труда на предприятии

При техническом обслуживании и ремонте автомобилей необходимо принимать меры против их самостоятельного перемещения. Запрещается техническое обслуживание и ремонт автомобилей с работающим двигателем, за исключением случаев регулирования.

Подъемно-транспортное оборудование должно быть в исправном состоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующую подготовку и инструктаж.

Во время работы не следует оставлять инструменты на краю осмотровой канавы, на подножках, капоте или крыльях автомобиля. При сборочных работах запрещается проверять совпадение отверстий в соединяемых деталях пальцами. Для этого необходимо пользоваться специальными ломиками, бородками или монтажными крючками.

Во время разборки и сбора узлов и агрегатов следует применять специальные съемники и ключи. Трудно снимаемые гайки сначала нужно смочить керосином, а затем отвернуть ключом. Отвертывать гайки зубилом и молотком не разрешается.

Запрещается загромождать проходы между рабочими местами деталями и узлами, а также скапливать большое количество деталей на местах разборки.

Повышенную опасность представляют операции снятия и установки пружин, поскольку в них накоплена значительная энергия. Эти операции необходимо выполнять на стендах или с помощью приспособлений, обеспечивающих безопасную работу.

Гидравлические и пневматические устройства должны быть снабжены предохранительными и перепускными каналами. Рабочий инструмент следует содержать в исправном состоянии.

Прежде чем приступить к выполнению различных работ по ремонту и техническому обслуживанию автомобиля, необходимо правильно и надежно установить его на рабочем месте (канаве, эстакаде, подъемнике). После установки автомобиля на несущий пластинчатый конвейер необходимо затормозить его ручным тормозом, остановить двигатель, выключить зажигание и включить низшую передачу (на автомобиле с карбюраторным двигателем), а под колеса подложить упоры (башмаки). При постановке па поточную линию, где перемещение осуществляется тяговой цепью, конвейера, автомобиль вначале следует затормозить, а под колеса положить упоры. Перед передвижением автомобиля следует убрать из-под колес упоры и различные предметы, отпустить ручной тормоз. Несоблюдение этих условий может привести к обрыву тяговой цепи конвейера или троса, срыву буксирного крюка.

По мере выполнения определенного объема работ на потоке рабочие должны подавать с каждого поста сигнал на пульт управления конвейером. При подаче сигнала к началу движения конвейера рабочие должны немедленно прекратить работу. Находиться на автомобиле во время его перемещения с поста на пост запрещается.

При постановке автомобиля на межколейный подъемник необходимо следить за тем, чтобы подъемник был установлен правильно. Для точной установки автомобиля на швеллерах или балках подъемной платформы должны быть обязательно сделаны установочные отметки в соответствии с базой и расположением центра тяжести обслуживаемого автомобиля. Если подъемник поднят на такую высоту, что под него невозможно подставить предохранительную лестницу или закрепить штангу, работу начинать нельзя. Находиться на автомобиле во время его подъема подъемником категорически запрещено.

Перед техническим обслуживанием автомобиля следует укрепить на механизме управления подъемником предупредительный плакат "Не трогать -- под автомобилем работают люди". Механизм управления подъемником должен быть установлен в таком месте, чтобы исключить, возможность случайного прикосновения посторонних лиц к рычагам управления. При обнаружении неисправностей подъемника необходимо немедленно заявить об этом начальнику, механику, мастеру и не приступать к работе на подъемнике до его исправления.

Все крепежные и регулировочные операции необходимо выполнять в последовательности, указанной в технологических картах. В них должны отражаться правильность и безопасность выполнения соответствующих операций, а также указаны применяемые инструменты и приспособления. Технологические карты должны быть вывешены на рабочих местах. Последовательность выполнения обязательного объема работ должна исключать возможность одновременной работы с верху и с низу автомобиля, так как при падении инструмента сверху может произойти несчастный случай с работающим внизу. Поэтому в технологической карте следует закреплять определенные операции за рабочими, что повышает их ответственность за выполняемую работу. Рациональное распределение работ исключает излишние, перемещения рабочего по потоку (переходы на другую сторону осмотровой канавы, спуски и подъемы из канавы).

Если гайки заржавели и их нельзя отвернуть ключом с нормальной длиной рукоятки, необходимо вначале постучать по граням гайки легкими ударами молотка, смочить ее керосином, завернуть на 1/4 оборота, а затем начать отворачивать. Неисправные болты следует срезать ножовкой или срубить зубилом и заменить. При рубке зубилом необходимо надевать защитные очки.

Надо помнить, что у автомобилей имеется множество острых выступов, кромок, граней, шплинтов, затруднен доступ к различным сочленениям и резьбовым соединениям, поэтому следует всегда быть внимательным и осторожным. Необходимо постоянно следить, чтобы инструмент был чистым и не замасленным. В противном случае работа даже исправным, но грязным инструментом может привести к травмам.

Большое значение при выполнении тяжелых и трудоемких операций имеют различные приспособления, облегчающие труд рабочего. К таким операциям можно отнести крепление гаек стремянок, передних и задних рессор, передних и задних колес и т. д. В процессе закручивания и откручивания гаек стремянок рессор следует применять электромеханические гайковерты, так как затяжка гаек стремянок (момент затяжки составляет 250-400 Н·м, а иногда и значительно больше) требует больших физических усилий и приводит к преждевременному утомлению рабочих. Затяжка гаек стремянок с применением воротков длиной более 1 м приводит к смятию граней гаек, срыву резьбы, поломке ключей и как правило, к травмам. технический обслуживание ремонт автомобиль

Во избежание загазованности производственного помещения воздух в тормозную систему автомобиля следует подавать от компрессорной установки, а не от компрессора автомобиля, т. е. не заводить двигатель автомобиля. При работающем двигателе запрещаются любые работы, кроме регулировки системы зажигания, питания и проверки работы двигателя. Перед регулировкой сцепления на автомобилях с карбюраторным двигателем необходимо предварительно установить рычаг переключения передач в нейтральное положение и выключить зажигание, так как при включенном зажигании может произойти вспышка в одном из цилиндров и двигатель может начать работать, что повлечет за собой затягивание руки рабочего в сцепление. Перед регулировкой сцепления на автомобиле с дизельным двигателем необходимо рычаг переключения передач поставить в нейтральное положение. В противном случае при провертыванни коленчатого вала двигатель может начать работать, а автомобиль двигаться.

Операции по регулировке сцепления на автомобилях с карбюраторными двигателями должны выполнять двое работающих, один из которых должен проворачивать коленчатый вал при помощи пусковой рукоятки. Применять ломики для проворачивания коленчатого вала со стороны маховика не разрешается, так как они могут сорваться и нанести рабочему травму. При регулировке сцепления следует пользоваться переносной лампой, предварительно укрепив ее в непосредственной близости от объекта работы.

При работе сопряженных деталей автомобиля в результате трения происходит их износ. Предохранить трущиеся детали от преждевременного износа - основная роль смазки. Работы по смазке узлов автомобиля весьма трудоемки. Затраты труда па смазочно-заправочные работы составляют 30--34% от общих затрат труда на техническое обслуживание автомобилей. Комплексной механизацией смазочных работ можно значительно снизить трудоемкость смазки, и заправки автомобиля.

На многих автотранспортных предприятиях механизированы раздача смазочных материалов по постам технического обслуживания автомобилей, заполнение и доливка маслом картеров агрегатов, смазка узлов трения консистентными смазками, а также слив, хранение и транспортировка отработавшего масла. Широкое применение находят маслораздаточные колонки, баки и установки. Большое значение по предупреждению производственного травматизма имеет правильное оборудование поста смазки (выбор оборудования и инвентаря, его размещение и содержание). Смазочные работы необходимо выполнять на специально оборудованных постах, оснащенных различными приспособлениями. Такие посты можно располагать на поточной линии и на тупиковой канаве. На посту смазки должен быть устроен местный отсос для удаления отработавших газов, так как при смене масла необходимо пускать двигатель.

Для опробования смазочных пистолетов и слива масла на стенках канавы должны быть укреплены приемники. Они же служат и в качестве подставки для пистолета в перерывах между работами. Смазочное оборудование необходимо располагать так, чтобы работы, выполняемые сверху, обеспечивались оборудованием, расположенным вне осмотровой канавы. В осмотровой канаве должно находиться оборудование для слива отработанного масла из агрегатов автомобиля, чтобы исключить разлив масла. Все смазочное оборудование должно размещаться в нишах.

Труднодоступные точки на автомобиле следует смазывать при помощи наконечников, соединенных с пистолетами гибкими шлангами, или наконечников с шарнирами. Применение таких наконечников позволяет смазывать карданную передачу без проворачивания вала. Перед началом смазочных работ необходимо обращать внимание на исправность пресс-масленок. Неисправные пресс-масленки следует заменять. Применение нестандартных пресс-масленок приводит к выдавливанию смазки мимо масленки, а следовательно, и к загрязнению рабочего места. При смене, а также при доливке смазки в отдельные агрегаты сливные и заливные пробки необходимо отворачивать только предназначенными для этой цели ключами. При проверке уровня масла в агрегатах в качестве освещения следует применять только переносные лампы. Применять для этой цели открытый огонь запрещается.

На специализированных постах технического обслуживания автомобилей для улучшения условий работы смазчика, а также для повышения производительности его труда следует применять разработанную НИИАТом стол-тележку смазчика. Стол-тележка состоит из двух отделений. В первом отделении установлен бак с сеткой для сбора пришедших в негодность элементов фильтра тонкой очистки и для отстоя масла, сливаемого из фильтров грубой и тонкой очистки. В другом отделении устроены полки, на которых хранятся инструменты и различные детали и материалы (новые фильтрующие элементы, чистые обтирочные материалы и т. д.). Верх стола-тележки используют как стол, на котором могут быть расположены различные инструменты, необходимые для работы смазчика. При использовании солидолонагнетателей с электрическим Приводом необходимо следить за тем, чтобы для подключения к электросети вилка имела удлиненный заземляющий контакт.

8. Мероприятия по обеспечению безопасности движения

Мероприятия, связанные с техникой

Мероприятия по обеспечению БДД, связанные с техникой заключаются:

в контроле качества проведения работ по ТО и ремонта ПС. Цель данного контроля выявить брак в обслуживании подвижного состава и не допустить выпуска с ТО или Р некачественно отремонтированных автомобилей;

в контроле технического состояния автомобилей перед выездом на линию по возвращению на базу. Данный контроль проводится механиком ежедневно и его цель не допустить выпуска на линию неисправных автомобилей. При этом механиком проверяются следующие системы автомобиля, непосредственно влияющие на БДД:

А) Тормозная система. Проверяется отсутствие течи тормозной жидкости и отсутствие воздуха в системе (для автомобилей с гидроприводом тормозов) и отсутствие слышимых утечек воздуха при нажатой педали тормоза (для автомобилей с пневмоприводом). Кроме этого поводится пробное торможение автомобиля на скорости 20 км/ч при полном нажатии педали тормоза. При этом контролируется, эффективность торможения, последовательность блокирования колес (сначала передняя ось, затем задняя для одиночных автомобилей, и для автопоездасначала оси прицепа (полуприцепа) и передняя ось тягача, затем его задняя ось (оси)) и отсутствие отклонения автомобиля от прямолинейного движения.

Б) Рулевое управление. Визуально оценивается величина люфта рулевого колеса, а также у автомобилей с ГУР проверяется отсутствие течи масла из гидросистемы при повороте управляемых колес в крайние положения и выдержке их в течение 35 с. Кроме этого у всех автомобилей оценивается легкость поворота рулевого колеса при движении.

В) Световые приборы, звуковой сигнал и очистители ветрового стекла. Проверяется исправность данных приборов.

Г) Сцепное устройство. Проверяется отсутствие видимых повреждений и полная комплектность сцепки.

Д) Колеса. Визуально оценивается состояние шин, дисков и элементов крепежа колес, проверяется отсутствие повреждений и полная комплектность. Также визуально или при помощи манометра проверяется давление в шинах.

Кроме этого механиком проверяется состояние:

1. дверей кабины;

2. грузовой платформы;

3. стекол;

4. зеркал заднего вида.

9. Мероприятия по охране окружающей среды

Автомобильный транспорт является одним из источников загрязнения окружающей среды. Прямое негативное воздействие автомобилей на окружающую среду связано с выбросами вредных веществ в атмосферу. Косвенное влияние автомобильного транспорта на окружающую среду связано с тем, что автомобильные дороги, стоянки, предприятия обслуживания занимают все большую и ежедневно увеличивающуюся площадь, необходимую для жизнедеятельности человека.

Работа по охране окружающей среды на АТП должна предусматривать выполнение следующих основных мероприятий:

1. Обучение персонала АТП и водителей основам экологической безопасности.

2. Улучшение технического состояния подвижного состава, выпускаемого на линию, экономия топлива сокращения порожнего пробега автомобилей, рациональная организация дорожного движения.

3. Организация теплых стоянок, электроподогрев автомобилей и другие мероприятия с целью улучшения состояния окружающей среды.

4. Обеспечение исправности автомобилей, правильная регулировка работы двигаталей, карбюраторов, систем зажигания.

5. Устранение подтекания топлива, масла, антифриза на стоянке автомобилей.

6. Уборка образовавшихся подтеков эксплуатационных материалов, засыпка песком или опилками.

7. Сбор отработанных масел, других жидкостей и сдача их на сборные пункты.

8. Периодическая проверка на токсичность и запрещение выпуска автомобилей на линию при большой токсичности газов.

9. Перевод автомобилей на газовое топливо.

10. Организация и обеспечение эффективной очистки стоков хозяйственно-бытовых, производственных и ливневых вод с помощью очистных сооружения, внедрения оборотного водоснабжения на АТП.

11. Систематический контроль за состоянием узлов и агрегатов автомобилей с целью снижения шума.

12. Содержание территории АТП в чистоте и порядке, уборка мусора, территория должна быть озеленена, иметь твердое покрытие, оборудована водоотливами.

10. Пожарная безопасность на предприятии

Все работники зоны ТО и ТР должны быть ознакомлены с правилами пожарной безопасности, как с общими, так и с присущими зоне ТО и ТР.

В зоне ТР запрещается:

-- пользоваться открытым огнем;

-- хранить замасленную ветошь;

-- выполнять ТР на автомобилях с подтекающими топливными баками;

-- запрещено курение в зоне ТР.

Зону ТР необходимо обеспечить противопожарными средствами по существующим нормам (пожарные щиты, ящики с песком, огнетушители). Необходимо составить план противопожарных мероприятий, в котором предусматривают:

-- порядок оповещения;

-- обязанности каждого работника;

-- время проведения лекций и других противопожарных мероприятий;

-- ответственных за эти мероприятия.

Все помещения ТР должны содержаться в чистоте. Использованный обтирочный материал собирают в специальные металлические ящики. Сварочные и кузнечные работы следует проводить в специально оборудованных помещениях. Противопожарные щиты должны быть укомплектованы лопатами, баграми, топорами, ведрами. Запас воды в водоеме всегда должен быть в достаточном количестве и ее использование разрешается только в целях тушения пожара. В зоне ТР также запрещается загромождать проходы и проезды, устанавливать в зону автомобили сверх нормативного количества.

По степени пожарной безопасности зона ТР относится к категории В.

На территории стоянки автомобилей нельзя выполнять работы с применением открытого пламени, зарядку аккумуляторных батарей, хранить топливо или тару из-под него, курение.

Водитель должен тщательно следить за исправностью электрооборудования и следить за герметичностью топливопроводов. При загорании автомобиля его необходимо немедленно удалить из зоны стоянки и принять меры к тушению пламени. Для тушения пожара нужно применять густопенный или углекислотный огнетушитель, песок или покрыть очаг пожара плотным материалом. В случае возникновения пожара, независимо от принимаемых мер по его тушению вызвать пожарную часть.

11 . Технологическая карта на ТО-2 системы питания

№операции |

Наименование и содержание работ |

Приборы, инструменты, приспособления, модель, тип. |

||

|

Проверка топливного насоса |

Прибор мод. НИИАТ-527-Б |

Давление после прекращения действия насоса должно сохраняться 10с |

||

|

Замена диафрагмы бензонасоса |

Приспособление, состоящее из корпуса, установочных штырей с коническими головками и рычага-рукоятки с прижимной втулкой |

|||

|

Замена пружин, потерявших упругость |

Гаечный ключ, отвёртка |

|||

|

Замена разработанных жиклеров |

Набор инструментов |

Пропускная способность должна быть 1,05 |

||

|

Замена клапанов бензонасоса |

Набор инструментов |

Затяжка корпуса игольчатого клапана должна производиться с моментом 1,4-1,5кгс*м |

||

|

Пайка и регулировка повреждённого поплавка |

Паяльник |

Зазор между поплавком и крышкой должен быть 15мм |

||

|

Притирка запорной иглы к гнезду клапана |

Шлифовальный станок |

|||

|

Устранение коробления стыковочных плоскостей карбюратора и бензонасоса |

Настольный станок для плоского шлифования |

|||

|

Проверка положения поплавка карбюратора относительно деталей корпуса |

Резиновая груша, манометр |

Подгибают специальный язычок |

||

|

Проверка жиклёров на пропускную способность |

Прибор НИИАТ-362, ванночка, растворитель, мензурка |

Твёрдые частицы в канале жиклёров удаляют специальными иглами из неметаллических материалов |

||

|

Проверка уровня топлива в поплавковой камере |

Прибор НИИАТ-577-Б |

|||

|

Замер упругости пружин |

Прибор НИИАТ-357 |

Усилие сжатия пружин должно составлять (23+4) гс |

||

|

Мойка топливных баков, сеток фильтров топливоприёмников |

Растворитель, ванна для мойки деталей |

|||

|

Подтягивание крепления частей насоса |

Гаечные ключи |

|||

|

Регулировка действия дроссельной и воздушной заслонок |

Набор инструментов |

|||

|

Очистка бензопроводов сжатым воздухом |

Компрессор |

Технологическая карта на ТО-2 карбюратора

Содержание работ: ТО-2 карбюратора К-126Г

№ |

Наименование операций, переходов и приемов |

Место выполнения операций |

Оборудование и инструмент |

Технические условия и указания |

|

|

Проверить с помощью манометра работу топливного насоса |

Карбюраторный участок |

Манометр |

Давление развиваемое насосом должно лежать в пределах 0,18 - 0,30 кгс/см2 |

||

|

Проверить и при необходимости отрегулировать уровень в поплавковой камере |

Карбюраторный участок |

Стенд для ремонта сцепления |

уровень топлива должен составлять 18 - 19 мм от плоскости разъема карбюратора |

||

|

Опробовать легкость пуска двигателя |

Участок по ремонту ДВС |

||||

|

При необходимости отрегулировать работу карбюратора на режиме холостого хода? |

Участок по ремонту ДВС |

Размещено на Allbest.ru

...Подобные документы

Организация и структура зон технического обслуживания, диагностики, ремонта и в целом всего автотранспортного предприятия. Технологическое оборудование, применяемое при обслуживании и ремонте. Планирование проведения технического состояния автомобилей.

отчет по практике , добавлен 07.03.2010

Особенности организации технического обслуживания и текущего ремонта автомобилей. Существующий технологический процесс ТО и ремонта автомобилей. Проектирование организации труда рабочих на постах ТО автомобилей. Экономическая эффективность предприятия.

дипломная работа , добавлен 15.05.2008

Описание технологического процесса технического обслуживания и ремонта автомобилей в сервисе технического обслуживания. Выбор метода производства, обоснование функциональной схемы проектируемого автосервиса и расчет его производственных подразделений.

курсовая работа , добавлен 29.05.2014

Качество, техническое состояние и работоспособность автомобилей. Основные принципы системы технического обслуживания и ремонта. Автомобиль как объект труда. Способы расчёта производственно-складских площадей. Регламентация ТО и ремонта автомобилей.

реферат , добавлен 17.12.2010

Общие требования к организации станции технического обслуживания автомобилей. Рабочие зоны СТО, кузовной и малярный цеха, подсобные помещения, мойка. Система технического обслуживания и ремонта автомобилей. Оборудование для участка диагностики и ремонта.

дипломная работа , добавлен 26.11.2014

Структурная схема технической службы. Характеристика автомобилей, обслуживаемых на СТО. Организация технического контроля автомобилей. Внедрение передовых технологий и рационализаторских предложений на СТО. Работа на участке технического обслуживания.

отчет по практике , добавлен 13.12.2012

Неисправности узлов, соединений и деталей, влияющие на безопасность движения. Определение технического состояния автомобилей и установление объема ремонтных работ на станции технического обслуживания. Техническое обслуживание и ремонт автомобилей.

дипломная работа , добавлен 18.06.2012

Организационная структура станции технического обслуживания автомобилей. Цех кузовного ремонта. Ремонт и правка кузова автомобиля любой сложности с применением современных стапелей и сварочного оборудования. Полная и частичная окраска автомобилей.

отчет по практике , добавлен 16.04.2014

Определение пробега автомобилей до технического обслуживания и капитального ремонта. Определение годовых объемов работ по диагностированию автомобилей. Определение площади зоны технического обслуживания. Расчет текущих затрат на работу подъемника.

дипломная работа , добавлен 13.03.2012

Характеристика участка ремонта двигателей. Выбор исходных нормативов режима технического обслуживания, диагностирования и ремонта, расчет их трудоемкости. Определение коэффициента использования автомобилей и экономического эффекта от внедрения проекта.

1. Правила оказания услуг (выполнения работ) по ТО и ремонту автомототранспортных средств (Утв. Постановлением Правительства РФ от 24.06.98 г. № 639)

2. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта, М., Транспорт, 1986 г.

3. ГОСТ 25478–91 «Автотранспортные средства. Требования к техническому состоянию и условиям безопасности движения. Методы проверки»

4. ГОСТ 17.2.2.03–87 «Охрана природы. Атмосфера. Нормы и методы измерений содержания углерода и углеводородов в отработавших газах автомобилей с бензиновыми двигателями. Требования безопасности»

5. ГОСТ 21393–75 «Автомобили с дизелями. Дымности отработавших газов. Нормы и методы измерений. Требования безопасности»

6. РД 37.009.010–85 «Руководство по организации диагностирования легковых автомобилей на СТО «Автотехобслуживания», М., 1985 г

7. РД 200-РСФСР150150–81 «Руководство по диагностике технической состояния подвижного состава автомобильного транспорта», М., 19821

8. РД 37.009.024–92 «Приемка и выпуск из ремонта кузовов легковых автомобилей предприятиями автотехобслуживания», «АвтосельхозмашХолдинг», 1992 г.

9. ГОСТ 9.032–74 «Покрытия лакокрасочные. Грунты, технические требования и обозначения»

10. ГОСТ 9.10580 «Покрытия лакокрасочные. Классификация и основные параметры методов окрашивания»

11. ГОСТ 9.40280 «Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием»

12. ГОСТ 9.01080 «Воздух сжатый для распыления лакокрасочных материалов. Технические требования. Методы контроля»

13. ГОСТ 9.41088 «Покрытия порошковые полимерные. Типовые технологические процессы»

14. РД 3112199017894 «Защита подвижного состава автомобильного транспорта от коррозии», Минтранс РФ, М., 1994 г.

15. Правила эксплуатации автомобильных шин, Утв. Министерство промышленности РФ, Минтранс РФ, М., 1997 г.

16. ОСТ 20000195 «Покрышки и бескамерные шины, пригодные для ремонта местных повреждений шин и камер»

17. ОСТ 384717095 «Покрышки пневматические автомобильных шин и бескамерные шины, восстановленные наложением нового протектора»

18. ОСТ 20000295 «Покрышки и бескамерные шины, прошедшие ремонт местных повреждений. Технические условия»

19. ОСТ 384717195 «Покрышки пневматические автомобильных шин и бескамерные шины, пригодные к восстановлению наложением нового протектора»

20. ГОСТ 95991 «Батареи аккумуляторные свинцовые стартерные напряжением 12В для автотракторной и мотоциклетной техники. Общие технические условия»

21. ГОСТ 2911191 «Свинцовокислотные аккумуляторные батареи. Часть I. Общие требования и методы испытаний»

22. ГОСТ 354475 «Фары дальнего и ближнего света автомобилей. Технические условия»

23. ГОСТ 394084 «Электрооборудование автотракторное. Общие технические условия»

24. ГОСТ 436481 «Приводы пневматические тормозных систем автотранспортных средств»

25. ГОСТ 696472 «Фонари внешние сигнальные и осветительные автомобилей, тракторов, самоходных машин и прицепов. Технические требования»

26. ГОСТ 1098474 «Приборы внешние световые сигнальные автомобилей, тракторов, прицепов и других транспортных средств. Световые и цветовые характеристики. Нормы и методы испытаний»

27. ГОСТ 1869973 «Стеклоочистители электрические. Технические требования»

28. ГОСТ 22895–77 «Тормозные системы и тормозные свойства автотранспортных средств. Нормативы эффективности. Технические требования»

29. ГОСТ 23181–78 «Приводы внутреннего сгорания поршневые. Номенклатура диагностических параметров»

30. ГОСТ 23435–79 «Двигатели внутреннего сгорания поршневые. Номенклатура диагностических параметров»

31. ГОСТ 2138989 «Автомобили грузовые. Общие технические требования»

32. НиП 2.3.5.021–94 «Санитарные правила для предприятий продовольственной торговли»

33. П 11 «Санитарные требования к транспортировке пищевых продуктов» Утв. гл. врачом СССР 16.04.91 г.

34. ГОСТ 20228–74 «Гидротрансформаторы грузовых автомобилей, автобусов и тракторов. Основные параметры»

35. ГОСТ 3396–90 «Рессоры листовые автотракторных средств. Общие технические условия»

36. ГОСТ 29307–92 «Транспорт дорожный. Мотоциклы. Методы измерения расхода топлива»

37. ОСТ 37.004.016–84 «Мотоциклы отремонтированные. Общие технические требования»

39. ОСТ 37.004.017–84 «Мотоциклы отремонтированные»

40. МУ-200-РСФСР-12-0016–84 «Методические указания по контролю и оптимальной регулировке систем питания газовой аппаратуры автомобилей, работающих на СПГ», НИИАТ, 1994 г.

41. РД-200-РСФСР-12-0185–87 «Руководство по эксплуатации автомобилей, работающих на сжиженном природном газе»

43. МУ-200-РСФСР-12-0163–87 «Методические указания по эксплуатации газодизельных автомобилей на сжиженном природном газе»

44. РД-200-РСФСР-12-0111–87 «Положение о временном пункте по периодическому освидетельствованию автомобильных баллонов для СПГ. Классификатор дефектов автомобильных баллонов», НИИАТ, 1997 г.

45. ИО-200-РСФСР-15-0077–83 «Типовая технология выполнения регламентных работ первого, второго и сезонного технического обслуживания автомобилей ЗИЛ 138А (138И), ГА3 5327, ГАЗ 5227», М, 1983 г.

46. ГОСТ 94973 «Баллоны стальные малого и среднего объема для газов на Рр/19,6 МПа (200 кг/см2)

47. МУ-200-РСФСР-12-0052–85 «Типовая технология испытания топливных систем автомобилей, работающих на сжатом природном газе», НИИАТ, 1985 г.

48. РТ-200-РСФСР-15-0082–84 «Временное руководство по текущему ремонту автомобилей ЗИЛ 138А (138И), ГА3 5227, работающих на природном газе», М., 1984 г.

49 РТ-200-РСФСР-15-0087–84 «Руководство по текущему ремонту автомобилей, работающих на сжатом природном газе», НИИАТ, 1984 г.

50. ТУ 152-12-007–99 «Автомобили. Переоборудование грузовых, легковых и специализированных автомобилей в газобаллонные для работы на компримированном природном газе. Приемка на переоборудование и выпуск после переоборудования. Испытания газотопливных систем», НИИАТ, 1999 г.

51. ТУ 152-12-008–99 «Автомобили и автобусы. Переоборудование грузовых, легковых автомобилей и автобусов в газобаллонные для работы на сжиженных нефтяных газах. Приемка на переоборудование и выпуск после переоборудования. Испытания газобаллонных систем», НИИАТ, 1999 г.

52. РД-200-РСФСР-12-0227–88 «Руководство по переоборудованию грузовых автомобилей с дизельными двигателями для работы на СПГ», НИИАТ, 1988г.

53. ТУ-200-РСФСР-12-538–86 «Технические условия. Переоборудование легковых автомобилей, работающих на сжатом природном газе. Приемка на переоборудование и выпуск после переоборудования, испытания топливных систем», НИИАТ, 1986 г.

54. РД-200-РСФСР-12-0176–87 «Руководство по организации и проведению переоборудования автомобильного подвижного состава для работы на сжиженном нефтяном газе», НИИАТ, 1987 г.

55. РД 3112199-0182–94 «Нормативная база сертификации услуг по переоборудованию автомобильного подвижного состава для работы на газовом топливе», М., 1994 г.

56. РТМ-200-РСФСР-12-0014–84 «Руководство по организации и проведению переоборудования автомобильного подвижного состава для работы на сжатом природном газе», НИИАТ, 1994 г.

57. ОСТ 37.001.211–78 «Безопасность конструкции автомобиля. Внутреннее оборудование салона и кузовов легковых автомобилей. Технические требования и методы испытаний»

58. Закон РФ «О сертификации продукции и услуг», Пост. ВС РФ от 10.06.93 г. № 51531 с изменен. от 27.12.95 г.

59. ГОСТ Р «Система сертификации по ТО и ремонту АМТС. Правила сертификации»

60. РД 37.009.026–92 «Положение о техническом обслуживании и ремонте автотранспортных средств, принадлежащих гражданам (легковые и грузовые автомобили, автобусы, минитрактора)».

Лекция №4

Тема: Основные нормативы ТО и ремонта автомобилей и их корректирование.

Основные нормативы ТО и ремонта автомобилей и их корректирование.

Организация диагностирования автомобилей.

4. Диагностика и управление техническим состоянием автомобилей.

Основные нормативы ТО и ремонта автомобилей и их корректирование

Одним из важнейших принципов рациональной организации ТО и ремонта автомобилей является применение обоснованных нормативов выполнения профилактических и ремонтных работ. В технической эксплуатации существуют нормативы: периодичности ТО, трудоемкости ТО и ремонта, продолжительности ТО и ремонта, а также ресурса до капитального ремонта (КР).

Основополагающим нормативным документом, регламентирующим планирование, организацию и содержание ТО и ремонта автомобилей, определение ресурсов, является «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» (далее - Положение).

В современных условиях контроль за качеством выполнения нормативных положений по ТО и ремонту автомобилей обеспечивается благодаря существующей системе сертификации производственно-технической базы (ПТБ) и полноте услуг по обслуживанию и ремонту.

Для оперативного учета изменений конструкций автомобилей и условий их эксплуатации в Положении предусматриваются две части.

В первой части содержатся основные положения по организации ТО и ремонта подвижного состава. В данной части устанавливаются: система и виды ТО и ремонта, а также исходные нормативы, регламентирующие их; классификация условий эксплуатации и методы корректирования нормативов; принципы организации производства ТО и ремонта в автотранспортной организации (АТО); типовые перечни операций ТО и другие основополагающие материалы.

Вторая часть (нормативная) включает конкретные нормативы по ряду базовых моделей автомобилей и их модификациям. С целью объективного учета изменения выпускаемых автомобилей по-модельно (отечественного производства) данная часть разрабатывается и дополняется с периодичностью 3 - 5 лет в виде отдельных приложений к 1-й части.

Нормативы ТО и ремонта, установленные Положением, относятся к определенным условиям эксплуатации, называемым эталонными. За эталонные условия принята работа базовых моделей автомобилей, имеющих пробег от начала эксплуатации в пределах 50...75 % от нормы пробега до КР, в условиях эксплуатации I категории в умеренном климатическом районе с умеренной агрессивностью окружающей среды. При этом предусматривается, что ТО и текущий ремонт (ТР) выполняются на предприятии, имеющем ПТБ для обслуживания 200...300 автомобилей, составляющих не более трех технологически совместимых групп.

При работе в иных, отличных условиях эксплуатации изменяются безотказность и долговечность автомобилей, а также трудовые и материальные затраты на обеспечение их работоспособности. Поэтому нормативы ТО и ремонта корректируются.

Регламентируемый Положением вид корректирования (ресурсный) имеет целью корректирование нормативов в зависимости от изменения уровня надежности автомобилей, работающих в различных условиях эксплуатации. Это корректирование приводит к изменению материальных ресурсов, необходимых для проведения ТО и ремонта автомобилей в различных условиях эксплуатации.

При корректировании учитываются следующие пять основных факторов.

1. Категория условий эксплуатации. Корректирование нормативов ТО и ремонта автомобилей в зависимости от условий эксплуатации осуществляется в соответствии с их классификацией, которая включает пять категорий условий эксплуатации.

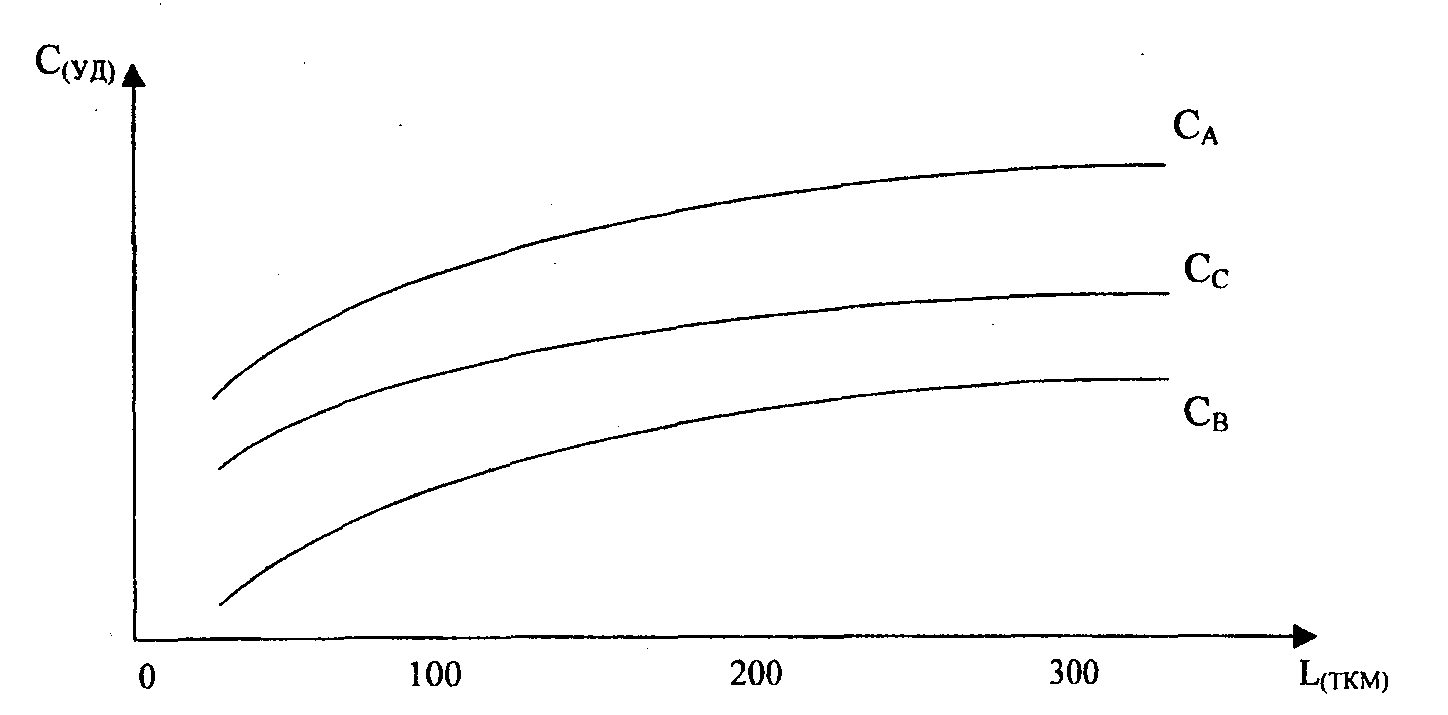

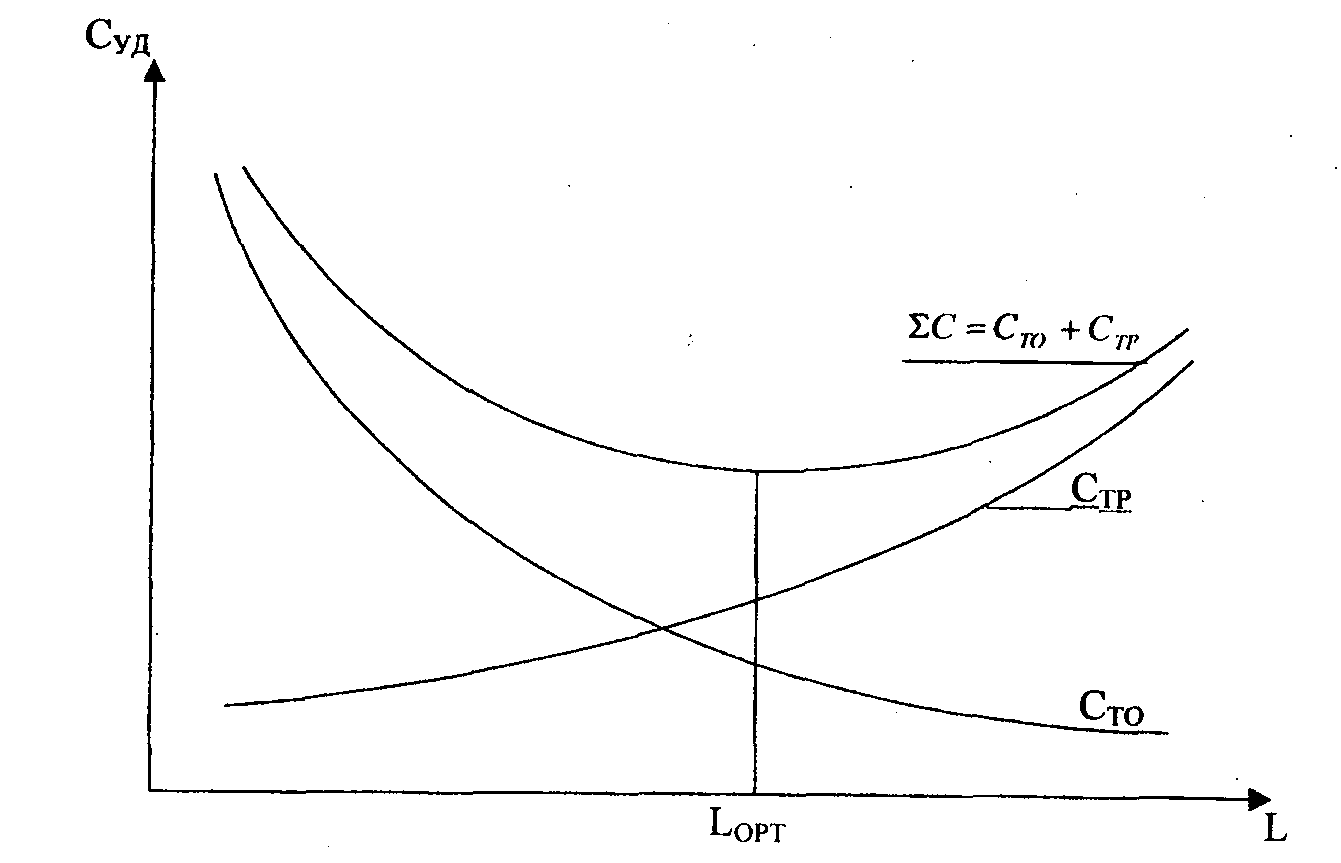

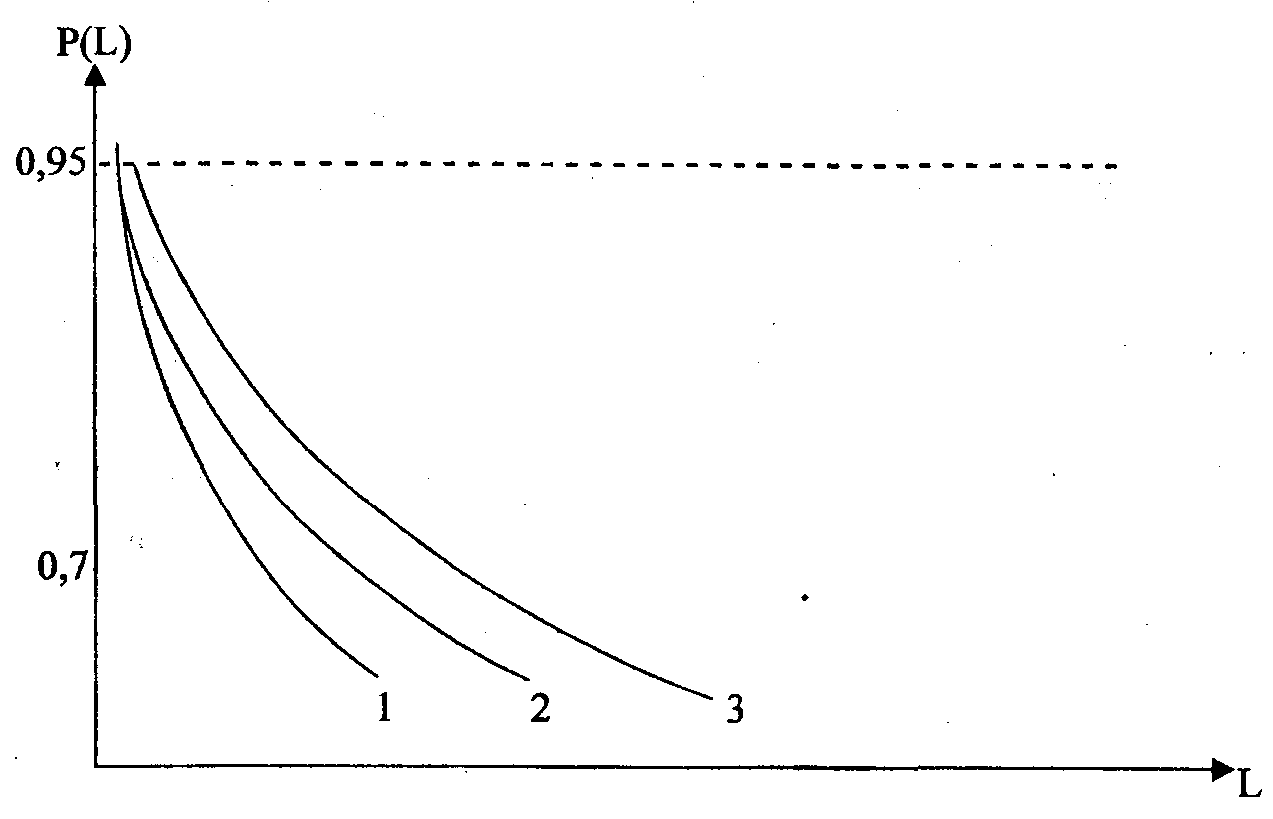

Категория условий эксплуатации автомобилей характеризуется типом дорожного покрытия, типом рельефа местности, по которой пролегает дорога, и условиями движения и учитываются коэффициентом К 1 , который применяется для корректирования трудоемкости ТО и ТР (1,0... 1,5), пробега до капитального ремонта (1,00...0,6) и расхода запасных частей (1,0... 1,65), периодичность ТО (1,0….0,6).

2. Модификация подвижного состава и особенности организации

его работы.

При формировании нормативов учитывают необходимость их корректирования по типу и модификации (конструктивному назначению: автомобили с прицепами, самосвалы и т.д.) транспортного средства с учетом специфики его транспортной деятельности.

Модификация подвижного состава и особенности организации его работы в соответствии с «Положением о техническом обслуживании подвижного состава автомобильного транспорта» учитываются коэффициентом К 2 , который применяется для корректирования трудоемкости ТО и ТР (1,0... 1,25), пробега до капитального ремонта (1,00...0,75) и расхода запасных частей (1,0... 1,3).

3.Природно-климатические условия учитываются при определении периодичности ТО, удельной трудоемкости ТР и норм пробега до капитального ремонта. Корректирование по природно-климатическим условиям осуществляется с помощью коэффициента К 3 , который соответственно изменяется с учетом агрессивности окружающей среды при определении: периодичности ТО - от 0,72 до 1,0; удельной трудоемкости ТР - от 0,9 до 1,43; при определении пробега до первого капитального ремонта - от 0,63 до 1,1; расхода запасных частей - от 0,9 до 1,54 .

4.Пробег с начала эксплуатации (возраст транспортного средства) учитывается при корректировании удельной трудоемкости ТР автомобилей. Корректирование по возрасту в соответствии с Положением выполняется с использованием коэффициента К 4 .

Для грузовых автомобилей этот коэффициент корректирует трудоемкость, изменяясь от 0,4 (для пробега, составляющего менее 25% ресурса автомобиля до КР) до 2 и более при пробеге автомобиля, в 1,75...2 раза превышающем ресурс до КР.

В зависимости от пробега с начала эксплуатации до капитального ремонта изменяется и продолжительность простоя автомобиля на ТО и в ремонте, которая учитывается коэффициентом К` 4 , изменяющимся в пределах 0,7... 1,4. При пробеге автомобиля, превышающем его значение до первого капитального ремонта, величина К" 4 принимается равной 1,4.

5. Уровень концентрации подвижного состава. При корректировании нормативов учитываются размеры АТО и разномарочность обслуживаемого парка. Последнее учитывается числом технологически совместимых групп, т.е. групп, требующих для ТО и ТР одинаковых средств обслуживания (постов, оборудования) автомобилей в парке (не менее 25 в группе). Корректирующим коэффициентом является коэффициент К 5 .

Корректирование по данному коэффициенту не имеет смысла в небольших, одно- и маломарочных АТО.

Результирующий коэффициент корректирования получается перемножением соответствующих коэффициентов, при этом он не должен быть меньше 0,5.

Кроме указанного вида корректирования (ресурсного) применительно к организациям существует и второй вид - оперативный, который проводится непосредственно в АТО и имеет целью повысить работоспособность автомобилей путем изменения состава операций ТО с учетом конструкции, условий работы автомобилей и особенностей данной АТО.

Оперативное корректирование осуществляется только после внедрения в АТО исходных нормативов, рекомендуемых Положением.

Этот вид корректирования основывается на объективных данных действующей системы учета неисправностей, затрат на ТО и ремонт, а также результатов диагностических работ.

Основным методом оперативного корректирования является совместный анализ фактически выполняемых в данной АТО операций ТО и диагностирования и возникающей при этом потребности в работах сопутствующего ТР, которые непосредственно связаны с режимами и качеством выполнения профилактических работ.

Основные понятия о диагностике.

Для повышения эффективности ТО и ремонта автомобилей требуется индивидуальная информация о -их техническом состоянии до и после обслуживания или ремонта. При этом необходимо, чтобы получение указанной информации было доступным, не требовало бы разборки агрегатов и механизмов и больших затрат труда. Индивидуальная информация о скрытых и назревающих отказах позволяет предотвратить преждевременный или запоздалый ремонт и профилактику, а также проконтролировать качество выполняемых работ.

Средством получения такой информации является техническая диагностика автомобилей.

Технической диагностикой называется отрасль знаний, изучающая признаки неисправностей автомобиля, методы, средства и алгоритмы определения его технического состояния без разборки, а. также технологию и организацию использования систем диагностирования в процессах технической эксплуатации подвижного состава.

Диагностированием называют процесс определения технического состояния объекта без его разборки, по внешним признакам путем измерения величин, характеризующих его состояние и сопоставления их с нормативами. Оно обеспечивает систему ТО и ремонта автомобилей индивидуальной информацией об их техническом состоянии и, следовательно, является элементом этой системы. Диагностирование данного объекта (автомобиля, агрегата, механизма) осуществляют согласно алгоритму (совокупности последовательных действий), установленному технической документацией. Комплекс, включающий объект, средства и алгоритмы образует систему диагностирования.

Объект системы диагностирования характеризуется необходимостью и возможностью диагностирования. В свою очередь, необходимость диагностирования автомобиля определяется закономерностями изменения его технического состояния и затратами на поддержание работоспособности. Возможности диагностирования обусловлены наличием внешних признаков, позволяющих определить неисправность автомобиля без его разборки, а также доступностью измерения этих признаков.

Средствами диагностирования служат специальные приборы и стенды. Они делятся на внешние (отдельные) и встроенные, являющиеся составной частью автомобиля. При диагностировании используют не только измерительные технические средства, но и субъективные возможности человека, его органы чувств, опыт, навыки; в простейших случаях используют субъективное диагностирование, а в сложных - объективное.

Системы диагностирования делятся на функциональные , когда диагностирование проводят в процессе работы объекта, и тестовые, когда при измерении диагностических параметров работу объекта воспроизводят искусственно. Различают системы универсальные, предназначенные, для нескольких различных диагностических процессов, и специальные, обеспечивающие только один диагностический процесс.

Диагностические системы могут быть общие, когда объектом является изделие в целом, а назначением - определение его состояния на уровне «годно-негодно» и локальные, - для диагностирования составных частей объекта (агрегатов, систем, механизмов). Кроме того, диагностические средства могут быть ручными или автоматизированными .

Под прогнозированием технического состояния автомобиля понимают определение срока его исправной работы до возникновения предельного состояния, обусловленного технической документацией (ГОСТами, отраслевыми нормативами, заводскими инструкциями). Оценку же технического состояния объекта в прошлом (например, для выявления причины аварийного отказа, повлекшего за собой дорожно-транспортное происшествие) называют ретроспекцией . Практические задачи прогнозирования или ретроспекции решают, пользуясь -известными закономерностями изменений параметров технического.состояния объекта в функции наработки (пробега) путем соответственно их экстраполяции или интерполяции.

Различают диагностирование периодическое и непрерывное. Первое осуществляют через определенные периоды наработки объекта перед ТО или ремонтом автомобиля, а второе при помощи встроенных на автомобиле диагностических средств, в процессе его эксплуатации.

В процессе эксплуатации техническое состояние подвижного состава, вследствие влияния естественного износа, старения, деформации и коррозии деталей, узлов и агрегатов непрерывно изменяется. Каждая из этих причин в отдельности или в сочетании с другими может вызвать поломку или повреждение - отказ автомобиля, нарушающий его работоспособность и приводящий к прекращению транспортной работы. Причины проявления отказов грузового автомобиля, выявленные путем экспериментальных исследований, выглядят следующим образом:

Износ - 40 %

Пластическая деформация -26%

Усталостные разрушения -18%

Температурные разрушения - 12 %

Прочие - 4 %

Одной из основных постоянно действующих причин изменения технического состояния механизмов является износ деталей, интенсивность которого в процессе эксплуатации возрастает. С увеличением износа деталей увеличивается вероятность потери ими работоспособности, т.е. с увеличением пробега автомобиля с начала эксплуатации возрастает вероятность его отказа.

На возникновение отказа автомобиля влияет огромное количество переменных факторов. К ним можно отнести: качество материала, из которого изготавливается деталь; точность и чистота обработки деталей; качество сборки автомобилей и агрегатов; условия эксплуатации автомобилей (природно-климатические условия, качество автомобильных дорог, интенсивность движения и др.); качество эксплуатационных материалов; уровень организации производства по ТО и ремонту автомобилей; квалификация водителей и ремонтных рабочих и т.д.

Так, например, применение тех или иных приемов вождения изменяет темп изнашивания и количество поломок автомобиля в 2 - 3 раза. Т.е. опытный, высококвалифицированный водитель, использующий рациональные приемывождения может обеспечить темп износа и количество поломок автомобиля в три раза меньший, чем у неквалифицированного, неопытного водителя.

Процессы, происходящие в технике и природе под воздействием большого количества переменных факторов, значения которых неизвестны, невозможно описать жесткой связью функциональной зависимости. Для описания и исследования таких случайных процессов используются вероятностныеметоды. Характеристикой случайной величины служит вероятность - численная мера степени возможности появления изучаемого события.

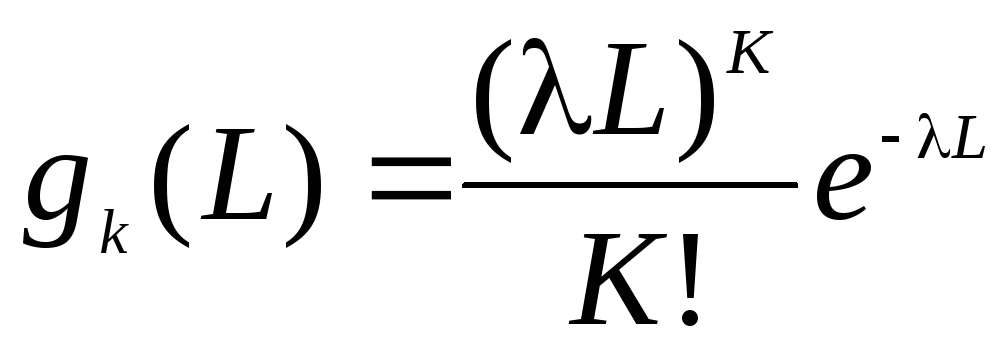

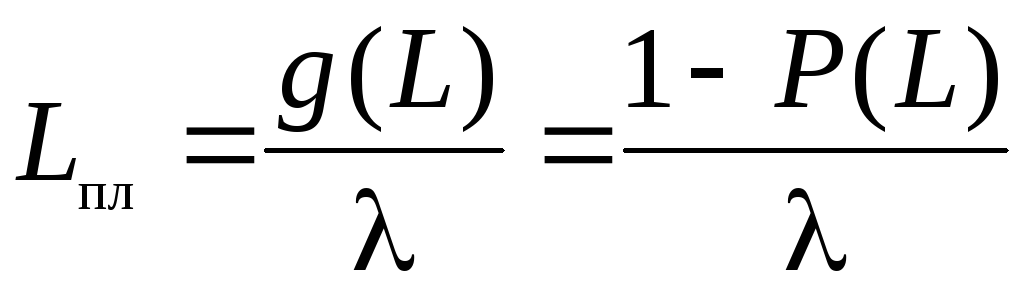

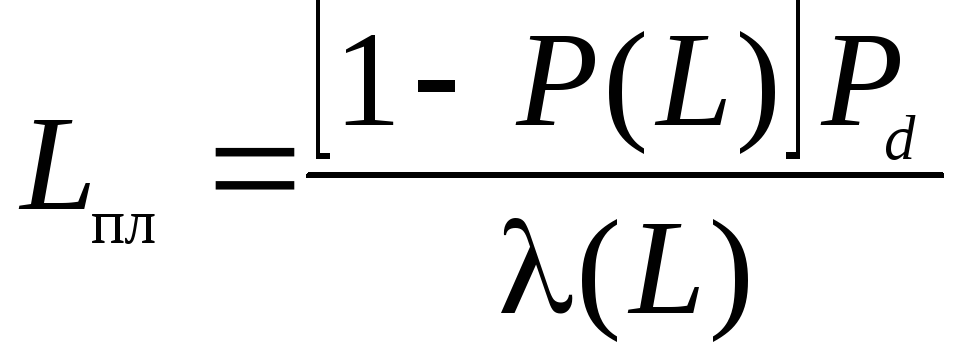

Вероятность появления отказа автомобиля g(L) за пробег L определяется на основе обработки статистической информации результатов испытаний большого количества автомобилей:

где: g(L) - число автомобилей, отказавших за пробегL;N - общее количество испытываемых автомобилей.

Вероятность не появления отказа или как принято называть - вероятность безотказной работы Р (L) непосредственно связана с вероятностью отказа:

Сумма вероятностей отказа и безотказной работы является событием достоверным, т.е. одно из этих событий является свершившимся фактом:

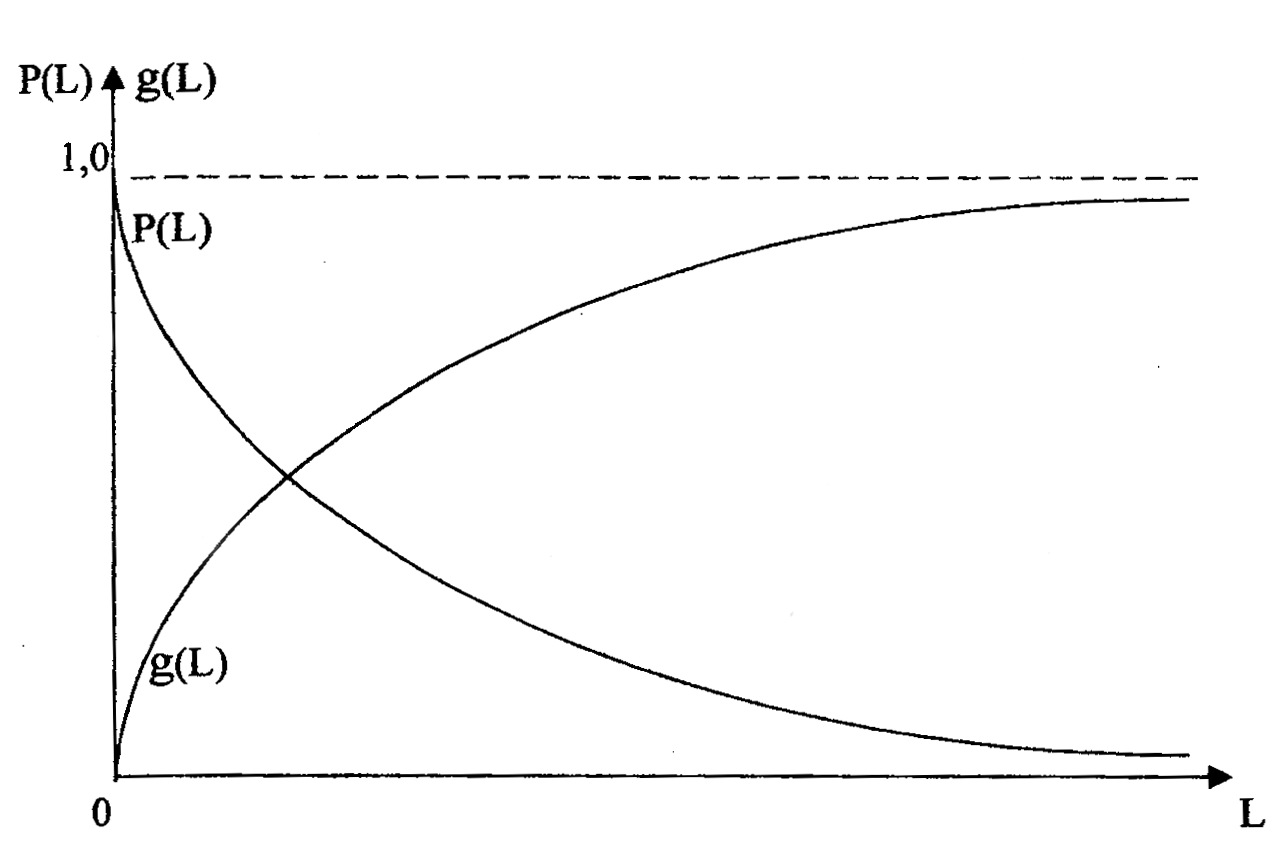

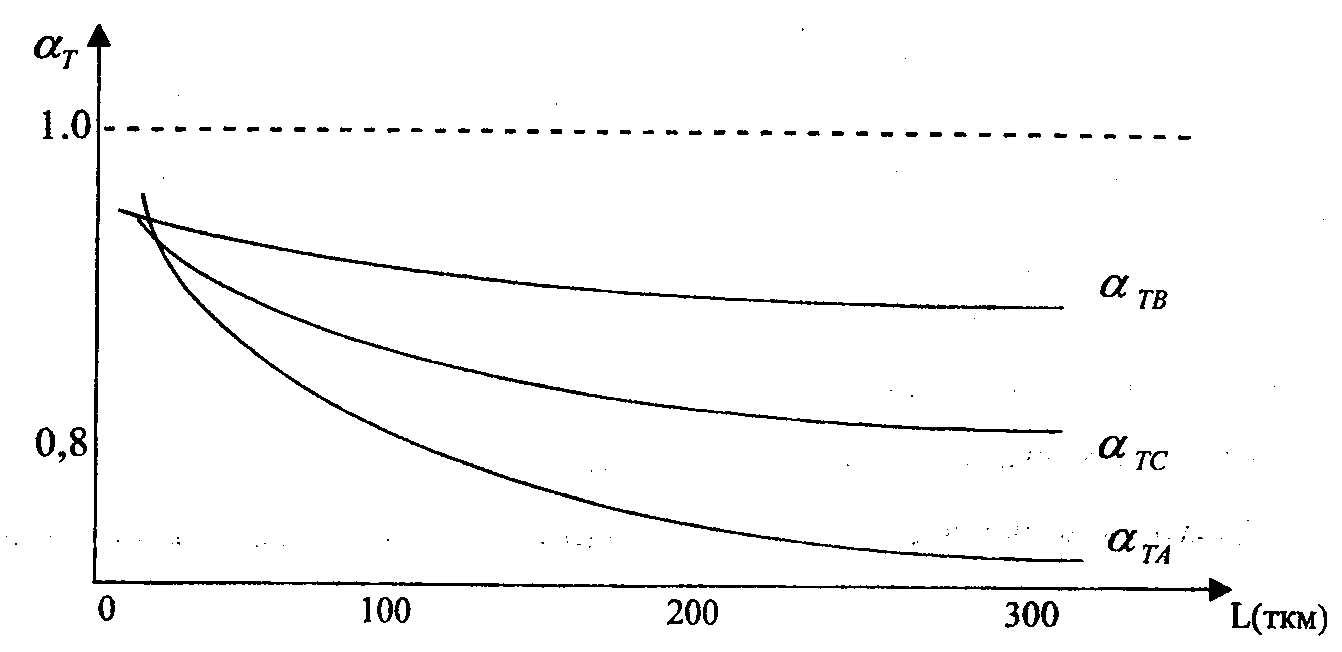

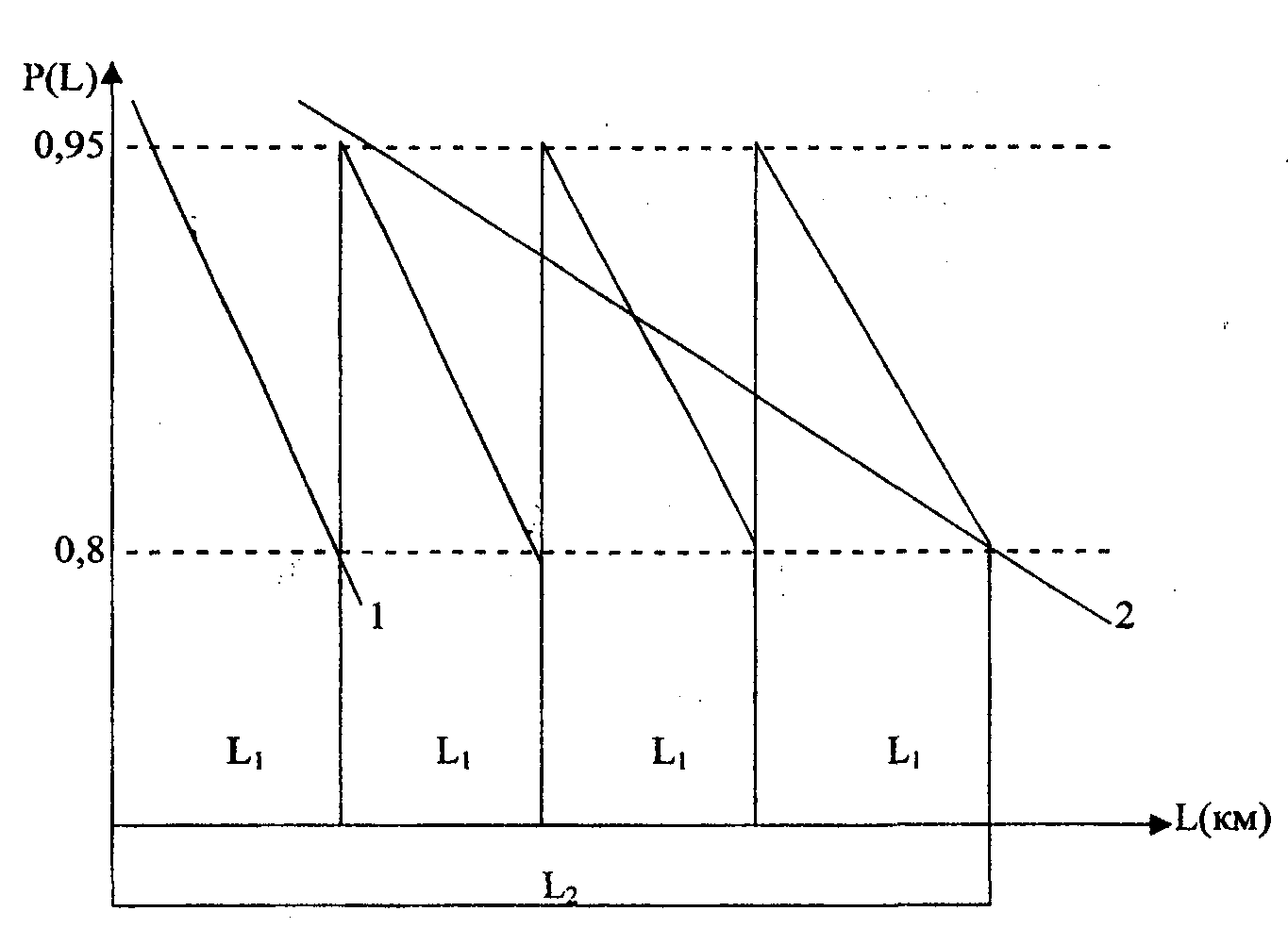

Вероятность безотказной работы автомобиля часто называют функцией или законом надежности. Графическое изображение вероятности безотказной работы и вероятности отказа приведены на рисунке 2.1.

Рис.2.1. График изменения вероятности безотказной работы и вероятности отказа автомобиля за пробег L.

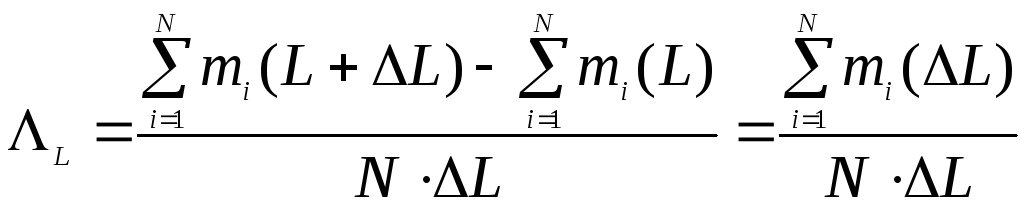

Наиболее важными показателями, характеризующими работоспособность изделий являются параметр потока отказов L и интенсивность отказов(L). Параметр потока отказов i представляет собой количество отказов, приходящихся на одно изделие за единицу пробега:

где m i (L) - количество отказов каждого из N изделий за пробег L;

N - общее количество изделий;

L - интервал пробега.

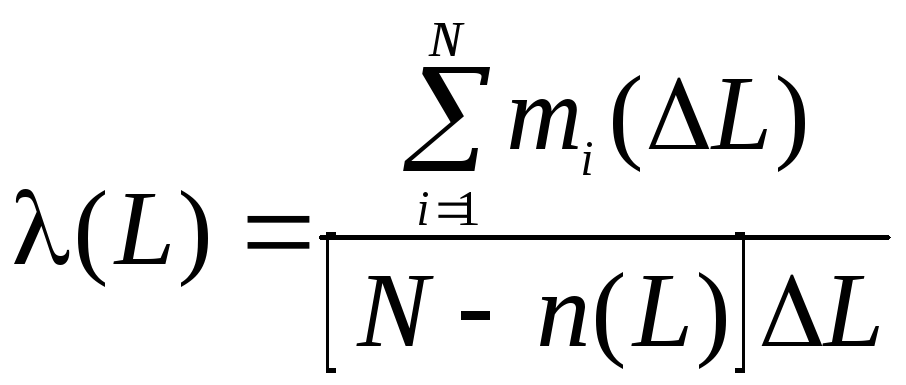

Интенсивность отказов (опасность отказов) (L) представляет собой функцию, характеризующую изменение количества отказов, приходящихся на одно работоспособное изделие за единицу пробега:

где n (L)-количество изделий, потерявших работоспособность за пробег L.